橋梁抗傾覆加固工程設計與施工

馮永強

(河北通宇建筑工程有限公司,河北 張家口 054001)

1 工程概況

某互通立交橋位于兩條高速公路相交處,為一座單喇叭立交。該立交包括6 座橋梁,分別為A 線1 號橋、A 線2 號 橋、A 線3 號 橋、B 線 橋、C 線 橋、F 線 橋。其中,B0-B3、C2-C4 箱梁處有獨柱墩。隨著該地區的開發開放,交通量、通行車總重均有較大的增長,因交通量大而導致車輛滯留,橋梁長期承受滿載情況。原設計不能滿足當前交通的需要,對于獨立墩處的橋梁存在被傾覆的安全隱患,因此必須對橋梁進行抗傾覆加固。

2 橋梁加固設計

抗傾覆加固設計包括兩大部分:中墩增設抗傾覆支座、邊墩增設鋼拉桿。

2.1 中墩加粗加寬,增設抗傾支座

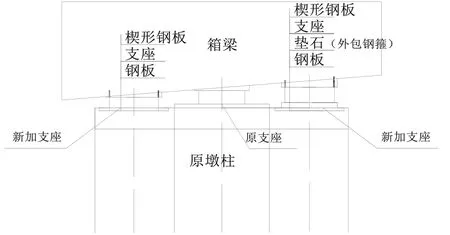

該互通立交橋B、C 匝道將獨立墩截面尺寸由直徑1.2m 加大到4.5m×1.8m,并在墩頂原支座兩側距離1.5m 各設置GYZF4 型700mm×114mm 橡膠支座作為抗傾支座(見圖1、圖2)。

圖1 墩柱斷面示意圖

圖2 墩柱橫向平面布置圖

墩柱加粗斷面在承臺和墩身上的植筋,應采用專用打眼錨固植筋膠;植筋時,若與原結構鋼筋沖突,可適當調整植筋位置。

新舊混凝土相接觸的部分需進行鑿毛處理,去除表層混凝土和浮漿,并沖干凈;新舊混凝土間需涂刷界面劑以使混凝土更好地結合并共同受力。界面劑應采用專用新舊混凝土結合膠。

2.2 邊墩增設鋼拉桿

B、C 匝道橋位于曲線上,拉桿設置在箱梁曲線內側。橋臺處被動鋼拉桿設置在箱梁側面與蓋梁間,連接墩蓋梁處鋼拉桿設置在箱梁底面和蓋梁側面,全橋共有4 處鋼拉桿(見圖3)。

圖3 橋臺被橋動臺拉被桿動箱梁拉側桿面構安造裝示構意造示圖意圖

拉桿構件的鋼件須進行防腐處理,材料表面應進行防銹、清潔、平整處理。涂層防腐采用環氧底漆兩道+環氧富鋅漆兩道+聚氨酯面漆兩道,各40μm,共120μm。面漆顏色為淺灰色。

3 加固施工技術

3.1 工藝流程

3.1.1 墩柱加固及支座安裝

承臺開挖—測量放線—承臺、墩柱鑿毛—標定孔位—承臺、墩柱鉆孔—清孔—涂刷界面劑—植筋膠入孔—植筋—固化、保護—抗拔檢驗—綁扎鋼筋—安裝模板—安裝楔形鋼板、支座、墊石、鋼箍—澆筑混凝土—拆模—養護。

3.1.2 拉桿安裝

搭設工作平臺—標定孔位—鉆孔—清孔—錨固劑入孔—放置螺栓—固化、保護—抗拔檢驗—鋼板焊接、安裝—拉桿安裝—探傷檢驗—防腐。本部分施工技術不進行詳細論述。

3.2 施工準備

控制點要醒目地標注清楚、編號并涂上油漆。放樣嚴格執行測量雙檢制,交底嚴格執行復核簽認制。

3.3 鑿毛

鑿毛施工宜使用專用鑿毛器,其鑿出的效果好,深度一致,無松動石子。鑿毛后用鋼絲刷清除表面浮碴。

3.4 鉆孔

施工放樣,標出植筋位置及加粗后墩柱的平面位置。鉆孔前探明舊原承臺、墩柱的鋼筋位置,以避免破壞原有鋼筋。鉆孔時必須使鉆桿保持平穩,避免鉆成斜孔,廢棄孔眼及時用和原混凝土同標號的砂漿封堵抹平。成孔后,利用吹風機將孔眼中的灰塵徹底清除,孔中的灰塵是否清除徹底將影響到植筋質量好壞。該項目植筋直徑為22mm、25mm、28mm,分別對應鉆孔直徑為28mm、30mm、34mm。

3.5 涂刷界面劑

采用水泥基混凝土界面劑,注意需待第一遍界面劑表干后再涂刷第二遍。

3.6 植筋

施工前對植筋膠材質各項性能指標進行復試等。

選用辛普森牌植筋膠(進口品牌),注膠量達到孔深的2/3,并保證插入鋼筋后少許溢出為準。迅速將鋼筋旋轉插入直至孔底,抹平孔口。

3.7 綁扎鋼筋

植筋完成后48h 進行拉拔試驗,試驗合格方可綁扎鋼筋。

3.8 安裝模板

為確保墩柱混凝土外觀質量,模板接縫夾雙面膠密封條,防止漏漿。要求拼裝成型的模板無錯臺、接縫緊密、裝飾縫平直,脫模劑涂刷均勻。調整好模板位置、垂直度,在墩頂和墩柱中部模型四角用纜風繩加固,底部3m 處打方木或粗鋼管斜撐,以保證墩柱模板的強度、剛度和穩定性以及澆筑成型后墩柱垂直度滿足規范要求并具有良好的外觀質量。

3.9 安裝楔形鋼板、支座、墊石、鋼箍

安裝順序:楔形鋼板—墊石—橡膠支座—U 型鋼箍。

由于吊車不便在橋下作業,經技術比較決定使用挖掘機安裝楔形鋼板、橡膠支座、墊石、鋼箍。在挖掘機斗背安裝“加長臂”(見圖4)。加長臂采用三角形構造,將加長臂與挖掘機斗背面焊接,并用鋼絲繩或槽鋼拉緊加長臂前部。在加長臂前部連接“凹”字形構件,在上相應于楔形鋼板開孔的位置,開孔用來固定需要安裝的鋼板、支座等,確保穩定、牢固、安全。利用挖掘機臂和斗均可靈活彎曲、升降,且可以靈活移動的特點,安全便捷又經濟實用。

圖4 加長臂

為保證混凝土澆筑完成后楔形鋼板和支座能與箱梁緊密相貼,在安裝過程中制作了升降架,以模板作為底座支撐,由千斤頂控制升降,將楔形鋼板與箱梁頂緊,再與4 根預埋螺栓錨固。四角厚度根據箱梁縱橫坡確定,保證安裝后鋼板底面保持水平,使用環氧樹脂與植入螺栓將楔形鋼板于梁底黏牢和錨固(見圖5、6、7)。

圖5 安裝楔形鋼板

安裝支座(見圖8)、墊石高度根據現場實際箱梁底橫坡縱坡和實測墩頂高程確定。通過墊石鋼板下方可調螺桿調節,對支座給予一定預壓力,保證楔形鋼板、橡膠支座、墊石間緊密相貼,以確保支座在運營過程中受力。支座上下均與楔形鋼板和墊石通過環氧樹脂黏結牢固。

圖6 安裝楔形鋼板

圖7 千斤頂頂緊楔形鋼板

圖8 橡膠支座安裝

安裝完成后必須保證支座下鋼板距梁底的垂直距離,這是施工過程中必須控制嚴格控制的關鍵工序。為保證墊石的位置牢固,墊石下的螺桿預先與墩柱鋼筋焊接,焊點要測量準確,同時利用新增墩柱的鋼筋作為支撐,用鋼筋制作平臺,平臺高度經過測量確定,保證墊石標高及橡膠支座的高度,墊石和橡膠支座安裝好后,經過調節螺桿上的螺母,使支座、楔形鋼板與箱梁頂緊。

最后加工、安裝U 型鋼箍(見圖9)。將經下料校平后的鋼板,經卷板機和工裝臺加工成規定直徑的半圓形鋼護套構件,每塊鋼護套加工標準高度為設計高度;在每段鋼護套構件距上下邊緣位置處四周各鉆4個螺栓孔,用螺栓來定位和保證墩柱加固混凝土的厚度;各段鋼板制作完成后,在工廠內預拼裝,對接頭焊口做好編號標識。鋼板拼接時,按施工圖及工藝文件檢查坡口尺寸、根部間隙等,如不符合要求應處理改正。封閉焊接完成半圓形鋼箍,焊縫進行打磨,保證鋼板平整,鋼箍做防銹處理后,涂兩遍環氧富鋅漆,鋼箍外涂兩遍淺灰色面漆。

圖9 墩頂鋼箍安裝

3.10 混凝土施工

為確保混凝土振搗密實和澆筑高度,應分段澆筑,但墩柱頂40cm 混凝土受振搗空間限制,采用自密實混凝土。自密實混凝土具有高流動性、高抗分離性、高間隙通過性和填充性,依靠自重即可通過密集的鋼筋并保持自身的均勻性,各種力學性能和耐久性能均能達到普通混凝土的要求,

考慮到施工現場環境受限,選用泵車澆筑混凝土。混凝土振搗采用插入式振搗器配合附著式高頻振搗器進行振搗,振搗時嚴格控制振搗時間,既要保證振搗的密實度,又不能造成漏振過振。在每個振搗面以混凝土不再下沉、表面泛漿良好為準。為保證混凝土振搗質量,振動棒的操作要做到“快插慢拔”,在振搗過程中,可將振動棒上、下略微抽動,保證振搗密實。當混凝土澆筑至距墩柱頂40cm 時,安裝鋼筋網片,安裝鋼筋網片后墩柱頂鋼筋密集空間狹小不便于混凝土振搗,所以使用自密實混凝土澆筑。自密實混凝土澆筑在焊接完好無縫的墩頂鋼箍內,以此滿足模板拼縫不得大于1.5mm 的要求。澆筑時在范圍內盡可能減少分層,使用鋼筋棍進行插搗,并用錘子敲擊鋼箍,輔助混凝土流動、密實。澆筑完成后采用無紡布或塑料布覆蓋,灑水養護14d。

4 結語

墩柱混凝土拆模后,新老混凝土接茬處無裂縫,外觀質量良好,強度滿足設計及規范要求。總之,經過精心設計、認真施工,橋梁加固技術在該橋得到了成功的應用,為今后橋梁加固設計、施工積累了經驗和數據參考。