民用飛機(jī)耳片結(jié)構(gòu)參數(shù)化設(shè)計(jì)方法研究

馬大衛(wèi)

(上海飛機(jī)設(shè)計(jì)研究院飛機(jī)結(jié)構(gòu)強(qiáng)度工程技術(shù)所,上海201210)

0 引言

在現(xiàn)代飛機(jī)結(jié)構(gòu)設(shè)計(jì)中,耳片/螺栓結(jié)構(gòu)應(yīng)用廣泛,主要應(yīng)用于傳遞集中載荷處,其危險(xiǎn)工況為受拉,耳片有可能受到剪切—擠壓、拉伸等,螺栓有可能受到剪切、彎曲等,導(dǎo)致結(jié)構(gòu)破壞。為避免發(fā)生這些失效形式,要求耳片/螺栓的尺寸設(shè)計(jì)合理,使之盡可能具備最佳的許用承載能力。目前國(guó)內(nèi)研究者在此方面做了大量的研究工作。伍黎明等采用有限元模擬法對(duì)耳片應(yīng)力強(qiáng)度因子進(jìn)行了分析研究,對(duì)工程中耳片的損傷容限設(shè)計(jì)及使用具有一定的參考價(jià)值;張樹(shù)祥、陳秀華等,以及回麗等、林長(zhǎng)亮等分別采用計(jì)算和仿真分析的方法對(duì)耳片在不同受載角度下的靜強(qiáng)度及承載能力進(jìn)行了分析,為工程中耳片的結(jié)構(gòu)設(shè)計(jì)提供依據(jù);李海濱等、鄧宗白等分別通過(guò)UG 和Delphi 建立了參數(shù)化耳片特征庫(kù)和故障診斷疲勞損傷評(píng)估專(zhuān)家系統(tǒng),可實(shí)現(xiàn)對(duì)耳片進(jìn)行快速、批量設(shè)計(jì)及對(duì)耳片靜強(qiáng)度、疲勞壽命、斷裂損傷及裂紋擴(kuò)展等性能的評(píng)估;何翔等從耳片承載能力入手,探討耳片承載能力與耳片不同參數(shù)之間的關(guān)聯(lián)關(guān)系,得出單一參數(shù)變量變化時(shí)對(duì)耳片質(zhì)量載荷效率的影響程度;馮蘊(yùn)雯等、劉文章等分別給出了新型復(fù)合耳片連接設(shè)計(jì)方法和提高軸孔連接結(jié)構(gòu)承載能力的設(shè)計(jì)方法,可用于指導(dǎo)耳片的結(jié)構(gòu)設(shè)計(jì)。

上述研究工作對(duì)工程上耳片的正向設(shè)計(jì)提供了良好的借鑒及參考,但由于耳片與螺栓的強(qiáng)度會(huì)相互影響,其中涉及參數(shù)眾多,強(qiáng)度分析復(fù)雜,仍需反復(fù)參數(shù)調(diào)整、迭代計(jì)算,才能設(shè)計(jì)出性能相對(duì)優(yōu)異的耳片,存在迭代計(jì)算繁冗,耗時(shí)長(zhǎng)且人為計(jì)算易出錯(cuò)等問(wèn)題。

本文針對(duì)受拉耳片,以逆向設(shè)計(jì)為指導(dǎo)思想,結(jié)合目前經(jīng)典民用飛機(jī)耳片/螺栓類(lèi)結(jié)構(gòu)連接的強(qiáng)度分析方法并考慮耳片最佳承載效率情況,建立耳片典型承載能力、耳片性能參數(shù)與耳片結(jié)構(gòu)參數(shù)之間的關(guān)聯(lián)方程,通過(guò)設(shè)計(jì)變量法,給出一套參數(shù)化設(shè)計(jì)方法,并以需求—結(jié)果模式為導(dǎo)向開(kāi)發(fā)設(shè)計(jì)程序,實(shí)現(xiàn)耳片的自動(dòng)化設(shè)計(jì),以期減少耳片設(shè)計(jì)過(guò)程中的反復(fù)校核計(jì)算,提升設(shè)計(jì)效率。

1 耳片典型結(jié)構(gòu)參數(shù)

本文討論的耳片為民用飛機(jī)中常用的鋁合金7075-T6 耳片,其典型結(jié)構(gòu)參數(shù)如圖1 所示,其中為外載,為外載角度,和為4 處截面面積,為耳孔內(nèi)徑,為耳片上緣邊界/下緣邊界與截面的夾角,為沿軸向載荷方向上耳孔中心至耳片外邊界的距離,2 為耳孔中心至耳片上緣邊界/下緣邊界的距離,為耳孔中心至耳片根部的距離。耳片厚度為等厚,且耳片上下半部分關(guān)于截面對(duì)稱(chēng)。

圖1 耳片典型結(jié)構(gòu)參數(shù)[1,12]Fig.1 Typical lug structure parameters[1,12]

2 耳片典型承載能力

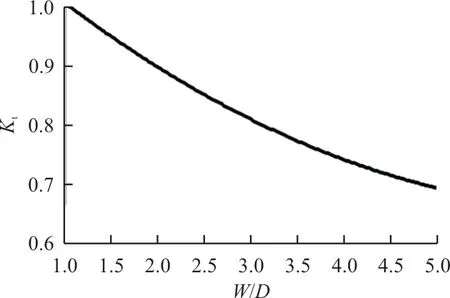

對(duì)于接頭耳片的結(jié)構(gòu)設(shè)計(jì)來(lái)說(shuō),耳片的橫向極限載荷效率系數(shù)、軸向拉伸效率系數(shù)和軸向剪切—擠壓效率系數(shù)是較為關(guān)鍵的要素,選擇出合理的3 種系數(shù)值可有效保證接頭耳片的承載能力。由參考文獻(xiàn)[1]可知這3 種系數(shù)與耳片結(jié)構(gòu)參數(shù)相關(guān),其具體關(guān)系如圖2 所示。

圖2 載荷效率系數(shù)與耳片結(jié)構(gòu)參數(shù)關(guān)系圖[1]Fig.2 The relationship between load efficiency coefficient and lug structure parameter[1]

由參考文獻(xiàn)[1]可知耳片的典型承載能力有下述三種情況。

(1)耳片在軸向載荷作用下的剪切—擠壓破壞極限載荷

=A(1)

式中:為軸向剪切—擠壓系數(shù);為耳片材料方向的極限拉伸應(yīng)力,對(duì)于鋁合金7075 材料,=558.7;為擠壓面投影面積。

與的關(guān)系曲線(xiàn)如圖3 所示,經(jīng)多項(xiàng)式擬合為

=0.511(/)-2.801(/)+5.102(/)-1.975 (2)

=(3)

將式(2)~式(3)代入式(1)可得:

=558.7[0.511(/)-2.801(/)+5.102(/)-1.975] (4)

圖3 7075-T6 鋁合金Kbr曲線(xiàn)Fig.3 The curveKbrfor the aluminum alloy 7075-T6

(2)耳片在軸向載荷作用下的拉伸破壞極限載荷

=A(5)

式中:為軸向拉伸系數(shù)。

與的關(guān)系曲線(xiàn)如圖4 所示,經(jīng)多項(xiàng)式擬合為

=0.01(/)-0.138(/)+1.135 (6)

=558.7,最小拉伸凈截面積為

=(-)(7)

令=/,將式(6)~式(7)代入式(5)可得:

=558.7(-)(0.01-0.138+1.135)(8)

圖4 7075-T6 鋁合金Kt曲線(xiàn)Fig.4 The curveKtfor the aluminum alloy 7075-T6

(3)耳片在橫向載荷作用下的擠壓破壞極限載荷

=A(9)

式中:為橫向極限載荷效率系數(shù)。

與/的關(guān)系曲線(xiàn)如圖5 所示,經(jīng)多項(xiàng)式擬合為

=0.826(/)-3.551(/)+

5.780(/)-4.507(/)+

1.802(/) (10)

式中:為截面加權(quán)平均值。

式中:和為耳片4 處截面面積,如圖1所示。

和式(4)中保持一致;對(duì)于鋁合金7075 材料,耳片材料方向的極限拉伸應(yīng)力為510.4。

令=/,可得:

因此得到:

=510.4(0.826-3.551+5.780-4.507+1.802) (16)

圖5 7075-T6 鋁合金Ktru曲線(xiàn)Fig.5 The curveKtrufor the aluminum alloy 7075-T6

3 耳片典型結(jié)構(gòu)性能

對(duì)于完成設(shè)計(jì)的耳片,一般可從以下三個(gè)方面來(lái)評(píng)判其設(shè)計(jì)性能,耳片及螺栓裕度、耳片疲勞性能、耳片質(zhì)量,設(shè)計(jì)的耳片在滿(mǎn)足耳片及螺栓裕度要求的情況下,盡可能重量輕、疲勞性能好。

3.1 耳片及螺栓的安全裕度

考慮耳片的接頭系數(shù)(一般取1.15),耳片在極限載荷作用下的安全裕度可由式(17)進(jìn)行計(jì)算:

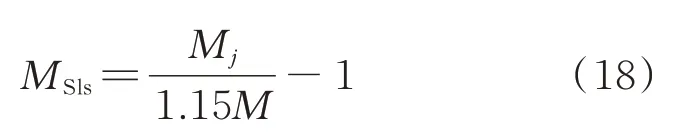

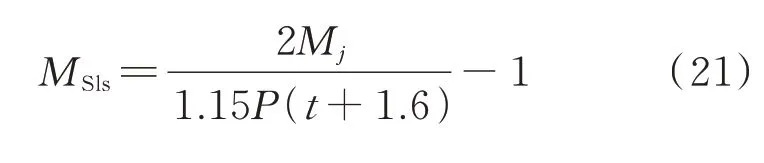

螺栓的破壞主要考慮剪斷破壞和彎曲破壞,考慮螺栓極限載荷時(shí)塑性修正后比限制載荷時(shí)的裕度大,故僅計(jì)算螺栓限制彎矩時(shí)的裕度即可。

式中:M為螺栓的極限彎矩,標(biāo)準(zhǔn)英制螺栓可通過(guò)文獻(xiàn)[1] 查表得出;為螺栓的限制彎矩。

=/2 (19)

螺栓受彎力臂如圖6 所示):

式中:、分別為外耳片、內(nèi)耳片厚度(=2=2);為耳片倒角或使用帶肩襯套引起的間隙,一般可取1.6 mm。

將式(19)~式(20)代入式(18)可得:

圖6 螺栓受彎力臂示意圖Fig.6 Schematic diagram of bolt bending arm

3.2 耳片的細(xì)節(jié)疲勞額定值

細(xì)節(jié)疲勞額定值()作為結(jié)構(gòu)細(xì)節(jié)本身固有的疲勞性能特征值,能夠?qū)?gòu)件質(zhì)量和耐重復(fù)載荷能力的度量,但是與使用載荷無(wú)關(guān)。對(duì)于受拉耳片結(jié)構(gòu),其許用值可按文獻(xiàn)[15]計(jì)算得出:

=min (???????,) (22)

式中:為基準(zhǔn)值;為合金和表面處理系數(shù),=0.8;為材料常數(shù);為耳片厚度系數(shù);為耳片尺寸系數(shù);為耳片斜載荷系數(shù);為耳片形狀系數(shù);為構(gòu)件疲勞額定值系數(shù),一般均取常值1;為截止值,=186。

將上述數(shù)值代入式(22)可得:

3.3 耳片的質(zhì)量

典型耳片結(jié)構(gòu)如圖1 所示,其質(zhì)量表達(dá)式可由式(25)計(jì)算得出:

=(25)

式中:為材料密度,鋁合金2.82×10;為耳片投影面積。

通常耳片圓心距耳片根部的距離相對(duì)固定,常規(guī)的國(guó)際標(biāo)準(zhǔn)軸承的最大外徑尺寸為1.75 in(即44.45 mm),故選擇=44.45/2=22.225 mm,代入式(25)可得:

4 耳片結(jié)構(gòu)參數(shù)化設(shè)計(jì)

4.1 設(shè)計(jì)思路

目前設(shè)計(jì)人員在分析校核受拉耳片時(shí),常規(guī)的正向設(shè)計(jì)過(guò)程為:(1)按經(jīng)驗(yàn)初步設(shè)計(jì)耳片結(jié)構(gòu);(2)根據(jù)耳片的實(shí)際受拉形式,計(jì)算耳片典型承載能力;(3)校核耳片和螺栓的強(qiáng)度(滿(mǎn)足強(qiáng)度校核則只需考慮耳片在極限載荷作用下的安全裕度);(4)綜合考慮耳片重量和疲勞特性等因素,迭代優(yōu)化。正向設(shè)計(jì)需多輪迭代計(jì)算才能得出相對(duì)合適的耳片結(jié)構(gòu)參數(shù),耗時(shí)長(zhǎng)且效率低。

本文在不改變目前強(qiáng)度計(jì)算方法的基礎(chǔ)上進(jìn)行逆向設(shè)計(jì),主要考慮耳片剪切擠壓破壞與拉伸破壞相等,將相關(guān)已有的公式串聯(lián)成方程組,并合理選取相關(guān)參數(shù)當(dāng)作設(shè)計(jì)變量納入需求端作為已知量,使得方程可被求解,從而實(shí)現(xiàn)耳片的自動(dòng)化設(shè)計(jì),減少設(shè)計(jì)迭代過(guò)程,提升設(shè)計(jì)效率。

4.2 設(shè)計(jì)方法

耳片典型承載能力()、耳片性能參數(shù)()與耳片結(jié)構(gòu)參數(shù)()之間的函數(shù)關(guān)聯(lián)關(guān)系為

=/(28)

=(,,) (29)

=(,,) (30)

=(,,,,) (31)

=(,,,,) (32)

=(,,M) (33)

M=() (34)

=(,) (35)

=(,,) (36)

考慮耳片受軸向載荷作用下,按剪切擠壓破壞與拉伸破壞相等計(jì)算(此時(shí)耳片具備最佳承載效率),即:

=(37)

以上方程總數(shù)量為10 個(gè),方程中涉及參數(shù)變量有16 項(xiàng)(、M、DFR、m、P、)將參數(shù)(、)作為設(shè)計(jì)變量納入需求端作為已知量,由設(shè)計(jì)人員按需給定,并指定參數(shù)變化范圍1~5,則方程中參數(shù)未知量降為10,即可求解方程得出隨變化的耳片結(jié)構(gòu)參數(shù)和性能參數(shù)值。

4.3 設(shè)計(jì)軟件開(kāi)發(fā)

通過(guò)MATLAB 編制可視化程序,設(shè)計(jì)人員只需給出耳片的相關(guān)受載條件及目標(biāo)需求,就可通過(guò)軟件實(shí)現(xiàn)耳片的自動(dòng)化設(shè)計(jì)(需求—結(jié)果模式),軟件界面如圖7 所示,其中輸入?yún)^(qū)域?yàn)槿斯ぽ斎耄狠d荷(對(duì)應(yīng)參數(shù)按耳片實(shí)際受力情況選擇),最小裕度(對(duì)應(yīng)參數(shù),可按設(shè)計(jì)要求按需選擇),外載角度(對(duì)應(yīng)參數(shù),可在0°~90°內(nèi)任選一值),耳片斜邊角度(對(duì)應(yīng)參數(shù)可在0°~90°內(nèi)任選一值),螺栓牌號(hào)(對(duì)應(yīng)參數(shù),可在標(biāo)準(zhǔn)英制螺栓NAS6204~NAS6216(直徑6.35~25.4 mm)中進(jìn)行選擇)。

圖7 軟件界面示意圖Fig.7 Software interface diagram

4.4 設(shè)計(jì)求解案例

以某耳片受載=10 000 N,受力角度=30°,設(shè)計(jì)耳片裕度=0.2,所需耳片斜耳角度15°,選用NAS6205 螺栓為例進(jìn)行計(jì)算,計(jì)算結(jié)果如表1、圖8 所示,可以看出:當(dāng)=1.6 時(shí),耳片的細(xì)節(jié)疲勞額定值最好,且對(duì)應(yīng)質(zhì)量較小,為軟件推薦設(shè)計(jì)。同時(shí)設(shè)計(jì)人員也可以通過(guò)查看表1 中完整的計(jì)算結(jié)果,按實(shí)際情況選擇合適的耳片參數(shù)。

表1 計(jì)算結(jié)果匯總表Table 1 Summary of calculation results

圖8 軟件輸出界面Fig.8 Software out interface

5 結(jié)論

(1)本文給出的參數(shù)化設(shè)計(jì)方法可以用于典型受拉耳片設(shè)計(jì),在給定受載條件及目標(biāo)需求的情況下,能快速求解得出耳片相關(guān)核心參數(shù),減少設(shè)計(jì)迭代過(guò)程。

(2)通過(guò)MATLAB 可視化程序,實(shí)現(xiàn)了耳片參數(shù)的自動(dòng)設(shè)計(jì),得到了理想的設(shè)計(jì)結(jié)果。

(3)其他不同牌號(hào)的鋁合金、鈦合金和合金鋼耳片只需通過(guò)文獻(xiàn)[1]擬合相應(yīng)的系數(shù)曲線(xiàn),就可按此方法進(jìn)行參數(shù)化設(shè)計(jì)。