旋風增壓除塵裝置的結構設計及模擬分析

張青松,劉海增,李智陽,王 超

(安徽理工大學, 安徽 淮南 232001)

空氣重介選煤是礦物加工的一種新技術,要求原煤干燥,水分含量低。由于入選原煤、選后精煤、矸石及所用介質粒度細,易揚塵,污染嚴重,因此必須采取有效的控制措施[1-2]. 目前,除塵方法主要有旋風除塵器、布袋除塵器、過濾式除塵器等。通過比較可以發現,旋風除塵器處理能力低,系統循環風中粉塵濃度大,加快了鼓風機葉輪及循環風管路的磨損,降低了設備的使用壽命。布袋除塵器在系統運行一段時間后,外排風壓減弱,導致粉塵四溢,作業環境差,無法達到環保要求。過濾式除塵器隨著工作時間的增加, 濾筒外表面粘附粉塵也不斷增加, 濾筒阻力也相應增加, 影響除塵效果[3-4].

針對旋風除塵器除塵不徹底,出風口含塵量高,處理風量小,沉降收集速度慢的缺陷[5],提出了一種基于干法選煤下的旋風增壓除塵裝置。該裝置的多級引射增速機構可使得循環風形成同向加速風流,可對入流風速超過進風口氣流速度時,被帶走的粉塵進行再次除塵。并且根據該裝置的三級除塵筒底部二次旋轉物料徑向上的速度差,通過入料流提供引射動力,帶動風流導流通道內的粉塵流形成逐級引射,加速循環粉塵的排料,同時提高了除塵效率和除塵效果。

1 干法選煤下的旋風增壓除塵裝置

1.1 旋風增壓除塵裝置工作過程

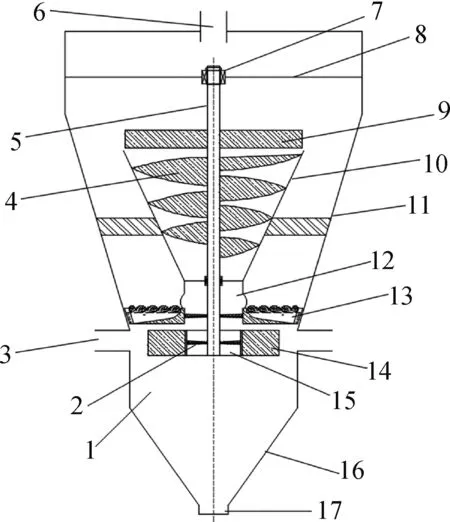

旋風增壓除塵裝置結構見圖1. 工作過程中,將含塵氣流從入料口通入一級除塵筒,入料風流帶動驅動拋料葉輪旋轉,拋料葉片對入料風流拋料,入料風流沿著拋料葉片切向拋出后,在一級除塵筒內壁做離心運動并旋轉分離,借助于離心力將塵粒從氣流中分離并捕集于一級除塵筒的內壁,再借助重力作用使塵粒下落從排料口排出,一次凈化風通過一級出料口排出,隨著驅動拋料葉輪的旋轉,同時也通過轉軸帶動螺旋軸流葉輪、多級引射增速機構和二次驅動拋料葉輪隨之旋轉,二次驅動拋料葉輪對分選后的一次凈化氣流進行二次加速拋料,提供氣流二次除塵的旋轉切向初速度,氣流進入二級除塵筒,沿著內壁進行二次塵氣分離,再次分離出來的塵粒到達二級除塵筒的多級引射增速機構時,隨著多級引射增速機構的旋轉,塵粒混同空氣進入風流收集口,此時形成同向同速的切向風流進入驅動拋料葉輪,通過拋料葉片拋料后進行三次旋轉分離除塵,提高含塵風處理量的同時對粉塵進行二次除塵,從而完成了多級除塵。

1—一級除塵筒; 2—攪拌支撐軸; 3—入料口; 4—導流板; 5—轉軸; 6—二級出料口; 7—軸承; 8—支架; 9—二次驅動拋料葉輪; 10—三級除塵筒; 11—二級除塵筒; 12—二級入料口; 13—多級引射增速機構; 14—拋料葉片; 15—一級出料口; 16—錐狀分離區; 17—排料口圖1 旋風增壓除塵裝置結構示意圖

1.2 功能分析

1) 螺旋軸流葉輪在轉軸的帶動下對一次凈化風進行螺旋推進,提供氣流二次除塵的旋轉切向初速度,因此可在較低的入流初速度下達到常規旋風除塵器的粉塵分離效果,間接提高了臨界進風口氣流速度,有助于提高除塵處理量。

2) 連桿增壓機構中的多級旋轉引射增速裝置可使得循環風形成同向同速風流,因此可以增加分離時間以及入料壓力,從而增大出風口處理風量,加快沉降收集速度。

3) 旋風增壓除塵裝置通過二次旋轉直接分離除塵,一次循環返料除塵,提高了除塵效果,且結構緊湊、處理量大、空間利用率高。

2 風流控制裝置

2.1 多級引射增速裝置構成

為了避免含塵氣體在分離過程中的氣流衰減造成分離不充分,導致旋轉離心力的分級效果差,在裝置中增加風流的增速裝置。

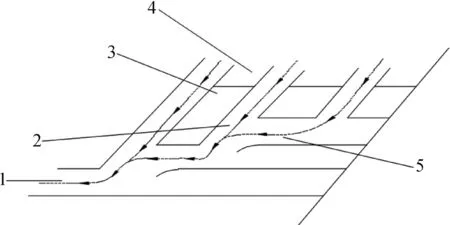

多級引射增速裝置見圖2. 此時含塵風流由風流收集口進入多級引射增速裝置,然后經過風流導流通道,到達一次風流出風口,由于風速在徑向上的速度差,靠近筒壁方向的含塵風流對靠近除塵筒中心方向的含塵風流進行逐級引射增速,加速在一次風流出風口流出,然后在二次風流引射區同樣進行逐級引射,最終由二次風流出風口加速排出,且二次風流出風口的含塵風流方向與除塵筒中的含塵物料流方向相同,在各級引射增速作用以及旋轉離心力的作用下,粉塵可進行加速沉降收集,提高除塵效率。

1—二次風流出風口; 2—二次風流引射區; 3—一次風流混流區; 4—一次風流出風口; 5—一次風流引射區; 6—軸承; 7—轉軸; 8—支撐軸; 9—風流收集口; 10—風流導流通道圖2 多級引射增速裝置圖

多級引射增速機構,根據物料徑向上的速度差,通過入料流提供引射動力,帶動導流通道內的粉塵流形成逐級引射,同時加上多級引射增速機構本身旋轉離心力作用,加速粉塵的聚集與排料。

2.2 補風調節裝置

為了更準確地研究多級旋轉引射增速機構的可行性,對該裝置的補風調節裝置進行細化分析,補風調節裝置見圖3.

1—一次風流出風口; 2—風流引射區; 3—引射風流通道; 4—風流入口; 5—風流交匯干擾區圖3 補風調節裝置圖

補風調節裝置風流入口位于引射風流通道上部,且與引射風流通道一一對應,引射風流通道從靠近除塵筒內壁,面向中心方向成階梯狀逐漸變短且相鄰兩個引射風流通道的下部形成風流交匯干擾區,而通道的兩個壁面間則形成風流引射區,一次風流出風口位于多級引射增速機構下部與風流混流區相通。

補風調節裝置可使得循環風形成同向加速風流。根據物料徑向上的速度差,通過入料流速提供引射動力,帶動導流通道內的粉塵流形成逐級引射,加速循環粉塵的排料,同時提高除塵效果。

3 數值模型

3.1 建立模型

為驗證該補風調節裝置的可行性,在ANSYS aim16.0中的Spaceclaim模塊建立補風調節裝置的三維模型視圖[5],見圖4a),該模型結構參數見表1. 為了保證該模型模擬結果的準確性,對模型進行分割處理,模型采用Mesh模塊進行劃分,見圖4b).

圖4 三維模型視圖及網格劃分圖

表1 簡化模型結構參數表

3.2 流場分析

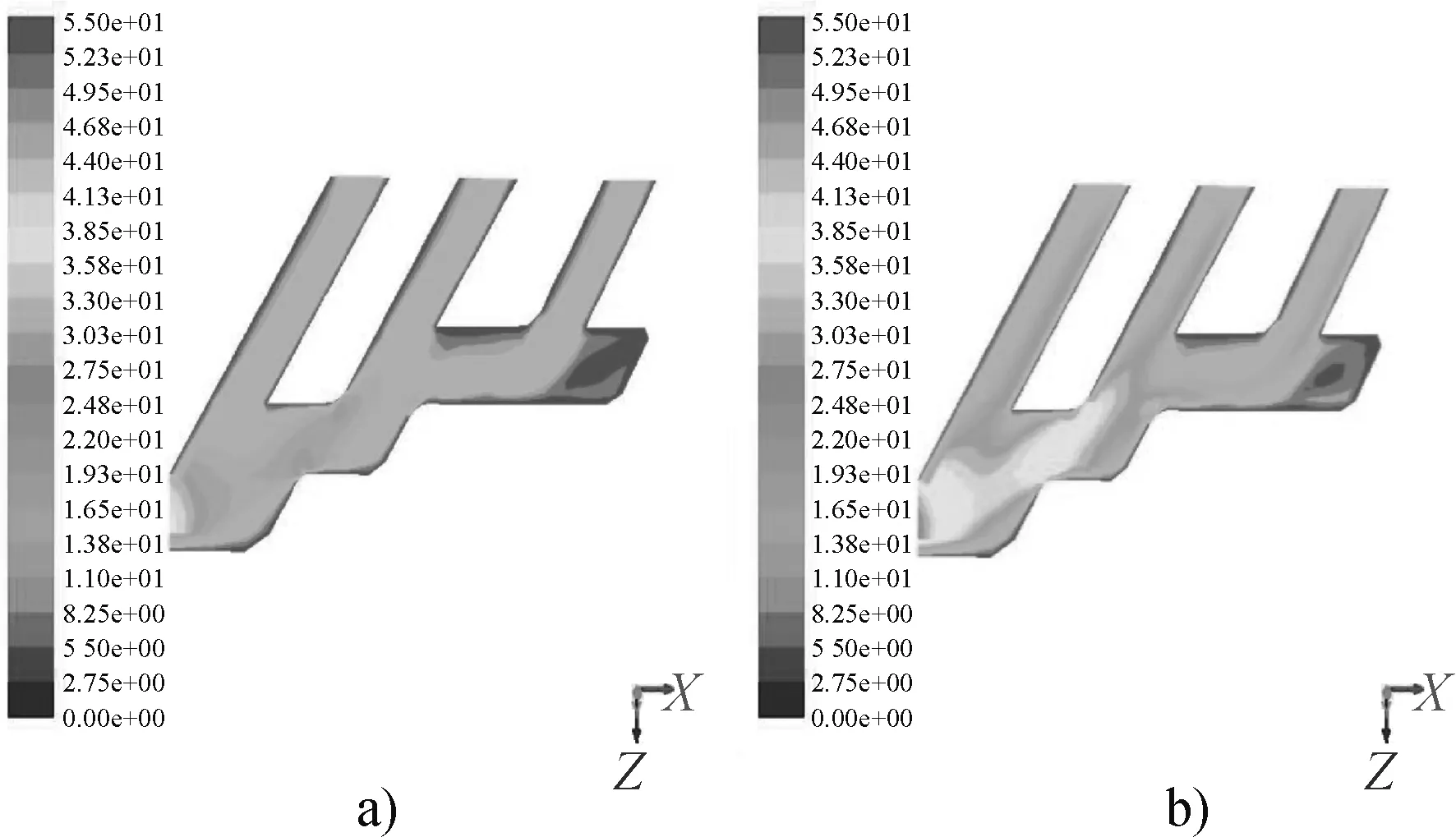

將網格模型導入到Fluent中,針對湍流流場模擬研究進行分析,運用標準k-epsilon湍流模型對流場進行了模擬,得到與試驗結果較吻合的模擬并對流場進行分析。入流速度不同時流場見圖5,入流速度相同時流場見圖6.

圖5 不同速度時流場圖

從圖5和圖6分析得知:

1) 如圖5a)所示,此時從左往右3個流道的風速分別設為10 m/s、12.5 m/s、15 m/s,如圖5b)所示,此時從左往右3個流道的風速分別設為15 m/s、12.5 m/s、10 m/s,根據模擬的數值可以明顯看出,從左往右3個流道的風速依次減小時,經過補風調節裝置后由于固體壁面的剪切力作用,風流出風口處氣體流動速度較為明顯,流道較長時,風速更大。而靠近較短流道的壁面內氣體流動速度較小,風流引射區使得速度場較為均勻,裝置的出風口流域的范圍變大,具有更好的除塵效果。

圖6 相同速度時流場圖

2) 由圖6a)所示,3個流道的風速均設為10 m/s,由圖6b)所示,3個流道的風速均設為15 m/s,從圖6a)和圖6b)比較可以看出,隨著各流道速度增大時,風流引射區的流場較為穩定,風流交匯區的風速距離出風口處呈逐漸增大趨勢,而出風口速度逐漸變大,這樣更有利于設備的集塵以及除塵。

4 結 論

1) 基于干法選煤下的旋風增壓除塵裝置經過模擬仿真表明:補風調節裝置具有降低氣體流速和控制流態的作用,對降低渦流也有很好的效果。風流引射區和風流交匯區的流場較為均勻,對入流速度超過臨界進風口氣流速度被帶走的粉塵可進行再次除塵,除塵效果較好,有利于塵氣的分離。

2) 當不同風速進入各流道后,補風調節裝置會對氣體流態具有一定影響,后續應當進行結構改進,隔板延伸、調整裝置長高比,盡量減弱漩渦對內部流場的影響,同時整流裝置下移,并且相對加長,增加其對氣體流態的控制作用。