汽車側圍加強板一體式門環結構的應用

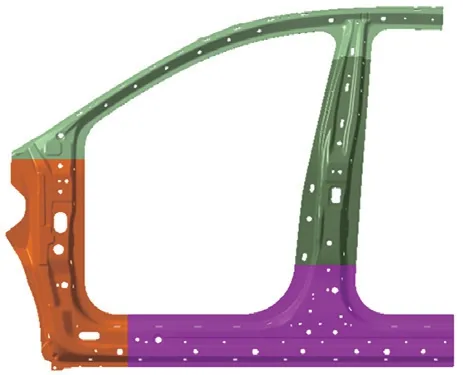

汽車側圍加強板一體式門環結構就是將汽車車身傳統的A柱上加強板、A柱下加強板、B柱加強板和門檻加強板獨立分件結構,設計成一體式的門環結構。這種一體式門環一般是通過創新的激光拼焊工藝形式,將不同厚度和不同強度的熱成形鋼板拼成一個環,再通過熱成形工藝生產出最終的零件。一體式門環具有重量更輕、強度更高、材料利用率更高等優勢,并且可以根據車型設計定義的需求,如對重量目標、碰撞性能目標、成本目標等進行個性化的定制,同時也具有提高材料利用率、降低前期模具投入、降低單車成本等優勢。圖1是一體式門環結構在汽車車身側圍系統中的位置示意圖。

廣州“好教育”的提出和推進,得益于一位有情懷的人,他就是今日廣州教育的掌舵人與總設計師—市教育局局長屈哨兵。在廣州教育發展的征途上,屈哨兵如同他的名字一樣剛正、堅毅、有責任心,是一位恪盡職守的“哨兵”,他充分展現出了儒雅大方、幽默風趣的人格魅力,對教育功能、教育發展的深刻思考和獨到見解,以及幾十年投身教育事業、初心不改的教育情懷。

一體式門環行業應用現狀

一體式門環屬于汽車車身制造最困難的零部件之一,2014年本田謳歌MDX車型采用了世界上第一個熱成形激光拼焊一體式門環結構,這也是世界上第一款量產熱成形激光拼焊一體式門環。近年來,隨著碰撞安全、車身輕量化要求的提升以及熱成形工藝的發展成熟,一些新能源車企和自主品牌車企也在嘗試借鑒采用,但真正做到成熟量產的極少。另一方面受性能目標定義、開發成本、工藝限制和質量控制等多方面因素影響,行業內汽車側圍加強板的構成存在著多種形式。表1是行業內汽車側圍加強板的主要設計類型和應用情況。

一體式門環和傳統設計結構的比較

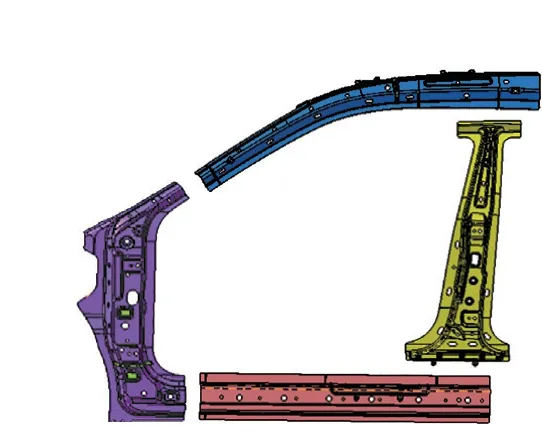

傳統設計的分件在考慮分件合理的同時還要考慮分件的焊接搭配關系和結構,而一體式門環設計結構只要根據設計需要考慮拼焊的位置即可。所以一體式門環和傳統設計結構形式在材料利用率、零件重量、成本等方面都存在著差異。圖2是傳統設計分件結構,圖3是一體式門環設計結構。本文中提及的傳統設計結構均以應用較廣的表1中類型2為維度進行分析比較,也就是A柱上加強板和B柱加強板為熱成形工藝,A柱下加強板和門檻加強板為冷沖壓工藝。

這個建議可是結合了歷史知識加現代營銷,當然讓老鴇吃驚。但這個法子只適用于明末,PS:各位想清穿宋穿的姐妹們注意,這點子放清朝宋朝都行不通。明末思想開放,人情豁達,大家閨秀不大端著,她們喜歡和名妓們交流詩歌暢談文學,并不以為意,所以邀請她們參加才可能實現。而明末名妓較有思想,文學愛好者是成為名妓的基本條件。所以,這兩個本該互相敵視的團體可以在某種條件下和諧相處,甚至惺惺相惜。

材料利用率和重量對比

首先,從思想文化因素上來看,一九七八年的中共十一屆三中全會實現了政治、思想、文化的“撥亂反正”,這為“重寫文學史”提供了較為緩和的政治生長氛圍。這段時期中,文革路線被否定,一大批知識分子的政治地位得到平反,冤假錯案逐漸浮出水面,改革開放的春風萌生了一系列的文學思潮,還提出了一系列具有重要價值意義的新問題。這些問題超出了文學史本身范圍,顯然涉及到了政治路線、思想路線等領域的變革,與意識形態有著更為緊密的聯系。

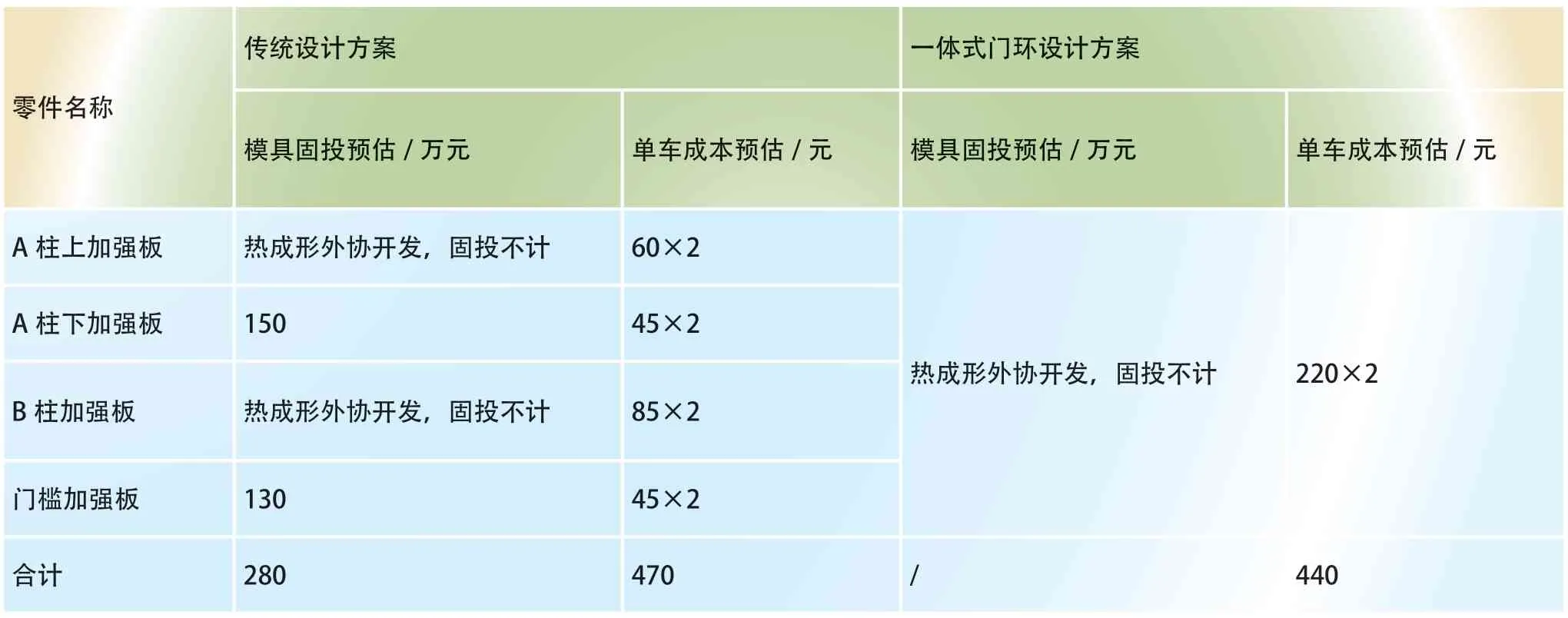

成本對比

表3是一體式門環和傳統分件設計方案成本對比,通過比較我們發現,傳統設計分件方案A柱下加強板和門檻加強板定為冷沖壓開發,需要投入模具固投費用約280萬元,而一體式門環熱成形設計方案不需要主機廠投入模具固投費用,可為主機廠實現節省投資280萬元。此外,傳統設計方案左右件單車成本預估約470元,一體式門環設計方案單車成本預估440元,可實現單車成本下降30元。

焊接對比

一體式門環不需要再將A柱上加強板、A柱下加強板、B柱加強板和門檻加強板4個件進行焊接成總成進行裝配,而是供貨狀態就是個整體結構,可以為主機廠節省部分夾具開發費用。此外,經過比較還可以發現,一體式門環設計結構較傳統分件結構形式減少約60個焊點,單車可實現降本約12元,還可以實現節省60秒焊接的工時,至少可以減少焊接工位人員投入4人,不僅有效提高了生產效率,也大大減輕了汽車主機廠的人員投入。

一體式門環的制造工藝

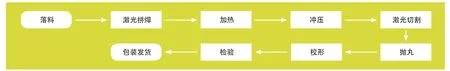

一體式門環工藝流程

念蓉坐下來,拾起筷子。盡管她不再追問,盡管楚墨的回答仍然干凈利索,但念蓉能夠感覺他有些招架不住了。老實說楚墨的菜燒得色香味俱全,念蓉曾經在半煙面前吹噓說,楚墨完全可以去酒店當大廚。然而今天,她把“色香味俱全”的菜吃得味同嚼蠟。

一體式門環的工藝過程特點

裸板熱成形材料即原材料表面沒有鍍層,大多鋼廠均可實現穩定量產。但裸板熱成形從激光拼焊到涂裝防腐、拋丸等制造過程難度更大。裸板激光拼焊一般有無填絲激光拼焊和有填絲激光拼焊2種工藝,無填絲焊進行等厚板焊接時,由于局部熔體損失導致焊縫輕微凹陷,易出現拉深沿焊縫位置斷裂,而有填絲焊工藝則不存在此問題。裸板熱成形門環板料由于表面無鋁硅鍍層,摩擦系數加大,零件沖壓易在減薄率大的位置出現開裂,此外裸板門環板料沖壓還存在粘模現象,容易出現出件困難導致沖壓不連續。熱成形件只開一序成形模,沖孔和修邊是通過激光切割實現的,一體式門環也同樣如此,由于需要切割的地方特別多,所以激光切割的產能很重要,在零件開發前要進行充分評估。

熱成形一體式門環的原材料一般分為22MnB5裸板和鋁硅鍍層兩種,鋁硅鍍層熱成形材料可有效避免熱沖壓過程的表面氧化,避免增加拋丸工序及拋丸工序對零件精度的影響,同時具有優異的防腐性能。但鋁硅熱成形門環板料價格較高且有專利保護,因此當前國內正在研究推進的主要為裸板熱成形材料。

一體式門環熱成形工藝和其他熱成形零件的工藝流程基本一致,同樣是將硼鋼鋼板(初始強度為500~700MPa)加熱至奧氏體化狀態(加熱溫度一般為890~950℃,并保持一定時間),然后快速轉移到模具中高速沖壓成形,在保證一定壓力的情況下,制件在模具本體中以大于27℃/s的冷卻速度進行淬火處理,保壓淬火一段時間,以獲得具有均勻馬氏體組織的超高強鋼零件。其中關鍵工藝過程是加熱、沖壓,加熱過程直接影響到高強度鋼板的沖壓性能,沖壓過程中伴隨的淬火則對零件強度的提高起到決定性的作用,工藝流程如圖4。

傳統設計結構盡管采用了合理的分件形式,但因工藝補充需要,材料利用率受限較多,一般只能達到56.8%左右,而一體式門環通過合理的拼焊位置定義和合理的排樣,材料利用率可達75.87%。表2為一體式門環和傳統設計方案材料利用率和重量對比,可以看出,傳統設計方案零件重量為13.37kg,一體式門環設計方案零件重量僅為11.71kg,左右對稱設計后,一體式門環可以實現單車減重:(13.37kg-11.71kg)×2=3.32kg,零件減重率約12.4%,在當前材料成本上漲,汽車輕量化、節能減排和安全性要求日益提高等大環境下,一體式門環的開發應用具有重要意義。

拋丸是冷處理的過程,分為拋丸清理和拋丸強化,拋丸清理是為了去除表面氧化皮等雜質提高外觀質量,拋丸強化就是利用高速運動的彈丸流連續沖擊被強化零件表面,迫使其表面在循環性變形過程中:顯微組織結構發生改性;非均勻的塑變外表層引入殘余壓應力,內表層產生殘余拉應力;外表面粗糙度發生變化,從而提高零件的疲勞斷裂抗力,防止疲勞失效,提高疲勞壽命。

一體式門環的零件質量

一體式門環常見質量缺陷

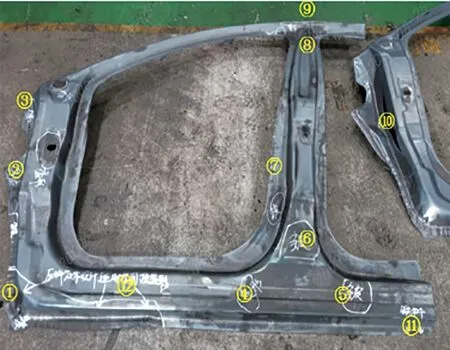

一體式門環常見的質量缺陷主要有起皺、缺料、開裂、壓傷、面不平等,圖5是一體式門環常見質量缺陷問題,也是我們在首輪調試生產中的零件狀態,其中,圖示中序號①~⑦為起皺,序號⑧為壓傷,序號⑨為面不平,序號⑩為開裂,序號?為缺料。在質量提升過程中,我們發現首輪調試時,模具型面加工粗糙、拋光不徹底,模具型面研合率低,板料定位不良等,經過幾輪的調試提升后,不僅有效消除了以上缺陷問題,且經過藍光掃描檢測,零件合格率達到了92%,達到設計定義目標,滿足裝車需求。

一體式門環設計階段的注意事項

一體式門環熱成形過程中板料處于高溫狀態,強度低、塑性好,但坯料與模具之間的摩擦系數達到0.5,明顯高于冷沖壓狀態,為保證成形質量,防止開裂和起皺缺陷的產生,模具的上下模壓料板之間采用彈性對頂方式來成形,一般其對頂壓力不超過10噸,壓料板的浮料高度不超過100mm。另一方面為了避免出現開裂現象保證零件后期生產的一致性,設計階段需做好CAE模擬,CAE模擬下的變薄率一般不超過15%,為了避免出現起皺和疊料現象,CAE模擬下的增厚率一般控制在5%以內。

結束語

通過介紹我們可以看出側圍加強板一體式門環結構不僅能實現汽車車身的減重,并且在提高材料利用率、降低單車成本、減少焊裝前期投入、提高焊裝生產效率等方面也具有明顯的優勢。在當前材料成本上漲,汽車輕量化、節能減排和碰撞安全日益提高等大環境下,側圍加強板一體式門環結構的應用是一種發展趨勢,但國內模具廠缺少批量制造和生產一體式門環的經驗,很多開發還處于和主機廠合作探索階段,但隨著工藝的發展和新型材料的應用,一體式門環的應用會越來越普遍。