裝配式地鐵車站預制構件加工質量檢驗與安裝精度預測

郭海洋, 劉昌永, 李秉德, *, 鮑先鋒, 王延濤

(1. 中建三局城建有限公司, 吉林 長春 130000; 2. 哈爾濱工業大學, 黑龍江 哈爾濱 150090)

0 引言

為了提高施工質量和效率,減少環境污染,近年來,裝配式地鐵車站得到了廣泛應用[1]。但由于預制構件是批量生產,且形狀復雜,常因加工質量問題出現構件無法使用的情況,造成施工中不必要的浪費。同時,傳統的人工檢測方法在生產效率方面已經不能滿足目前大規模生產檢測的要求[2]。

隨著三維激光掃描技術與BIM技術的快速發展,特別是數據采集速度和采集質量的提高,三維激光掃描技術與BIM技術的結合在施工過程中應用越來越廣泛。韓達光等[3]將BIM與三維激光掃描技術應用在基坑監測中,掌握基坑三維整體變形情況,有效解決基坑在隨機車輛荷載影響下三維整體變形監測困難的問題。覃亞偉等[4]應用BIM+三維激光掃描技術進行大型橋梁鋼構件質量管理,提高了鋼構件加工質量與效率,并對建造過程進行了動態管理。孫樹斌等[5]結合工程實例采用BIM+三維激光掃描技術對大型會展鋼構件進行施工仿真模擬與安裝精度監測。郭樹彬[6]針對大跨度不平衡轉體斜拉橋鋼球鉸安裝精度控制難度大的問題,提出了一種基于BIM+三維激光掃描技術的鋼球鉸精細化安裝方法,有效保證了球鉸加工及安裝精度。

由以上研究現狀可以看出,BIM與三維激光掃描結合技術多用于鋼結構安裝檢測與施工過程的監測中,對于預制混凝土結構的質量檢驗,特別是裝配式地鐵車站預制構件的質量檢驗尚沒有成熟、系統的應用體系。同時,對于質量檢測結果的正確性也未進行驗證。

本文依托BIM與三維激光掃描技術提出裝配式地鐵車站預制構件質量檢驗方法,并結合工程實例將檢測結果與安裝精度灰色預測結果進行對比,驗證該質量檢驗方法的正確性。

1 關鍵技術

1.1 BIM技術

BIM技術[7-8]作為建筑行業的一種新工具,為工程領域賦予了全新的科技生命力,為工程項目管理提供了一種新的思路。在裝配式地鐵車站預制構件質量管理過程中,通過建立三維BIM信息模型,記錄包括設計參數、結構材質和其他外部干擾信息等,有效消除設計、預制、施工之間的信息障礙,為質量檢驗與構件虛擬拼裝提供準確參照。

1.2 三維激光掃描技術

三維激光掃描技術[9-10]應用激光測距的原理,通過接收激光束向被測對象照射而反射回來的信號,計算被測對象表面的坐標參數,記錄紋理及反射率等信息,從而得到點云數據[11]。該技術突破了傳統的單點測量和晝夜限制,能夠對任意物體進行掃描,可以為復雜預制構件加工精度測量提供有效解決方案。

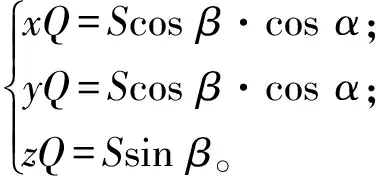

三維激光掃描技術原理示意如圖1所示。以光脈沖激光發射點O為原點,Q(x,y,z)為空間直角坐標系中任意一點,從O點發射出的激光束與掃描儀之間的水平夾角為α,豎直夾角為β,得到被測點位與原點之間的距離為S,進而計算出被測點的三維坐標信息,具體如下:

圖1 三維激光掃描技術原理示意圖

三維激光掃描技術的關鍵應用之一是施工質量控制。在構件生產階段,通過獲取點云數據,比較不同施工過程的點云數據來監測構件的變形,并對不同類型的預制混凝土構件進行檢查與模擬拼裝,以確保現場拼裝和安裝順利。

2 預制構件質量檢驗方法

2.1 技術路線

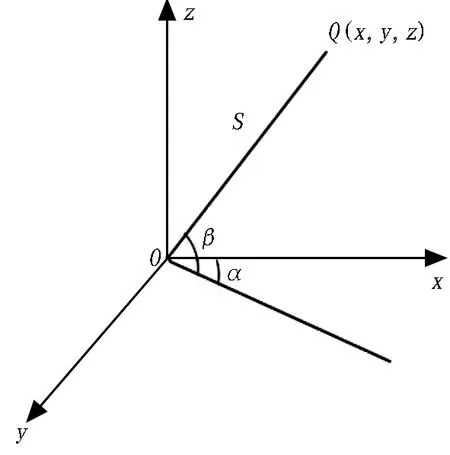

為保證裝配式地鐵車站異形復雜預制構件的生產質量及精準安裝,結合BIM技術與三維激光掃描技術,提出適用于裝配式地鐵車站預制構件的質量檢驗方法。

首先,利用激光掃描儀獲取預制構件的激光掃描數據,數據采集前需要進行掃描規劃,以確保采集的數據滿足加工質量檢測的要求;然后,進行數據預處理,去除激光掃描原始數據的噪聲數據; 最后,將掃描數據轉換成實體預制構件映射出的點云數字模型,并與設計BIM模型進行對比,以檢驗加工誤差。施工過程中,即使單體構件加工精度滿足設計要求,預制構件的精度及拼裝誤差也難免會造成拼裝過程中出現累計誤差,影響整體施工質量。因此,可以通過三維激光掃描點云模型進行虛擬預拼裝,模擬施工過程,檢驗拼裝誤差,保證裝配式地鐵車站預制構件在加工生產及拼裝過程中誤差在允許范圍內,有效管控施工質量。裝配式地鐵車站預制構件質量檢驗方法技術路線如圖2所示。

圖2 裝配式地鐵車站預制構件質量檢驗方法技術路線

2.2 模型建立

2.2.1 BIM模型的建立

基于設計施工圖,在Revit等相關軟件中建立BIM三維模型,并將其引用到項目所使用的坐標系統中。該模型顯示了車站中各個可拆卸的模塊化預制構件,為后續的數值對比提供參照模型。

2.2.2 三維激光掃描點云模型的建立

1)數據采集。通過三維激光掃描儀獲取待測預制單體的激光掃描數據。為了使所采集的數據滿足質量檢測的要求,需確定掃描精度并選取適當的掃描設備及掃描角度、分辨率和掃描位置等參數。掃描位置和掃描參數是保證掃描高準確度的關鍵,實施過程中應進行多次掃描以最小化遮擋效應。

2)點云配準。通過高精度測量儀對信號目標的中心點進行測量,并將掃描數據點云配準到一個參考坐標系,利用預先掃描的站點控制點上的信號目標,將每個站點的掃描數據坐標系統配準到一個參考坐標系統。實質上是通過剛體變換矩陣對目標中心進行匹配,根據配準精度估計目標外方向的參數,剛體變換矩陣的計算滿足

式中:j為點云第j次配準;M為配準次數;Rj為第j次旋轉變換;Tj為第j次平移變換;Pj+1k,Pjk分別為掃描數據坐標系下和參考坐標系下第j次點云集配準的第k個點,點云集共包括N個點。

3)數據處理。掃描過程中難免會生成掃描物體之外的干擾點以及由于物體本身反射特性不均勻導致的錯誤點,影響點云數據處理質量。利用反射強度值對點云數據進行粗差消除、點云數據拼接、點云數據整體去噪、數據約簡等,僅保留需要檢驗與虛擬拼裝構件的點云數據,并對點云數據進行識別分類。

4)曲面重構。預制構件中存在部分異形預埋構件,點云模型會因部分數據不完整而出現空洞或產生凸起、凹槽。對于此類三角形網絡類型的高復雜形狀不能用參數模型表示,需基于點云處理軟件內生成的導向曲線通過在參考平面上投影點來生成曲面。

2.3 BIM數據與點云模型配準融合

BIM數據與點云模型的配準融合是實現構件質量檢驗與虛擬預拼裝的前提。BIM數據被解析后可采用點云數據或三角網數據的方式表達,由此可以獲取BIM模型中各點的三維坐標。點云數據與BIM數據之間具有共同的特征屬性,可對同一位置的特征點進行匹配。為避免手動選取特征點的過程存在誤差,對各匹配點的坐標采用最小二乘法計算最優三維坐標變換矩陣,以實現兩者數據的精準融合配準。

在點云模型中獲取的點集Pc={pc1,pc2,pc3,pc4,pc5, …,pcn},在Revit中獲取BIM模型的點集Pr={pr1,pr2,pr3,pr4,pr5, …,prn}。兩者之間存在三維坐標轉換關系,即T×Pr=Pc。根據最小二乘法原理,通過最小化匹配點三維殘差的方式計算變換關系T。

2.4 預制構件質量檢驗

采用具有較強三維數據檢測能力的Geomagic Control對裝配式預制構件進行質量檢驗。首先,將整理好的點云模型與BIM參照模型上傳至軟件中; 然后,對點云模型進行坐標轉換并與BIM模型對齊,根據檢驗需求對掃描數據提取的面、邊及各結構單元進行尺寸和位置檢測; 最后,根據檢驗結果形成分析報告。如加工誤差不在允許范圍內,則需根據實際情況對構件進行修整甚至重新加工,并再次進行掃描與質量檢驗,直至滿足要求。

2.5 虛擬預拼裝

多個預制構件拼裝過程中累計拼裝誤差不可避免[12],且誤差值會隨著拼裝次數的增加而增大。為此,在單體構件質量檢驗合格后進行虛擬預拼裝,將各預制構件點云數據按實際施工順序拼裝、對齊,經與BIM參照模型對比后獲得誤差值,經過調整、替換構件的方式選出誤差值最小的拼裝方案。

3 工程實例

3.1 工程背景

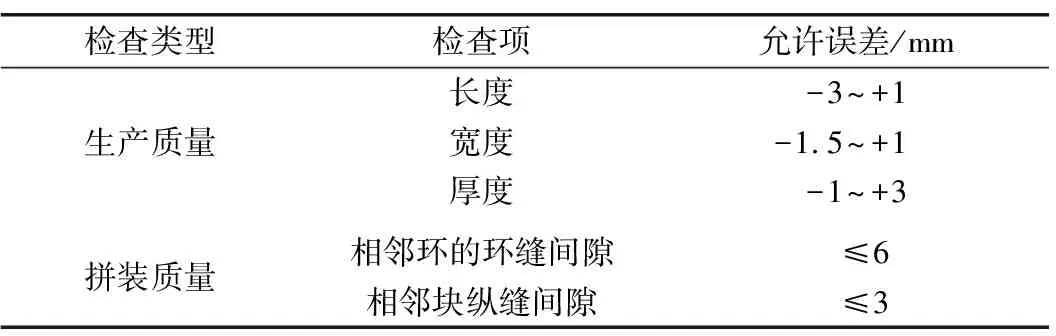

長春市城市軌道交通6號線南溪濕地站車站主體采用單拱大跨結構。車站全長258 m,預制裝配段全長184 m,共92環,每環寬2 m,整環共分7塊安裝,每環混凝土約120 m3,整環質量約300 t,單塊最大質量54.3 t。單環預制構件分塊示意如圖3所示。車站拼裝接縫多,預制構件為異形且規模較大,構件生產質量及拼裝質量控制標準極為嚴格,具體質量控制標準如表1所示。

圖3 單環預制構件分塊示意圖

表1 裝配式地鐵車站預制構件生產質量及拼裝質量控制標準

3.2 BIM模型建立

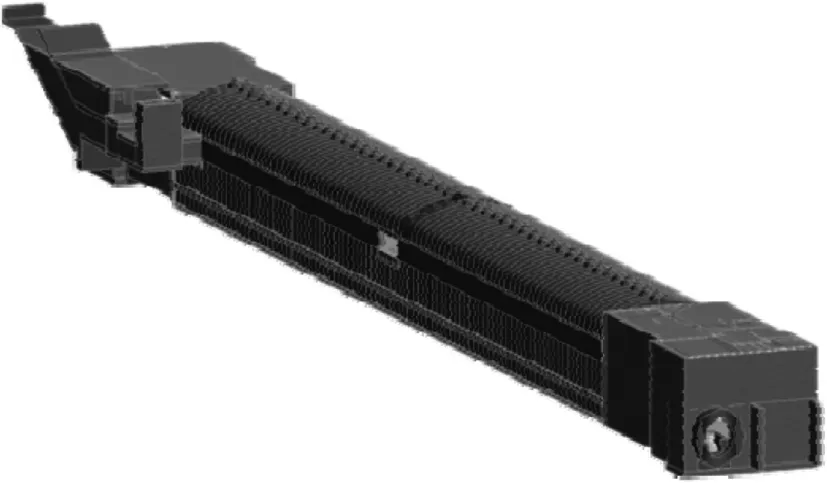

采用Revit軟件[13]建立南溪濕地站車站主體三維模型,如圖4所示。模型中還原了每個預制構件單體的準確設計信息,最大程度地將真實信息展示出來,各預制構件可在軟件中直接選取和調用。

圖4 南溪濕地站車站BIM模型

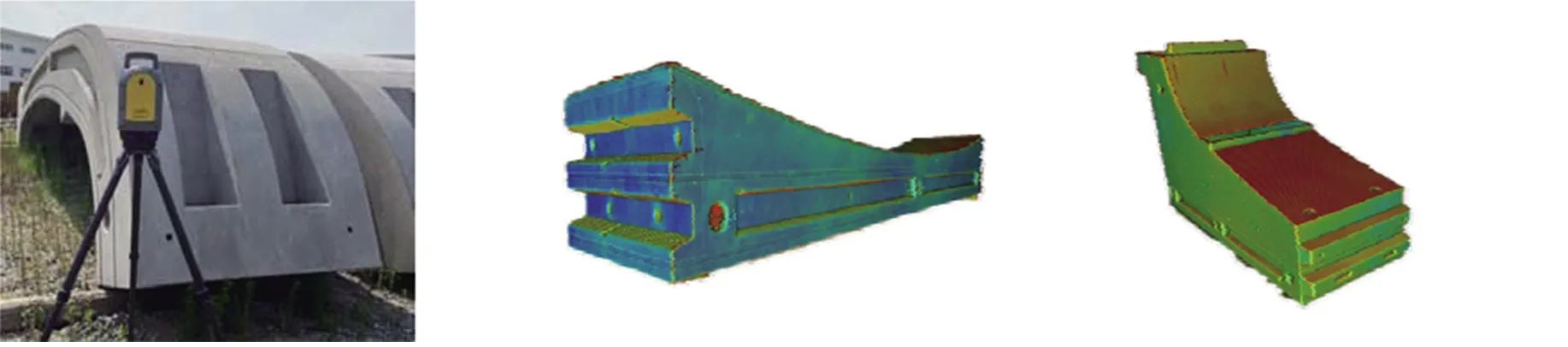

3.3 三維激光掃描獲取點云模型

預制構件加工完成后,采用Trimble X7 高精度智能3D掃描儀在存儲區進行三維激光掃描。該設備可實現自動化智能掃描,無需手動設置參數可自動測量且無需停機[14],通過自動校準和自動配準等技術創新充分確保測量性能與精度,并實現與專門面向內業控制和完整配準而設計的全新Trimble Perspective軟件的全面集成,可對數據充分配準、細化、控制并導出多種現有數據格式,適用于各種復雜項目環境。

在構件存儲區選定掃描構件后,根據預先布置的采集點位(距離預制構件3~5 m)進行多次掃描采集數據。Trimble X7掃描儀在測程80 m處平面和高程精度可達到1 mm[14],且距離越近精度越高。本次掃描過程中測量距離不超過5 m,則判斷測量精度誤差可以控制在0.01 mm以內。因此,掃描結果可直接用于構件質量檢驗。掃描完成后,通過Trimble Perspective軟件對點云數據進行配準、去噪、分割與曲面重構等操作后建立裝配式地鐵車站預制構件點云模型,如圖5所示。

(a) 現場數據采集 (b) A塊點云模型 (c) B塊點云模型

(d) C塊點云模型 (e) D塊點云模型 (f) E塊點云模型

3.4 構件加工質量檢測

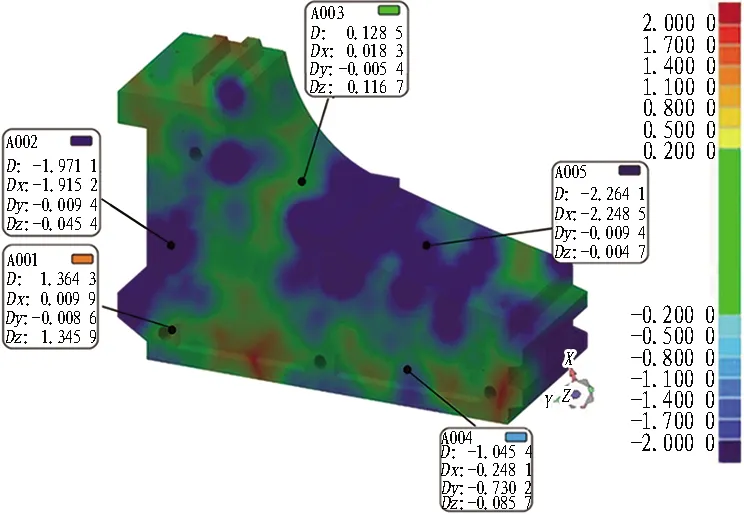

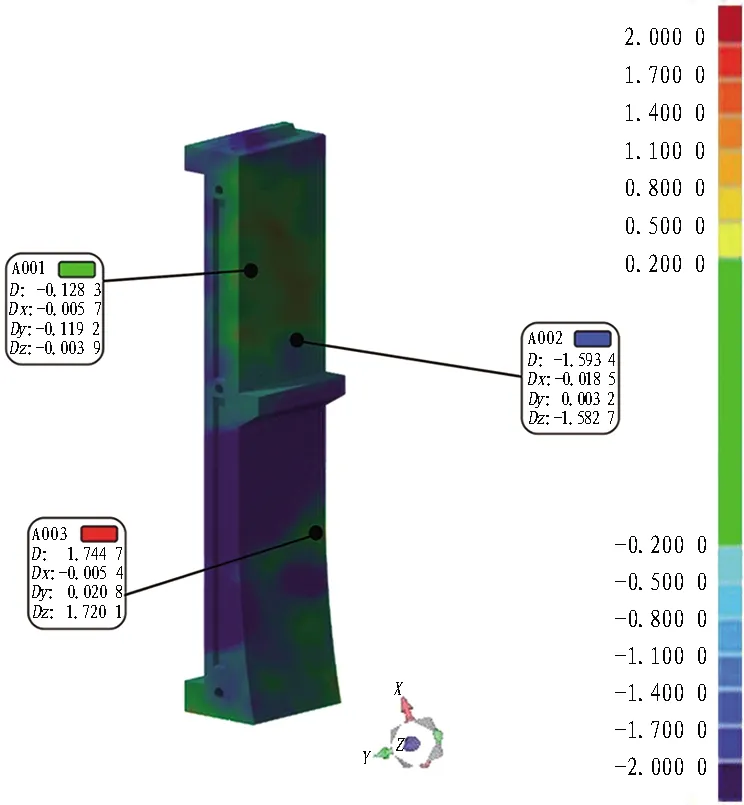

將點云模型與BIM模型導入到Geomagic Control軟件中,并將模型統一配準到相同坐標系中,提取模型的面、邊及各結構單元計算空間坐標的位置誤差,獲取相應的誤差對比數據,最終在分析報告中形成誤差對比色譜圖(見圖6),直觀查看誤差位置及數值。最終誤差結果統計如表2所示。

(a) A塊色譜圖

(b) B1塊色譜圖

(c) B2塊色譜圖

(d) C1塊色譜圖

(e) C2塊色譜圖

(f) D塊色譜圖

(g) E塊色譜圖

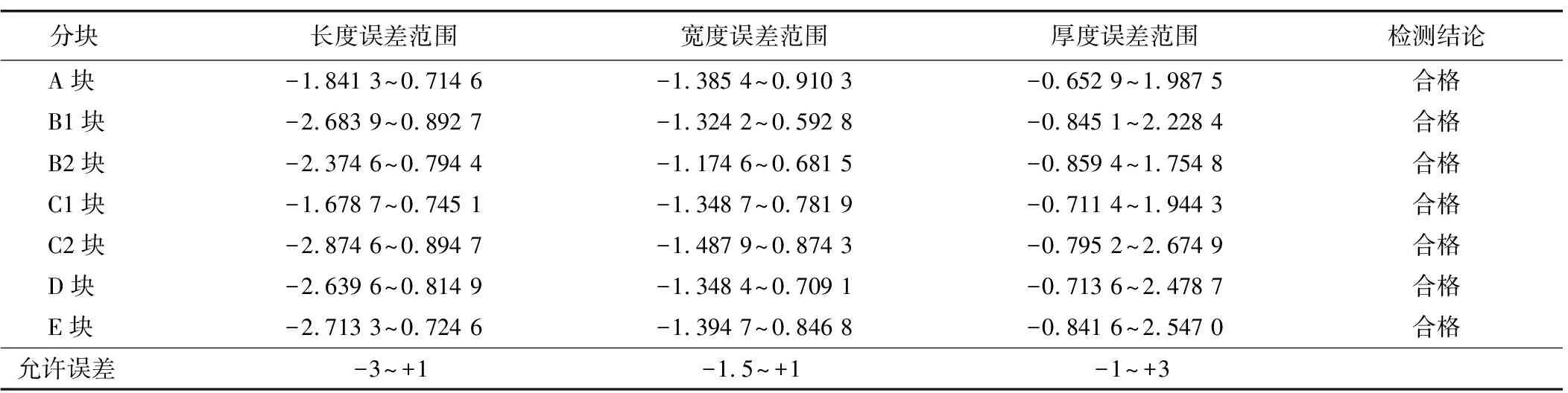

表2 預制構件加工質量檢測誤差

由表2可以看出,本次檢測裝配節段各預制構件加工誤差均在允許范圍內,說明該節段構件加工預制精度較高,可以用于虛擬預拼裝。如檢測過程中發現某個構件的檢測結果超出允許范圍,則需對構件進行處理。首先,通過色譜云圖識別誤差所在位置; 然后,對于正誤差采用局部打磨處理,負誤差采用局部涂抹黃油或打蠟的方式處理,以確保構件加工質量滿足拼裝要求。

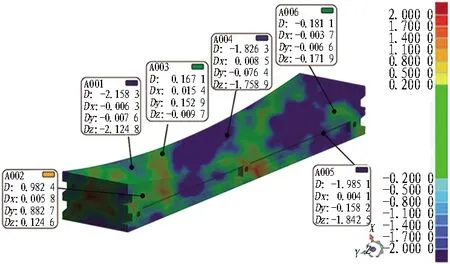

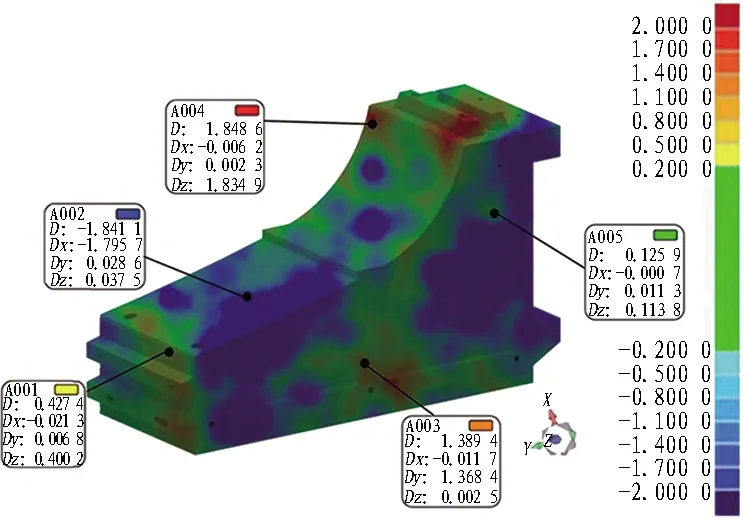

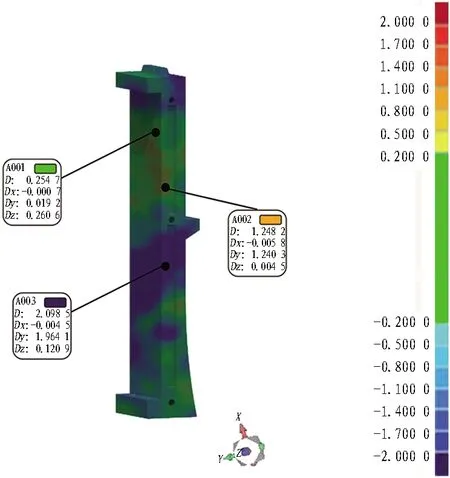

3.5 虛擬預拼裝

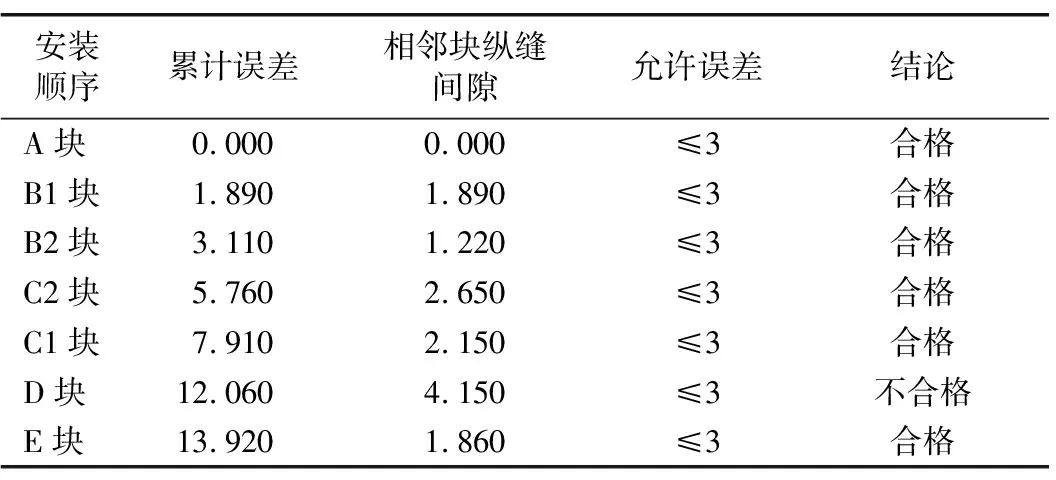

對檢測合格的構件按實際施工順序進行依次預拼裝,按預制構件加工檢測方法獲取點云模型,以此檢測每次拼裝過程中產生的累計誤差,并計算各塊之間的拼裝誤差。首先,選取A塊底面為參照平面,各構件依據參照平面坐標進行轉換、對齊; 然后,按A塊—B1塊—B2塊—C1塊—C2塊—D塊—E塊的順序依次拼合,并與高精度BIM模型進行對比,通過軟件生成色譜對比云圖,并自動生成準確的拼裝誤差值。虛擬預拼裝對比云圖如圖7所示,誤差檢驗結果見表3。

表3 虛擬預拼裝誤差檢驗結果

通過對某一節段虛擬預拼裝發現,該環整體拼裝累計誤差為13.920 mm,其中,C1塊與D塊間拼裝誤差達4.150 mm,其他相鄰塊縱縫間隙均小于3 mm。根據質量檢驗標準,C1塊與D塊間拼裝誤差無法滿足規范要求,需返廠進行局部打磨處理。若處理后仍無法滿足安裝精度要求,則需更換該構件再次進行拼裝。通過本次虛擬預拼裝提前發現構件拼裝精度問題,及時糾偏,同時也可通過該方法對相鄰環虛擬預拼裝,檢驗整體拼裝精度,避免發生因拼裝質量不合格而返工的現象。

孵化服務的內容主要包括創業輔導服務、基礎設施服務、人才引進服務、市場推廣服務、項目推介服務、管理咨詢服務、交流培訓服務和融資服務等方面。

4 基于灰色系統理論的拼裝誤差預測方法

灰色系統理論[15]是一種以灰色預測模型GM(1,1)為主體的分析、預測體系。該體系具有適應性強、可提前預測的特點,且預測精度較高,易操作。通過本次研究將該體系應用于裝配式地鐵車站預制構件拼裝過程累計誤差預測中,并在施工控制中取得了較理想的效果。

針對地鐵車站拼裝各個階段,設其原始數列為

X{0}={x{0}(1),x{0}(2),x{0}(3),…,x{0}(n)}。

式中n為拼裝施工中的拼裝次數。

對應1次累加生成的計算式為

其累加生成的誤差預測數列為

X{1}={x{1}(1),x{1}(2),x{1}(3),…,x{1}(n)}。

根據X{0}和X{1}建立拼裝誤差灰色預測數列,如下:

在命題φ下X(1)上某一點f的灰導數為

X{0}(f)=X{1}(f)-X{1}(f-1)。

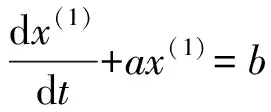

則其灰微分方程為

x{0}(j)+az(1)(j)=b。

式中:z(1)(j)=0.5x(1)(j)+0.5x(1)(j+1);x{0}(j)為具有白色信息覆蓋的系統行為;a為反映發展態勢的系數;b為灰色信息覆蓋的作用量。

x{0}(j)+az(1)(j)=b為GM(1,1)模型的定義型。

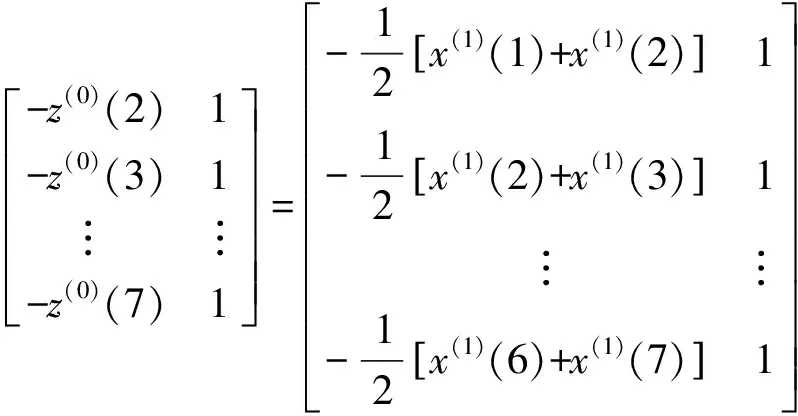

引入參數向量U、數據向量Y及數據矩陣B:

在初始條件為x{0}(1)時,該模型白化模式的求解為

即GM(1,1)模型的灰色預測結果為x{1}(j+1)和x{0}(j+1)。

為保證灰色預測GM(1,1)模型的合理性,需對原始數據進行級比檢驗,記λ(j)為數列X{0}的級比,則

5 預制構件拼裝誤差的灰色預測

以該車站某一環預制構件拼裝為例,基于BIM+三維激光掃描虛擬預拼裝誤差檢驗結果,對拼裝誤差進行灰色預測。

首先建立拼裝過程對應的原始數列X{0}={x{0}(1),x{0}(2),x{0}(3),…,x{0}(n)}=(0,1.89,3.11,5.76,7.91,12.06,13.92)。針對拼裝誤差值GM(1,1)模型進行級比值檢驗,求得X{0}可容覆蓋區間為(0.779,1.284)。λ(1)=0,說明原始數據并沒有通過級比檢驗,為此進行平移轉換,即在原始值的基礎上加入平移轉換值14.00,得到新的數列X{0}={x{0}(1),x{0}(2),x{0}(3),…,x{0}(n)}=(14.00,15.89,17.11,19.76,21.91,26.06,27.92)。此時所有原始數據均通過級比檢驗。

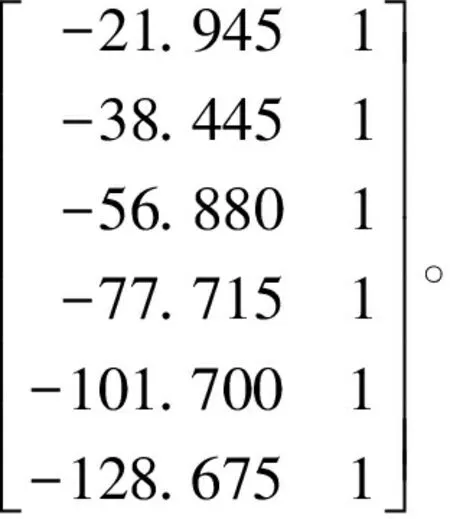

原始數列經過1次累加生成預測數列X{1}=(14.00,29.89,47.00,66.76,88.67,114.73,142.62),構建數據向量Y與數據矩陣B,得:

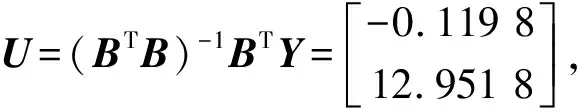

對此微分方程求解得

x{1}(j+1)=[x{0}(1)-b/a]e-aj+b/a=

122.11e0.119 8j-108.11。

由x{0}(j+1)[x{1}(j+1)-x{1}(j)]計算預測模型還原值x{0}(j+1)=(0,1.54,3.517,5.746,8.258,12.089,14.281)。對模型構建后的相對誤差和后驗差比值進行計算,可知預測模型精度非常好,可以用于構件拼裝誤差預測。最終獲得預測結果如表4所示。

表4 GM(1,1)模型預測結果

通過對比發現,基于BIM+三維激光掃描虛擬預拼裝誤差檢驗結果與GM(1,1)模型灰色預測結果最大偏差僅為0.407 mm,說明所構建的灰色預測模型是可靠的,同時說明基于BIM+三維激光掃描技術對預制構件進行虛擬預拼裝誤差檢驗是可行的。

6 結論與討論

本文針對裝配式地鐵車站預制構件質量檢驗過程中存在的技術難點,提出了基于BIM+三維激光掃描技術的預制構件生產質量檢驗方法,并在長春市城市軌道交通6號線南溪濕地站中得到了應用,得出以下結論。

1)采用三維激光掃描技術進行預制構件加工質量檢驗較傳統測量檢驗方法速度快、精度高,信息自動采集,統一存儲,并實現了檢測結果分析計算智能化,顯著降低了測量時間,工作效率明顯提高。

2)將BIM技術與三維激光掃描技術應用于裝配式地鐵車站預制構件質量檢驗過程中可實現加工檢測、虛擬預拼裝與仿真糾偏一體化,為實際施工管理提供技術支撐,有效保證施工質量,減少浪費,提高施工效率,保證地鐵拼裝精度。

3)采用灰色系統理論對預制構件拼裝累計誤差進行灰色預測,并與虛擬預拼裝結果進行對比分析,結果表明兩者擬合較好,驗證了虛擬預拼裝結果的正確性。

需要注意的是,本文僅考慮了由于構件加工質量所導致的安裝精度誤差。而在實際工程中,量測精度、機械操作等因素均會影響安裝精度,且量化更為困難。針對上述問題,基于數學統計的概率分析方法與控制理論是一種可能的解決方案,這也是未來的研究方向之一。