地鐵車站裝配式結構建造技術研究與應用

楊秀仁

(1. 北京城建設計發(fā)展集團股份有限公司, 北京 100037;2. 城市軌道交通綠色與安全建造技術國家工程研究中心, 北京 100037)

0 引言

20世紀80年代,前蘇聯聯邦國家為了解決嚴寒冬季現澆混凝土施工困難的問題,在地鐵車站和區(qū)間隧道工程中首次研究和應用了預制裝配建造技術[1]。在我國東北嚴寒區(qū)域的軌道交通建設中也存在同樣的問題,一年中冬歇期長達5個月左右,致使工期壓力巨大。

筆者研究團隊于2012年依托長春地鐵2號線工程開展了明挖地鐵車站裝配式結構建造技術的研究和應用工作。截至目前,已成功建成裝配式車站8座。在當今我國工程建設由傳統觀念的“經濟適用兼顧美觀”逐步向“節(jié)能、環(huán)保和可持續(xù)發(fā)展”轉變的時期,長春地鐵第一座裝配式車站的成功建設具有顯著的里程碑意義,引起了行業(yè)和社會的普遍關注。這項創(chuàng)新對促進軌道交通工程建設與工業(yè)化、信息化的深度融合,促進建筑業(yè)由傳統勞動密集型向高端產業(yè)轉型和變革具有重要意義。

前蘇聯聯邦國家典型裝配式車站結構見圖1,所采用的裝配式結構有復雜的矩形框架形式,也有簡單的單拱大跨形式[1]。其主要技術特點是預制構件+現澆混凝土相組合的裝配式結構,即部分結構全預制、部分結構現澆,最突出的特點是預制構件之間采用了現場鋼筋連接并澆筑混凝土的濕式連接接頭。

對于構件大、鋼筋含量多的地鐵結構,采用鋼筋連接的現澆混凝土接頭時,接頭連接施工困難,且在接頭處形成密集的縱橫向現澆施工縫,在一定程度上影響了施工速度和地下結構的防水性能。

繼長春地鐵后,近年來國內多個城市也開展了裝配式地鐵車站的研究和應用工作,建造模式多樣,主要分為2大類: 1)以長春地鐵為代表的“全預制裝配式結構”,主要應用于長春、深圳和青島地鐵工程; 2)“疊合裝配式結構”,即車站頂板、樓板、側墻、立柱或梁等部分構件采用疊合結構,主要應用于上海、廣州、濟南、哈爾濱等地鐵工程[2-5]。

國內的“疊合裝配式結構”基本采用等同現澆原理,結構整體性好,疊合結構中的預制構件可取代或部分取代現澆臨時模架體系,有效減少施工環(huán)節(jié)和建筑垃圾,但結構裝配率低,施工效率優(yōu)勢不明顯,同時大體積混凝土疊合結構裂縫較難控制,用于地下工程襯砌結構需要有針對性的應對措施。

(a) 裝配式矩形框架結構示意

(b) 裝配式單拱大跨結構示意

(c) 鋼筋連接接頭施工現場照片

本文以長春裝配式地鐵車站為基礎,針對筆者研究團隊在全裝配式結構建造技術方面近10年的研究成果及其應用情況[6]進行簡要論述,供業(yè)內參考。

1 主要技術方案

1.1 裝配式車站結構總體技術定位

在充分研究國內外地面和地下裝配式建筑工程建造技術的基礎上,以最大程度發(fā)揮預制裝配建造技術優(yōu)勢為出發(fā)點,實現工業(yè)化建造模式為目標,確定裝配式車站結構總體技術定位: 研發(fā)以干式快速連接接頭為核心的全預制裝配式地下結構,研究接縫密封防水技術,取消結構外包防水層,并形成以設計技術、構件生產技術和施工技術為核心,以標準化、綠色化產品為主導,以工廠化生產、機械化裝配和信息化管理為支撐的一整套工業(yè)化建造技術體系。

1.2 裝配式車站結構選型

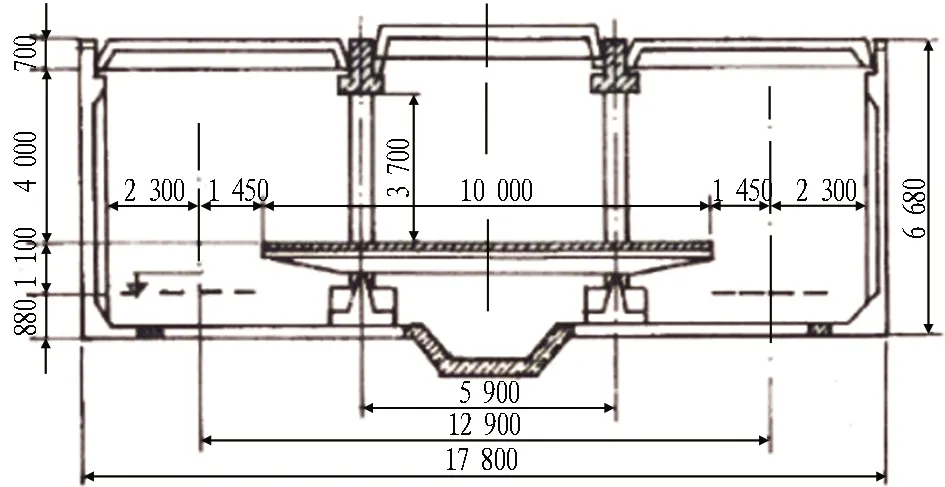

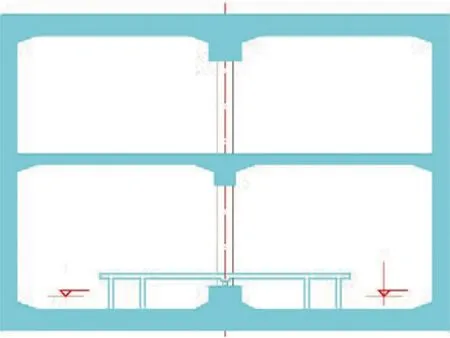

依托長春地鐵2號線雙豐站(原名袁家店站)作為試驗站開展研究和應用工作。雙豐站為標準的明挖地下2層11 m島式站臺車站,原現澆混凝土結構設計方案為地下2層雙跨矩形框架結構(見圖2)。

圖2 現澆混凝土框架結構斷面圖

圖3為長春地鐵裝配式標準車站平面圖。通過對車站建筑平面進行優(yōu)化,將車站兩端不規(guī)則的風道結構與區(qū)間盾構工作井整合,采用現澆混凝土施工,車站中部形成完整的標準結構段,并采用裝配式結構建造,有效地提高車站整體裝配率。

圖3 長春地鐵裝配式標準車站平面圖

對于標準段裝配式結構形式,主要進行了2種方案的比選,一是仍采用常規(guī)的矩形框架結構,二是采用單拱大跨隧道結構,如圖4所示。這2種形式各有優(yōu)缺點,通過分析,最終確定試驗段工程采用單拱大跨隧道結構。與矩形框架結構相比,單拱大跨結構形式簡單、受力好,有利于節(jié)省鋼筋用量,并且建筑效果好,尤其是裝配式結構裸裝時,能充分展現混凝土結構肌理之美。不足之處是結構起拱,致使結構埋深較大,增加基坑工程量(根據測算,長春的土方工程費用較低,影響不大); 拱形結構由于拱腳推力的作用,需要采取一定的工程措施,控制結構變形及對車站周邊環(huán)境的影響。

(a) 矩形框架結構 (b) 單拱大跨隧道結構

1.3 裝配式車站結構體系

1.3.1 接頭形式

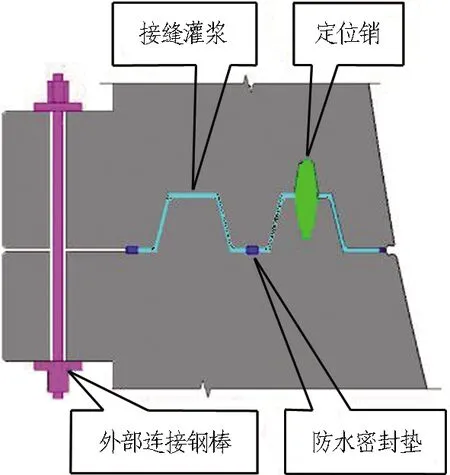

接頭不僅影響到裝配式結構的力學性能,而且影響到施工效率、接縫防水性能和結構耐久性,綜合以往地面和地下裝配式建筑所采用的各類型接頭,經過大量的研究論證,最終確定采用新型注漿式榫槽接頭[7],如圖5所示。

圖5 注漿式榫槽接頭構造示意圖

這種接頭以榫槽式連接為基礎,凸凹榫面直接對接,預留縫隙通過注入專門的漿液彌合接縫,可靠傳遞軸力和咬合剪力,并強化軸力作用下接頭的彎曲抵抗作用及抗變形能力。接縫之間不通過鋼筋和澆筑混凝土連接,在實現現場快速、可靠拼裝的同時,可有效提高結構的承載、抗震及防水性能,為典型的干式柔性連接接頭。

1.3.2 結構拆分方式

地鐵車站結構體量龐大,除了縱向需要拆分成若干標準結構環(huán)外,其結構環(huán)橫向也需要拆分成若干個標準構件。對于采用柔性接頭連接的裝配式地下結構,結構拆分方式需要遵循以結構穩(wěn)定性為基礎,接頭力學性能為支撐,構件生產、運輸、吊裝為前提的基本原則。

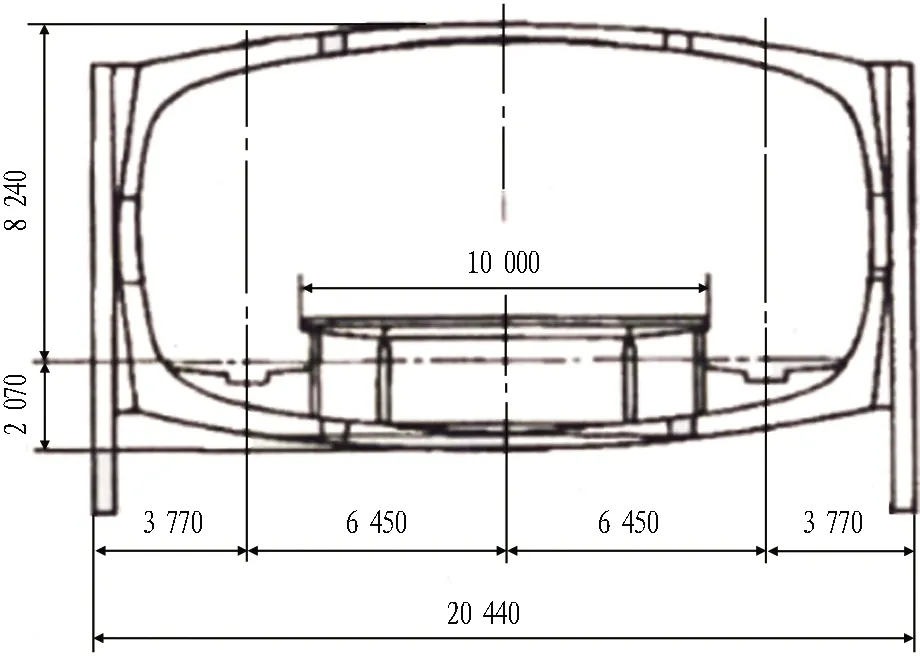

長春地鐵裝配式車站結構斷面尺寸為20.5 m(寬)×17.45 m(高),縱向環(huán)寬2 m。其中,底板結構過長,如作為1塊構件,在市區(qū)不具備運輸條件; 如分成2塊構件,節(jié)點設置在跨中,過長的懸臂將使底板墻角處產生過大的轉動效應,影響底板的穩(wěn)定; 因此,底板拆分成3塊構件,并將節(jié)點設置在彎矩較小處。

拱頂結構同樣需要拆分,但與底板的情況完全不同。如像底板結構分成3塊,則形成柔性接頭的四鉸結構連接,不利于抵抗偏載作用,同時對于凸凹榫槽式接頭的連接,插入施工難度大; 如分成2塊構件,將接頭設置在拱頂位置,正好形成穩(wěn)定的三鉸拱結構。因此,長春地鐵裝配式車站結構標準環(huán)由7塊環(huán)寬2 m的大型預制構件組成,如圖6所示。

圖6 長春地鐵裝配式車站結構示意圖(單位: m)

襯砌結構整體拼裝完成后,在基坑側向肥槽的結硬性回填材料的約束作用下,形成穩(wěn)定的隧道式承載結構,其內部的中樓板、立柱和梁等結構,根據工程情況可采用裝配式結構,與襯砌結構同時拼裝,也可在襯砌結構拼裝完成后整體現澆或疊合形成。

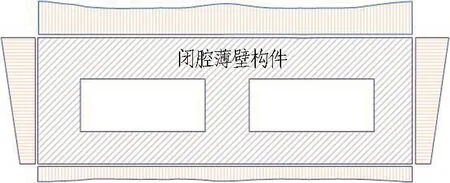

1.3.3 結構構件

地下結構承受巨大的水土壓力,構件尺寸一般較大,即便分塊設置,每塊構件的重量仍較大,給運輸、吊裝作業(yè)等帶來一定的難度和風險,需要進行輕量化設計。筆者研究團隊采用一種新型的閉腔薄壁結構[8],在預制構件制作時,通過在其內部適當位置設置若干輕質填充芯模,可有效減輕構件的重量。長春地鐵單環(huán)裝配式結構質量為292.5 t,總體積為144 m3,其中空腔體積為27 m3,空腔率為18.75%,如圖7所示。

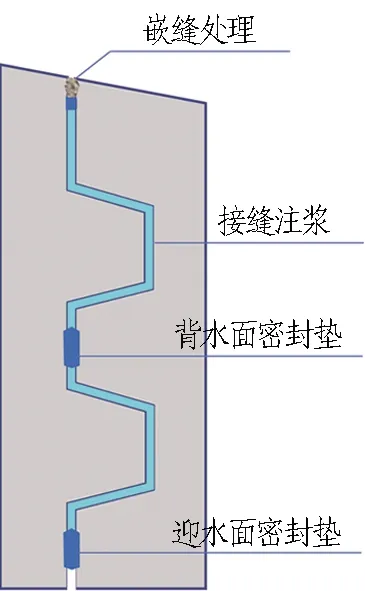

1.3.4 接縫防水

裝配式車站結構防水采用結構自防水+接頭接縫防水模式,無需設置外包防水層。接縫防水采用“兩墊一注一嵌”方案(見圖8),即在接頭接縫設置2道復合膨脹橡膠密封墊,在接頭接縫內灌注改性環(huán)氧樹脂,以及在隧道內側接縫預留凹槽處進行防水嵌縫。

圖7 閉腔薄壁構件及輕質芯模分布示意圖

(a) 接頭接縫防水構造

(b) 內嵌縫防水構造

1.3.5 結構拼裝

在每個襯砌環(huán)內,底板構件接縫采用預應力張拉壓緊,而上部各構件接縫主要靠自重壓緊,并設置輔助螺栓連接; 環(huán)與環(huán)之間的接縫采用接力式預應力鋼筋逐環(huán)張拉鎖緊,如圖9所示。

圖9 縱向預應力張拉連接示意圖

為確保預制構件的拼裝精度和防止拼裝過程中構件磕碰,在接頭部位專門設置了導向定位銷(見圖5),用于引導構件的拼裝移動方向和限制接頭發(fā)生非預期拼裝錯位。

2 主要研究內容和成果

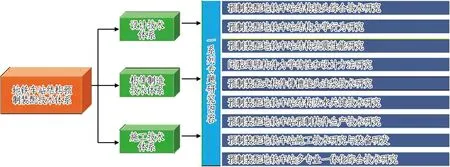

2.1 研究體系整體架構

結合長春地鐵裝配式車站,筆者研究團隊對裝配式結構建造技術開展了全方位的研究,主要內容覆蓋了設計、構件制造、施工及輔助裝備、多專業(yè)綜合一體化等多個方面[6, 9]。研究體系整體架構如圖10所示。

圖10 研究體系整體架構示意圖

2.2 接頭綜合技術研究

注漿式榫槽接頭由于構造的不同而形式多樣,可根據接頭位置、受力特點及拼裝工藝要求用于不同的部位。針對單榫長接頭、雙榫長接頭及單榫短接頭3種典型結構形式,以大量的1∶1原型接頭試驗成果為基礎,對各種接頭力學和承載性能進行深入研究,包括接頭的彎曲抵抗作用特性、抗彎剛度特性、抗彎承載特性、抗剪承載特性、接頭破壞模式和接頭構造要求等,主要研究成果[10-17]如下。

1)揭示了注漿式榫槽接頭在軸力作用下的彎曲抵抗作用特性,提出了“抵抗矩”概念,“抵抗矩”作用作為接頭承載的重要基礎指標,有力支撐了后續(xù)接頭力學行為的研究工作。

2)揭示了注漿式榫槽接頭剛度隨軸力和彎矩變化的“變剛度”特征,通過對擬合的M-θ(彎矩-相對轉角)曲線求導,形成了接頭抗彎剛度經驗公式,并提出了影響接頭抗彎剛度的主要因素。

3)揭示了各種接頭的承載特性曲線特征和不同承載階段的承載能力占比,其中: ①單榫長接頭,破壞形態(tài)表現為榫頭彎剪破壞,壓區(qū)榫槽壁壓饋; 承載特性曲線呈4拐點4階段特征,線性承載階段占總承載能力的67%~72%。②雙榫長接頭,破壞形態(tài)表現為拉側榫頭混凝土保護層拉開,壓側榫頭彎剪破壞,壓區(qū)榫槽壁壓饋; 承載特性曲線呈3拐點4階段特征,線性和類線性承載階段占總承載能力的80%~84%。③單榫短接頭,破壞形態(tài)表現為受拉側接縫張開、榫頭拔出,壓區(qū)榫槽壁壓饋; 承載特性曲線呈2階段特征,短榫頭對抗彎不能起到主要作用,接頭承載基本依靠抵抗矩發(fā)揮作用。

4)利用試驗數據回歸分析并獲取了各種接頭承載曲線關鍵拐點參數,提出了壓彎作用下注漿式榫槽接頭抗彎承載能力的設計計算方法。

5)通過接頭四點剪切試驗,驗證了日本抗剪鍵計算方法對于注漿式榫槽接頭在無軸力情況下的適用性; 同時,提出了軸力作用對接頭抗剪能力貢獻項的計算方法,通過修正日本傳統算法,提出了壓彎作用下注漿式榫槽接頭抗剪承載力計算公式。

2.3 裝配式結構靜力和動力力學行為研究

明挖條件下的裝配式地下結構,建造過程不僅需要經歷結構體系的多次轉換,而且變剛度接頭隨受力環(huán)境變化的力學特性,也使得結構體系的力學行為更加復雜。因此,針對施工和使用全過程開展力學行為研究,揭示結構受力動態(tài)和發(fā)展規(guī)律,探索接頭對裝配式結構體系力學行為的影響,并通過實際車站施工及建成后的長期原位測試,對理論研究成果進行驗證。

2.3.1 結構內力分布特征

研究發(fā)現,裝配式結構與同型現澆混凝土結構的內力分布趨勢基本一致,其中軸力值和剪力值變化極小,而由于柔性接頭具有明顯的接頭彎矩釋放作用,裝配式結構比現澆結構對應接頭部位的彎矩有顯著降低,同時多部位的結構內應力也有所降低(75%的觀測點應力小于現澆結構),總體降幅為35%左右; 各構件的彎矩在靠近接頭部位有顯著降低; 靜力和動力作用下的內力分布顯示出同樣的接頭彎矩釋放作用。圖11示出8度地震作用下裝配式結構和現澆結構的彎矩對比。

2.3.2 水平地震作用下的結構變形特性

以長春地鐵裝配式車站結構的實際計算結果為例,地震作用下裝配式結構比同型現澆結構的最大頂底水平位移差有所增大,增大幅度約6.5%,而兩者的位移差時程曲線的節(jié)律協調一致,裝配式結構的整體延性有所提升,如圖12所示。

圖11 8度地震作用下裝配式結構和現澆結構彎矩對比

(a) 現澆結構

(b) 裝配式結構

結合對研究成果的分析判斷,裝配式結構因其結構體系延性更好,結構變形性能提升,因此地震工況下不易損傷,抗震性能較現澆結構更好。

2.3.3 裝配施工階段存在多個關鍵工況

明挖基坑側向肥槽回填對裝配式地下結構施工過程的穩(wěn)定性和承載能力產生直接的影響,肥槽回填材料、回填工序、回填高度等方案需要綜合結構形式、分塊方式、基坑支護結構等因素,通過計算分析確定。對于單拱大跨結構,拱腳水平支撐的設置對于控制拱頂結構的變形和彎矩非常關鍵; 而拱部覆土回填及偏載均是單拱大跨結構的關鍵階段,需要綜合各種可能的工況進行分析,確定最不利作用工況。

2.4 閉腔薄壁構件力學性能研究

閉腔薄壁構件在受力后的傳力途徑復雜,各主要部位的構造參數對構件的力學性能影響較大,為此,專門對閉腔薄壁構件的剪力滯效應、剪應力分布規(guī)律以及各項構造參數進行了深入的研究[6]。

2.4.1 截面剪力滯效應

初等梁理論假定彎曲作用產生的截面正應力沿截面呈線性分布。而研究發(fā)現,閉腔薄壁構件存在剪力滯效應,在偏心受壓荷載作用下,翼緣的正應力在橫截面的分布不均勻,與肋板交匯處大、中部小,如圖13所示。

(a) 剪力滯效應示意

(b) 實際構件剪力滯效應

考慮剪力滯效應后,截面正應力峰值較初等梁理論計算值有所增大,設計時可根據實際剪力滯系數(考慮剪力滯效應時的翼緣板正應力與按初等梁理論求得的正應力之比),在初等梁理論計算應力值的基礎上,整體乘以相應的剪力滯系數來近似考慮剪力滯效應的影響,或按現行相關規(guī)范推薦的有效翼緣寬度方法進行結構截面設計。

2.4.2 剪應力分布規(guī)律

研究發(fā)現,閉腔薄壁構件在剪力作用下剪應力分布與實心截面有顯著差異,其剪應力主要分布于3條縱肋板上,3條縱肋板分布的剪力總和達85%左右(80%~90%),靠近肋板附近的翼緣部位剪力承擔比例為15%左右。典型斷面的剪應力分布特征如圖14所示。該剪力分布特征和規(guī)律對閉腔薄壁構件設計有重要的指導意義。

(a) 直構件剪應力分布

(b) 實際構件剪應力分布

2.5 榫槽接頭注漿技術研究

為方便施工時快速安裝,避免接頭拼裝施工誤差導致構件接頭部位局部混凝土受力損傷,在榫槽式接頭之間預留了一定寬度的縫隙,拼裝完成后采用注漿的方式予以填充。為此,研發(fā)了一種石英粉改性環(huán)氧樹脂接縫注漿材料,可適應裝配式結構注漿環(huán)節(jié)的工程特點和氣候環(huán)境特性,形成了與環(huán)境溫度、單道接縫注漿時間、不同黏度漿液的可注性能等相適應的各類材料配方,掌握了改性環(huán)氧樹脂的各項基本性能。

研發(fā)了接頭接縫注漿專用灌注機,如圖15所示。該裝備首次采用雙組分、后混合以及反循環(huán)自清洗工藝原理,在實現大容量、高壓力、高精度注漿的同時,可杜絕以往常見的管路堵塞問題,避免頻繁拆機清洗。

圖15 裝配式結構接頭接縫專用灌注機

2.6 結構防水關鍵技術研究

裝配式地下結構多接頭特點決定了接頭的接縫防水是關鍵,通過試驗研究了接縫橡膠密封墊的各項防水性能。

2.6.1 單道橡膠密封墊防水性能

研究發(fā)現,單道橡膠密封墊在最不利拼裝位置條件下(接縫張開10 mm,錯位5 mm)能夠抵御1.0 MPa水壓。圖16示出不同拼裝接縫工況下密封墊的耐水壓曲線。

圖16 不同拼裝接縫工況下密封墊的耐水壓曲線

2.6.2 雙道橡膠密封墊防水性能

為研究設置雙道密封墊是否能夠達到單道密封墊2倍(即“1+1=2”)的防水效果,開展了試驗研究。試驗內容包括: 保持固定接縫寬度和錯位量情況下測試最大耐水壓力、保持固定接縫寬度和水壓力情況下測試最大允許錯位量、保持固定錯位量和水壓力情況下測試接縫最大允許張開量。研究結果顯示,雙道密封較單道密封抗水壓能力提高約0.3 MPa。

2.6.3 長期作用下橡膠密封墊的應力松弛性能

針對三元乙丙橡膠密封墊開展長期荷載下的應力松弛性能試驗,其描繪的密封墊殘余應力曲線如圖17所示,估算三元乙丙橡膠密封墊應力松弛達到65%時的使用年限為137年。

圖17 長期荷載作用下密封墊殘余應力曲線

按應力松弛值為65%計算,單道橡膠密封墊137年后的防水性能為0.65 MPa,仍遠高于地鐵車站實際承受的地下水最高水壓(一般為0.2 MPa)。

2.6.4 密封墊復合膨脹層的防水強化性能

按照在橡膠密封墊表面設置1 mm復合膨脹橡膠層考慮,根據接縫拼裝狀態(tài)不同,復合膨脹層膨脹后能提供0.06~0.19 MPa的抗水壓能力。

2.7 大型預制構件生產技術研究

研發(fā)了用于大型預制構件生產的新型隧道窯式生產線,采用底模流轉、側模及端模吊掛、模板外部支撐等技術,實現了大型預制構件的高精度和高效率生產。

結合對鋼模具結構的有限元分析,研究了大型模具在混凝土澆筑過程中的變形特性,采用外部支桿變形控制法,有效控制模具橫向變形,實現了采用柔性模具生產高精度大型預制構件的目標。

由于構件體量龐大,采用傳統人工測量方式檢測大型預制構件的制作精度較為困難。為此,研制了預制構件智能掃描系統(見圖18),可實現全自動掃描檢測構件拼接面平整度,準確找出構件表面的異常凹凸點,并自動形成檢測報告,有效解決了大型預制構件高精度自動檢測難題。

圖18 預制構件智能掃描系統

2.8 施工工藝研究與輔助施工裝備研發(fā)

針對裝配式結構與現場裝配施工相關的技術進行了系統的研究,并研發(fā)了多種輔助施工專用裝備,形成了多項研究成果。

1)研究提出了2種基坑底面精平處理方法,即“精平條帶法”和“基面統平法”,為不同地質條件基坑的高精度拼裝創(chuàng)造了條件。

2)對構件拼縫寬度及張拉控制方法進行了研究,提出了用于指導施工的合理拼縫寬度指標; 研發(fā)了專用導向定位銷,有力支撐了預制構件的快速拼裝和高精度定位。

3)研發(fā)了預制構件拼裝作業(yè)輔助臺車(見圖19),實現了多功能拼裝作業(yè)的全面整合,大大方便了裝配施工作業(yè),提高了施工作業(yè)的穩(wěn)定性和安全性。

(a) 結構圖 (b) 實物圖

4)研發(fā)了拼裝張拉自動控制系統(見圖20),實現了高精度自動預應力張拉控制和快速拼裝施工,系統解決了大型預制構件多點張拉協同控制、動態(tài)張拉荷載確定、接縫寬度精確控制等拼裝關鍵技術難題。

圖20 裝配式結構拼裝張拉自動控制系統

2.9 裝配式車站多專業(yè)一體化技術

針對新型的裝配式單拱大跨車站結構,需要突破傳統車站建筑布局,使建筑裝修和設備系統與裝配式結構相融合。為此,對裝配式車站建筑空間利用、模塊化布局、設備管線綜合技術、簡裝修、聲光環(huán)境設計等方面進行了多專業(yè)一體化研究。

1)提出了模塊化布局方案,建立了裝配式車站建筑布局的標準化體系。

2)突破傳統車站設備管線布置模式,將站廳層管線布置于車站兩側,拱頂裸露,在充分展示裝配式結構肌理和良好空間布局的同時,使管線的布局更加合理,方便運維。

3)通過在預制構件上系統設置預埋槽道,實現了設備管線安裝、車站裝飾及其他設施全吊掛模式,全面杜絕了現場打孔對結構的損傷。

4)車站裝飾摒棄了傳統的“天、地、墻”常規(guī)設計理念,采用裸裝實現工程裝修的簡約化。

5)通過應用“藏、隱、露”的理念,對車站建筑空間進行集成化處理,最大程度地保留混凝土結構的本體空間,展現預制混凝土結構的韻律美,如圖21所示。

6)通過開展聲學分析,并針對性地采取措施,實現了裝配式大空間、多聲源環(huán)境下良好的聲場效果。

圖21 裝配式車站站廳層實景照片

3 主要技術、經濟和社會效益分析

3.1 裝配式結構建造技術優(yōu)勢

以長春地鐵裝配式車站為測算基礎,對于同樣規(guī)模的明挖標準車站,裝配式結構與現澆混凝土結構相比,主要優(yōu)勢如下:

1)裝配施工環(huán)節(jié),可節(jié)省施工時間70%以上,每座車站可縮短綜合工期4~6個月,相當于縮短工期25%~30%,現場施工人員減少85%~90%,高峰時間作業(yè)人員由每班150~180人減少為20人左右; 2)每座車站可節(jié)省鋼材約800 t; 3)節(jié)省施工臨時性木材用量約800 m3; 4)施工建筑垃圾減量50%以上; 5)施工用地可減少約1 000 m2; 6)綜合碳排放減少約19%。

3.2 效益分析

軌道交通是現代城市的交通動脈,在城市發(fā)展和居民生活中發(fā)揮著舉足輕重的作用。地鐵車站通常建在人口密集、商業(yè)繁忙的區(qū)域中心,位于交通要道,對于施工影響高度敏感。

與明挖現澆混凝土結構完全不同,裝配式結構建造技術采用預制混凝土構件、現場機械化拼裝,快速完成,其間無混凝土澆筑濕作業(yè),最大限度地減少現場建筑活動,充分發(fā)揮了預制裝配的最大優(yōu)勢。這一以工業(yè)化模式為核心的建造技術,將在社會發(fā)展中發(fā)揮重要的作用,主要表現在:

1)工程質量和施工安全性大幅提高。工廠化、機械自動化建造模式,使裝配式結構具有更高的生產精度和更好的質量保證及耐久性;減少了現場多個高風險作業(yè)環(huán)節(jié),人工數量大幅減少,方便工程管理,人身傷害風險降低。

2)綜合效益提高。裝配施工現場作業(yè)時間減少70%,節(jié)省勞力85%。通過減少工期和人工工日,一座裝配式車站綜合工期可縮短4~6個月,上述2項優(yōu)勢合并考慮,所產生的間接經濟效益可達1 000萬元。同時,提高施工效益、加快建設速度,有利于減少施工對城市用地、交通、商業(yè)和環(huán)境的影響,有利于緩解勞動力緊缺狀況等,大幅提高了城市軌道交通建設的綜合效益。

3)以人為本。工業(yè)化的建造模式,將極大地改變傳統建筑業(yè)低端產業(yè)局面,提供清潔的工作環(huán)境,降低勞動強度,節(jié)省勞力,并提高施工安全性,使從業(yè)人員的幸福感得到整體提升。

4)綠色、環(huán)保。裝配施工無現場模板架立、鋼筋綁焊、混凝土澆筑振搗等作業(yè),有效減少施工噪聲和粉塵對周邊環(huán)境的污染,居民滿意度大幅提升; 木材消耗減少800 m3、建筑垃圾減少50%以上、碳排放量可得到有效控制,有利于減少對地球環(huán)境的影響。

5)推動建筑產業(yè)化發(fā)展和行業(yè)科技進步。從傳統的勞動密集型向工業(yè)化模式的轉變,對推動建筑產業(yè)的優(yōu)化升級和可持續(xù)發(fā)展意義重大; 裝配式車站技術的研發(fā)和成功應用,將引領地下工程綠色建造技術的發(fā)展方向,有力推動行業(yè)的科技進步。

4 推廣應用情況

裝配式車站結構建造技術在長春地鐵第一次應用后,便得到了業(yè)主的充分肯定,并在后續(xù)的17座車站得到了應用,目前有4座車站已通車運營,有4座車站結構已竣工。該創(chuàng)新技術的突出優(yōu)勢同樣受到了其他城市業(yè)主的青睞,其中,青島和深圳地鐵于2019年陸續(xù)開始了12座裝配式車站的建造工作。總體上,目前已建和在建裝配式車站的規(guī)模達30座。

裝配式車站結構建造技術已經在實際工程中得到成功應用和驗證,施工期間未發(fā)生任何安全事故,車站運營后結構安全可靠,使用效果很好,對社會產生了巨大的影響,其中長春地鐵興隆堡站被評為“中國十大最美車站(2018—2019年度)”。

5 結論與建議

地鐵車站裝配式結構建造技術取得了覆蓋工程設計、構件生產、施工工藝及裝備等一系列工業(yè)化建造的核心成果,形成了標準化設計方法、大型預制構件高精度制作方法、智能化檢測裝置、機械自動化拼裝工藝、技術標準等支撐建造全過程的技術體系,為軌道交通地下車站提供了一種全新的建造模式。這項技術是為解決我國長春市在嚴寒冬季施工困難問題而研發(fā)的地鐵車站工業(yè)化建造方法,同時也適用于其他城市各種環(huán)境條件下的地鐵車站建設,目前已在長春、青島和深圳地鐵得到推廣應用。

對于研發(fā)的地鐵車站裝配式結構建造技術,同樣適用于地鐵區(qū)間結構、人行通道、地下管廊等其他明挖地下結構,結構形式可以是單拱大跨隧道結構,也可以是矩形框架結構; 其明挖基坑支護體系可適用于放坡、土釘墻、噴錨支護、樁(墻)+錨索、樁(墻)+內支撐等各種形式,適用性非常廣泛。

盡管該技術經過近10年的發(fā)展取得了突出的成效,但仍存在許多需要解決的問題,有待進一步完善和升級,如提高結構的裝配率、降低工程投資、提升裝配化的理念、加大創(chuàng)新力度、加大工業(yè)化的深度融合、促進信息化和智能化的深入發(fā)展、加大推廣應用等,這些需要行業(yè)的共同努力、不斷探索,讓這項優(yōu)勢技術發(fā)揮更大的作用,創(chuàng)造更高的價值。