基于MoldFlow和正交實驗的電位器盒蓋注射成型工藝參數優化分析*

汪紅兵

(1.蘇州市職業大學機電工程學院,江蘇蘇州 215104;2.江蘇省3C產品智能制造工程技術研究中心,江蘇蘇州 215104)

1 引言

在注射成型過程中,影響成型質量的因素非常多,在塑料原材料、注塑機類型及模具基本結構確定后,合理的注射工藝參數對注射質量優劣有著非常重要的影響[1]。確定注射成型工藝參數的過程非常復雜,傳統的方法都是根據實際經驗進行反復實驗,造成巨大的模具的整體生產經濟成本和時間。近年來,隨著模具CAE技術的快速發展和普及,在CAE仿真技術基礎上,結合正交實驗設計方法對成型參數進行優化設計[2~4],可明顯降低模具設計生產的經濟和時間成本。本文針對電位器盒蓋注射成型工藝參數不合理的問題,在模流軟件MoldFlow分析基礎上,結合正交實驗方法優化成型參數,通過優化得出成型工藝參數對塑件翹曲量指標的影響程度以及各個工藝參數的最佳水平組合,發現并改進了產品問題,降低了模具生產的經濟和時間成本,分析過程對使用模具CAE軟件和正交實驗方法進行塑件的注射成型工藝參數選擇和控制有較好的借鑒作用。

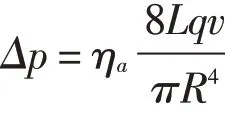

2 聚合物熔體在圓形管道中流動狀態分析[5]

在注射過程中,聚合物熔體在螺桿或柱塞的作用下從注塑機的噴嘴經過澆注系統到達模具型腔,熔體在流動過程中壓力損失的研究對合理選擇成型工藝參數非常重要。電位器盒蓋的澆注系統采用圓形管道,因此下面研究了熔體在管道中的運動狀態。設圓形管道半徑為R,熔體在管道里作等溫穩定的層流運動,并且服從指數流動規律。取管道內長度為L的圓柱體單元,則熔體流動時的壓力損失Δp的表達式為:

從式中可以看出壓力損失Δp與流動距離L成正比,流道越長,壓力損失就越大,因此,在模具結構允許的情況下,流道應該越短越好,從而減少壓力損失。在圓形管道中,壓力損失Δp與流道半徑的4次方成反比,即流道界面越小,壓力損失就越大,因此需要適當增大澆注系統的截面積。但截面積不是越大越好,截面積太大會導致流速變慢,剪切速率變小,流動性降低,壓力損失反而會加大。壓力損失和熔體表觀粘度成正比,降低表觀粘度有利與充模,較高的熔體溫度可有效降低表觀粘度,但熔體溫度不能超過其降解溫度。另外降低粘度還可以通過提高聚合物剪切速率的方式,減小澆口尺寸或增加注射壓力均可提高剪切速率。

一般情況下影響注射成型質量的因素非常多,在原材料和模具結構確定好后,成型參數的合理設置對塑件質量的好壞至關重要。

3 電位器盒蓋網格模型

在三維軟件中設計出電位器盒蓋的幾何模型,如圖1所示。塑件尺寸為97×58×30mm,壁厚均勻,均為2.5mm。材料采用PS,該材料的電絕緣性優良,著色性、耐水性、化學穩定性良好,機械強度中等,適于制作儀表外殼、化學儀器零件、接線盒以及電池盒等。

圖1 電位器盒蓋幾何模型

在設計電位器盒蓋的幾何模型時,在不影響塑件結構和功能要求的情況下,盡量簡化幾何模型,忽略模型中的細節部分,這樣可簡化后續的網格模型的生成和修改。

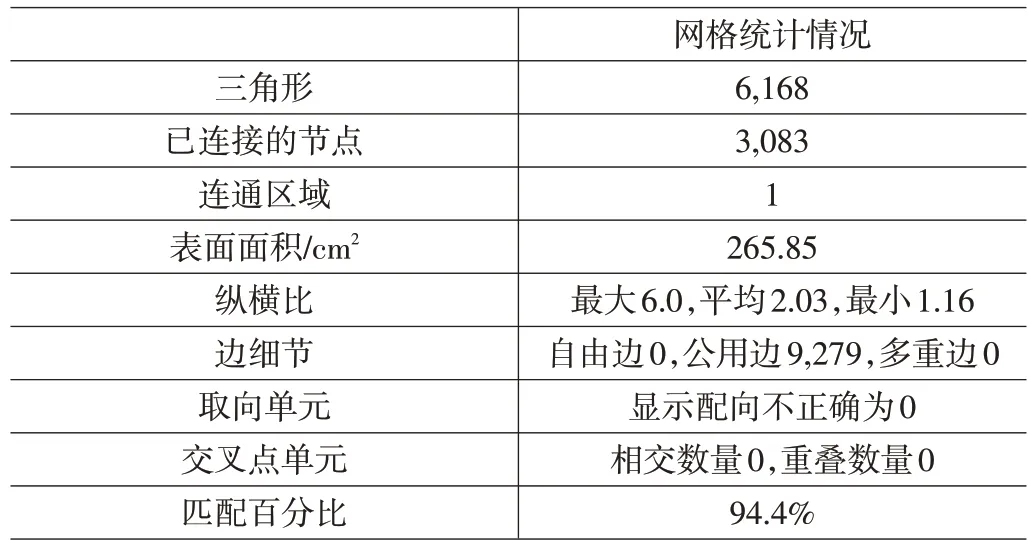

電位器盒蓋的網格模型如圖2所示,對網格模型進行統計分析,結果如表1所示,可看出該網格具有較高的質量,滿足分析的要求。

圖2 電位器盒蓋網格模型

表1 電位器盒蓋網格統計情況

4 電位器盒蓋澆注系統設計

澆注系統是模具系統中位于注塑機噴嘴和模具型腔間熔體流過的通道。澆注系統的設計是否合理對塑件的內在質量和外觀均有很大影響。在分流道和型腔之間的通道是澆口,澆口設計得是否合理對成型質量影響較大。

在MoldFlow軟件中有最佳澆口分析模塊,通過該模塊可得出電位器盒蓋單型腔得最佳澆口節點,為組合型腔的澆注系統進一步設計提供參考。

電位器盒蓋的最佳澆口位置示意圖如圖3所示,圖3中電位器盒蓋的中間位置顯示為最佳澆口位置。在選擇澆口位置時盡量靠近最佳澆口位置,有利于熔體在型腔中均衡流動。

圖3 電位器盒蓋最佳澆口位置

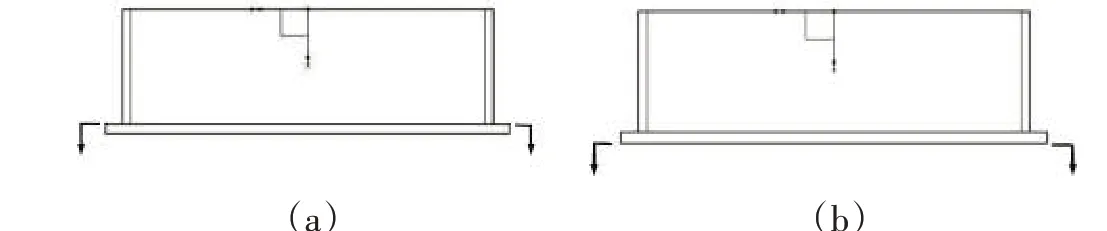

在選擇電位器盒蓋分型面時,考慮不影響盒蓋的外觀、方便清楚毛刺和飛邊、利于排氣、分模后塑件留在動模一側等影響因素,將分型面設置在盒蓋外形最大輪廓處,如圖4所示。采用圖4a所示的分型面分型時,塑件由兩個模板成型,會產生一定的誤差,并且飛邊不容易去除。采用圖4b所示的分型面分型時,塑件整體由一個模板成型,消除了合模誤差,產生的飛邊容易去除。因此采用圖4b所示的分型面。

圖4 電位器盒蓋分型面選擇

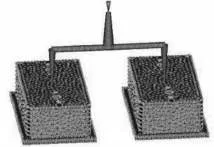

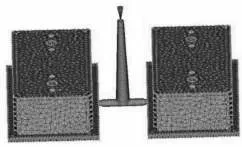

提出了兩種澆注系統設計方案,分別是點澆口和側澆口澆注系統。點澆口澆注系統如圖5所示,側澆口如圖6所示。兩種澆注系統的主流道和分流道的管道直徑相同。兩種方案在進行流動分析時采用相同的工藝參數。

分別對圖5和圖6所示的兩種澆注系統進行流動分析,充填時間結果分別如圖7和圖8所示。

圖5 電位器盒蓋 點澆口澆注系統

圖6 電位器盒蓋 側澆口澆注系統

圖7 點澆口澆注系統注射時間

圖8 側澆口澆注系統注射時間

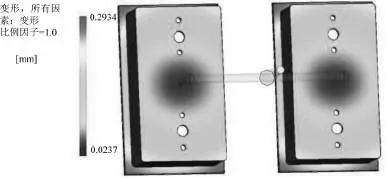

兩種澆注系統的翹曲分析結果如圖9和圖10所示。

圖9 點澆口澆注系統翹曲分析

圖10 側澆口澆注系統翹曲分析

從圖7和圖8的充填時間結果可看出,采用點澆口的澆注系統充填時間為1.666s,而采用側澆口的澆注系統充填時間為1.754s,因此時間短。比較圖7和圖8的充填流動過程可看出采用點澆口的澆注系統熔體在型腔內向各個部位流道更加均衡。從圖9和圖10的翹曲分析結果可看出,采用點澆口的澆注系統總體變形量為0.2934mm,而采用側澆口的澆注系統總體變形量為0.2945mm。比較圖7和圖8的翹曲變形分布可看出點澆口的澆注系統塑件翹曲分布更加均勻。因此決定采用點澆口的澆注系統。

5 注射成型工藝參數優化及結果分析

在對澆口類型和位置進行分析后,選擇點澆口澆注系統方案,采用正交實驗設計在MoldFlow軟件對其進行優化分析。正交試驗設計用來分析因式設計,是一種多因素試驗設計方法,具有高效、快速經濟的特點。

翹曲是脫模后塑件發生得變形。翹曲主要是由于塑件成型時不均勻收縮導致。如果塑件收縮均勻,翹曲就不會發生,而僅僅會縮小尺寸。由于分子配向性、模具冷卻、塑件形狀、模具結構及成形工藝參數等多個因素的影響,實際注射過程中難以做到均勻收縮。

為減小塑件的翹曲變形量,運用正交實驗設計方法,并使用模流軟件MoldFlow分析了翹曲量,并對其進行優化設計,得出優化的成型工藝參數。

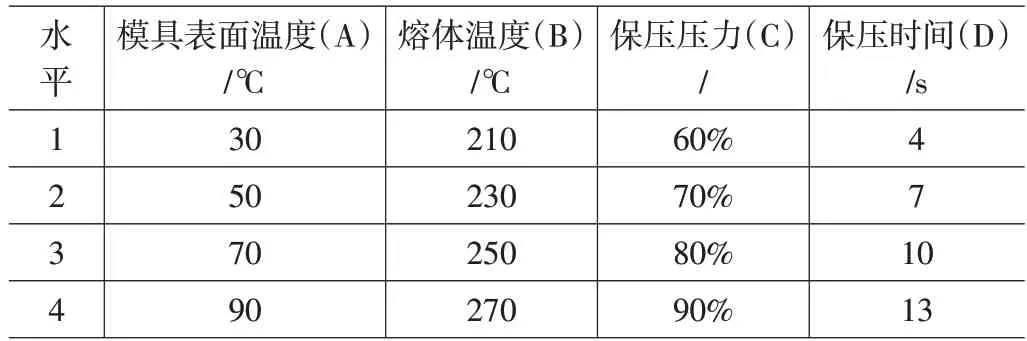

影響塑件翹曲的因素很多,綜合考慮各個因素的影響,正交實驗因素設定為模具表面溫度(A)、熔體溫度(B)、保壓壓力(C)及保壓時間(D)。參考MoldFlow軟件提供的推薦值以及實際經驗,設定各因素的取值范圍為:模具表面溫度(A)為30℃~90℃,熔體溫度(B)為210℃~270℃,保壓壓力(C)為充填壓力的60%~90%及保壓時間(D)4~13s。設計出各個實驗因素的水平,如表2所示。

表2 正交實驗因素及水平

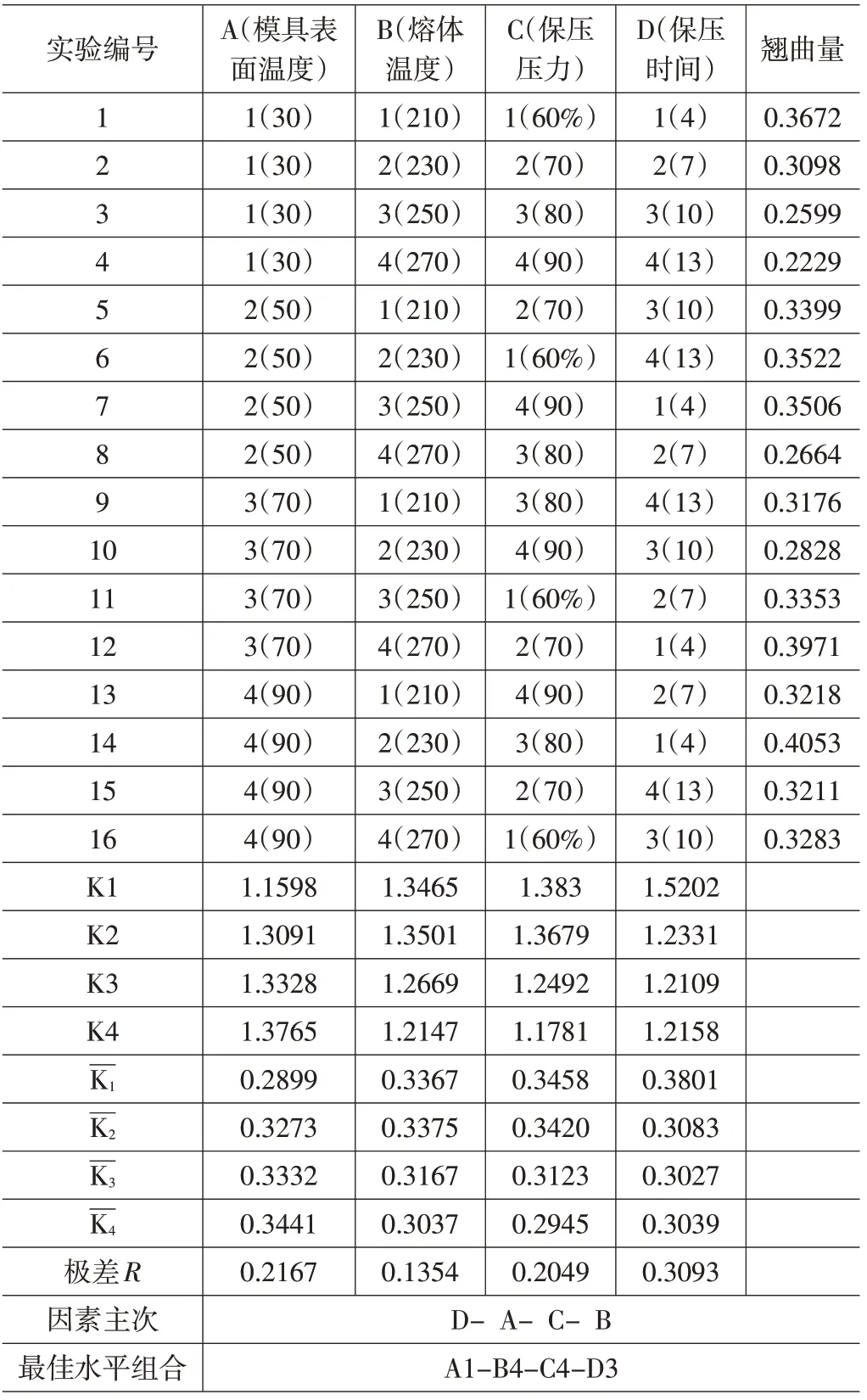

正交試驗的方案及結果如表3所示。表3中K1、K2、K3、K4分別表示每個因素水平數相同的各次實驗結果的總和。分別表示每個因素水平數相同的各次實驗結果的平均水平。極差R大小反映出正交實驗中的相應因素對指標的作用顯著性,極差大說明該因素對實驗結果造成的差別大,是較重要的因素。通過比較的值選出最佳因素水平組合。

表3 正交實驗方案及結果

為直觀了解正交試驗各因素水平改變對翹曲量指標的影響情況,給出了各因素對翹曲量影響的變化圖,如圖11所示。

圖11 工藝參數對翹曲量的影響

從表3和圖4可看出,4個成型工藝參數對翹曲量指標影響程度主次順序為:D>A>C>B,即保壓時間因素對翹曲量指標影響最大,模具表面溫度和保壓壓力因素影響次之、熔體溫度因素影響最小。工藝參數的最佳水平組合:A1-B4-C4-D3,即模具表面溫度可設定為30℃,熔體溫度可設定為270℃,保壓壓力設置為充填壓力90%,保壓時間設置為10s。

在MoldFlow軟件中設置優化后的成型參數,得出翹曲變形量為0.2339mm。初始情況根據經驗設置的4個工藝參數分別是:模具表面溫度設置為50°,熔體溫度設置為230°,保壓壓力設置為充填壓力80%,保壓時間設置為8s,其翹曲變形量為0.2934mm,優化設計后翹曲變形減小了20.28%。

6 結論

(1)對電位器盒蓋澆注系統中的圓形管道,分析了熔體在圓形管道中流動狀態,得出熔體在圓形管道中流動時壓力損失的影響因素,為后續注射成型工藝參數的選擇和控制提供理論依據。

對電位器盒蓋進行了最佳澆口分析,找出了最佳澆口位置,并設計了合理的分型面。

(3)比較研究了電位器盒蓋點澆口和側澆口澆注系統兩種方案,發現點澆口澆注系統充填時間更短,熔體在型腔內向各個部位流道更加均衡,翹曲變形分布更加均勻,變形量更小。因此決定采用點澆口的澆注系統。

(4)使用正交實驗方法優化成型參數,設定翹曲量為正交實驗質量指標,選擇保壓壓力、模具表面溫度、熔體溫度及保壓時間4個工藝參數為實驗因素,通過優化得出4個成型參數對翹曲量指標影響程度,并得到工藝參數的最佳水平組合。優化后電位器盒蓋翹曲量從0.2934mm下降到0.2339mm,減小了20.28%,改善了塑件的翹曲變形問題。優化取得了非常好的效果。