臭氧脫硝技術在稀貴多金屬煙氣治理中的應用

楊家庭,丁成芳,劉連杰,田仁光,常冠啟,杜耀春

(祥光銅業有限公司,山東 陽谷 252327)

1 引言

隨著環保政策的日益嚴格,大氣污染治理力度的日益加大,對尾氣的二氧化硫、氮氧化合物、塵的含量也提出了更高的要求,尤其在脫硝技術上有TX催化濕法脫硝法、SNCR法、SCR法和臭氧氧化+液堿脫硝法,各有各的優缺點,選擇一種合適的煙氣脫硝技術是環保治理達標的重要條件。在有色金屬冶煉稀貴稀散金屬回收時,對陽極泥和中間物料進行的火法冶煉會有高濃度的氮氧化合物尾氣產生。氮氧化合物進入大氣會形成酸雨,還會對人體產生危害。為此有色冶煉稀貴稀散回收企業根據自身實際情況,采用新技術、新工藝,優化生產工藝,增加脫硝的設備,來控制尾氣氮氧化合物的濃度。在卡爾多爐和旋轉頂吹爐作業過程中,尾氣中氮氧化合物濃度高且比較復雜,目前,脫硝方法主要有以下幾種:選擇性催化還原脫硝法(SCR)、電子束脫硝法(EBA)、活性炭吸附法、選擇性非催化還原脫硝法(SNCR)、氧化脫硝法等[1-4]。從脫硝效率方面考慮,要把煙氣中氮氧化合物質量濃度從高濃度降低到 60 mg /m3以下,脫硝效率需要達到90%以上,以上幾種脫硝方法中只有臭氧氧化脫硝法和SCR 法能滿足要求。從祥光前期的經驗[5-6]可見研究臭氧氧化+液堿脫硝技術在有色冶煉金屬稀貴稀散回收煙氣治理過程中是十分必要的。

2 臭氧氧化脫硝原理

臭氧氧化+液堿法脫硝屬于選擇性氧化脫硝技術,主要是利用臭氧的強氧化性,將不可溶的低價態氮氧化物氧化為可溶的高價態氮氧化物,然后在多效洗滌塔內將氮氧化物吸收,達到脫除的目的。重點對臭氧的投加方式,布氣,氣液混合、溫度控制等系統開展了試驗研究,建立了臭氧脫硝反應模型,低溫條件下,O3與NOx之間的關鍵反應如下:

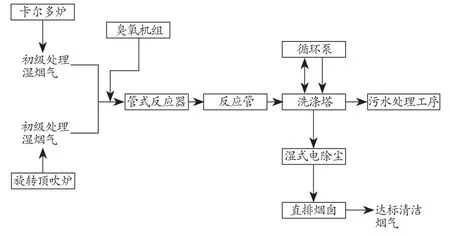

臭氧氧化+液堿脫硝系統原理如圖1所示。

圖1 臭氧氧化+液堿脫硝系統原理簡圖

雖然臭氧脫硝工藝比較簡單,但是在有色冶煉稀貴稀散煙氣治理實際應用中,必須要滿足四個基本條件:(1)必須要有高效的吸附率;(2)產生少量外排廢液;(3)操作控制簡單;(4)運行經濟合理。

根據煙氣工藝條件,脫硝采用臭氧強氧化法脫硝工藝,脫硝之后設置濕式電除塵器進行深度凈化并從頂部煙囪達標排放。臭氧脫硝系統包含三個單元,按照煙氣流程分別為臭氧裝置及管式反應器、堿吸收塔、濕式電除塵器。利用臭氧發生裝置產生臭氧,臭氧將煙氣中NOX氧化為高價態,在填料吸收塔中利用堿液吸收形成硝酸鹽,實現煙氣的深度脫硝。

采用臭氧發生器高頻放電產生臭氧,臭氧與煙氣在特定位置設計的反應器中發生氧化反應,煙氣中NOX被氧化,控制反應時間,反應后高氧化態NOX(x≥1)易溶于水,被水吸收成硝酸或亞硝酸,在后續堿吸收塔內發生中和反應,此時煙氣中的二氧化硫也隨即反應生成稀硫酸最終與燒堿發生中和反應,形成硝酸鹽、亞硝酸鹽、亞硫酸鹽等,吸收后濕煙氣通過電除霧器進一步凈化達到清潔的煙氣排放。

3 稀貴煙氣超低排放工藝流程設計

3.1 稀貴卡爾多爐和旋轉頂吹爐煙氣條件

稀貴煙氣主要是卡爾多爐和旋轉頂吹爐煙氣,在原有煙氣處理設施之前的煙氣參數如表1。

表1 稀貴卡爾多爐和旋轉頂吹爐煙氣參數

由于銅陽極泥成分波動大,導致煙氣成分波動也比較大,以上煙氣指標是按照最大指標進行統計的,經過原有煙氣收集噴淋系統后,二氧化硫最高38mg/m3,塵最高5.5mg/m3。由于主要是氮氧化合物達不到2020年6月份A類企業60mg/m3的要求,因此重點從脫硝上進行改造。

稀貴卡爾多爐和旋轉頂吹爐煙氣不穩定主要特點如下:

(1)煙氣風量波動較大。卡爾多爐熔煉或吹煉時12000~13500m3/h,在排渣保溫時5000~8000m3/h;旋轉頂吹爐熔煉或吹煉時14500~16000m3/h,在排渣保溫時7000~10000m3/h。

(2)煙氣中氮氧化合物波動較大。卡爾多爐和旋轉頂吹爐在化料、熔煉、吹煉期間每批次物料成分不一樣導致天然氣消耗差異較大最終導致氮氧化合物波動較大,卡爾多爐氮氧化合物200~1600 mg/m3,旋轉頂吹爐60~600 mg/m3。

(3)煙氣中水含量極高,給除塵工藝的選擇增加了難度。

所以稀貴煙氣治理達到A級企業超低煙氣排放標準的工藝選擇尤為重要。

3.2 稀貴煙氣處理超低排放工藝流程

稀貴卡爾多爐原有煙氣處理設計是先通過文丘里凈化系統,再經過電除霧,最后經過液堿噴淋洗滌系統進行排空。旋轉頂吹爐原有煙氣處理設計是先經過一級動力波和二級動力波洗滌系統,再經過電除霧,最后經過液堿噴淋洗滌系統進行排空。通過工藝控制及調整原有工藝以滿足環境保護部印發的《關于京津冀大氣污染傳輸通道城市執行大氣污染物特別排放限值的公告》〔2018 年第 9號〕的要求(塵不高于10mg/m3,二氧化硫不高于100mg/m3,氮氧化合物不高于100mg/m3)。為了達到2020年6月A級企業指南環辦大氣函〔2020〕340號表10-1銅冶煉行業績效分級指標(塵不高于10mg/m3,二氧化硫不高于50mg/m3,氮氧化合物不高于60mg/m3),祥光銅業稀貴煙氣處理系統在原有煙氣情況下于2020年進行重新升級改造,最終達到排放標準。

由于新的環保規定中要求氮氧化合物的含量再次降低,而氮氧化合物在原有的系統不能得到更有效的脫除,所以原有系統需重新設計。在工藝設計前技術人員進行了大量的工藝對比,同時祥光銅業在2018年已經有幾套成功的脫硝改造案例,設計時參考了這些前期的經驗[2],最終選擇臭氧氧化+液堿脫硝。為了節約造價和運行成本,在設計時將稀貴卡爾多爐和旋轉頂吹爐2臺爐子最終的臭氧氧化+液堿脫硝尾氣處理系統合并到1套對2個爐子冶煉尾氣進行處理,此方案可達到新的A級企業排放標準。臭氧氧化+液堿脫硝工藝設計示意圖如2圖所示。

圖2 臭氧氧化+液堿脫硝工藝設計示意圖

3.3 稀貴煙氣超低排放系統設備選擇

新改造系統包含2臺臭氧發生器、2級洗滌塔、電除霧、還原劑槽、洗滌循環槽、增壓風機和配套的泵、閥門以及檢測儀表。為了充分利用占地面積,二級洗滌塔與電除霧集成在1臺上成為組合塔。主要設備見表2。

表2 稀貴煙氣脫硝系統主要設備

3.4 稀貴煙氣控制運行

將目前2臺爐已處理50~70℃的濕煙氣進行合并,將合并的煙氣通入脫硝系統增壓風機,再進入氣管內置臭氧反應管,對氮化物進行強氧化,煙氣繼續進入脫硫脫硝除塵組合洗滌塔內進行吸收,塔內添加堿液和還原液保持吸收塔內pH值在9左右,最后吸收煙氣經過濕式電除塵器直排清潔排放放空。其中為了保持吸收塔內水分的平衡和含鹽量的控制,需要定期補水和排水,一般補水根據揮發情況控制吸收塔液位在1.6~2.2m,外排洗滌廢水根據溶液內硝酸鈉的濃度低于150g/L進行排液和補水,最終洗滌廢水匯集到廠區廢水處理工序集中處理,反應后多余的臭氧用還原劑進行除去。稀貴脫硝系統工藝流程圖如圖3所示。

圖3 稀貴脫硝系統工藝流程圖

4 稀貴煙氣處理尾氣排放情況

稀貴煙氣處理系統改造以后運行平穩,尾氣指標達到特別排放限制標準。

4.1 尾氣排放指標檢測

改造運行以后,尾氣排放指標在線監測數據和人工跟蹤檢測數據都達到了設計值。處理后煙氣檢測關鍵指標如表3。

表3 稀貴煙氣脫硝系統主要煙氣指標

由表3檢測數據可見,經過稀貴脫硝系統處理后,稀貴煙氣中的污染物都得到了有效脫除,尾氣中的塵控制在10mg/m3以下,二氧化硫控制在50mg/m3以下,氮氧化合物控制在60mg/m3以下,所有指標都滿足2020年6月A級企業指南環辦大氣控制的要求,實現了煙氣超低排放的設想。

4.2 廢水處理

稀貴卡爾多爐系統和旋轉頂吹爐系統煙氣都含有大量的水蒸氣,在最后尾氣脫硝系統煙氣洗滌后大部分水蒸汽冷凝成水進入循環槽,脫硝塔頂電除霧沖洗水也進入循環槽當循環補水使用,為了保證循環槽內液位平衡和含鹽濃度,經過生產實際數據統計,稀貴脫硝系統需要外排5~6m3/d的廢水,可保證循環液液位和含鹽濃度在控制范圍之內,該廢水排往污水處理工序進行集中處理。

5 結語

稀貴稀散金屬回收煙氣項目處理工藝取得成功,不但使祥光銅業在稀貴稀散金屬回收生產產生的煙氣實現了超低排放,效率滿足2020年6月A級企業指南環辦大氣函〔2020〕340號表10-1銅冶煉行業績效分級指標要求,且在技術層面上得到了應用,也給同行業提供了一個參考的經驗。