盤式制動器制動尖叫噪音優化的研究

向永超 姜奇文 張寧 趙影影 王群

摘 ?要:盤式制動器是一個復雜的非線性系統,基于有限元方法,對制動器總成進行制動尖叫優化分析。模型主要包括制動盤,摩擦片,制動鉗和制動支架等。通過計算制動器總成的復域特征值,用負阻尼比和部件貢獻率來預測制動尖叫噪音,CAE分析結果與整車測試結果一致。結果表明,有限元方法可以有效地優化制動尖叫噪音。

關鍵詞:制動噪音;尖叫;復域特征值分析;優化

中圖分類號:U463.5 ? ? ?文獻標識碼:A ? ? ?文章編號:1005-2550(2022)02-0006-05

A Study of Disc Braking Squeal Noise Optimization

XIANG Yong-chao, JIANG Qi-wen, ZHANG Ning, ZHAO Ying-ying, WANG Qun

( MANDO (BeiJing) R&D Center, Beijing 101500, China )

Abstract: Disc brake is a complex nonlinear system, optimize the braking squeal noise based on FEM. The model is made up of disc, friction plate, brake clamp, brake bracket and so on. We use the negative damping ratio and component contributor factor to predict the squeal noise by calculating the complex eigenvalue of the brake assembly, and the analysis results are consistent with the vehicle test results. The results show that the FEM can optimize the squeal noise effectively.

Key Words: Braking Noise; Squeal; Complex Eigenvalue Analysis; Optimize

1 ? ?前言

隨著生活品質的提升,人們對汽車的舒適性要求越來越高了,制動噪音就是很重要的一個環節。汽車制動時,噪音會通過底盤及車身傳到車輛內部,嚴重影響到駕駛員及乘客的舒適度。一般將頻率小于1000Hz的噪音稱為震顫,將頻率在1000-20000Hz之間的噪音稱為制動尖叫[1]。張加樂等人研究表明,相同的制動器,在不同的風速,溫度,濕度條件下,會有不同的噪音現象[2]。所以使用有限元方法,可以避免這些因素的影響,只研究當前的單變量對制動系統的影響。還有研究表明,制動盤的彈性模量和密度對制動系統的穩定性有很大影響[3],所以有限元分析可以驗證不同剛度的制動盤對制動系統的影響。有學者研究提出,增大制動器背板的厚度,可有效改善制動器系統的穩定性,降低制動噪聲的產生[4]。關于制動噪音問題,目前比較成熟的研究理論有4種:粘著-滑動運動理論,摩擦力-相對滑動速度的負斜率理論、自鎖-滑動理論及模態耦合理論。模態耦合理論認為,一個系統的相鄰部件模態重合時,會使系統產生負阻尼效應,當系統本身的阻尼無法抵消負阻尼時,系統就會產生制動噪音[5-7]。

本文以某個盤式制動器為研究對象,進行CAE分析,實現制動噪音優化的流程,制動系統主要由制動盤、摩擦片、卡鉗、卡鉗支架、回位彈簧、軸轂、軸承、轉向節及活塞等組成。本文采用模態耦合的方法分析制動噪音,計算中遵循振動方程,約束方程等,復特征值分析能準確地反映系統的自然頻率和振動模態。

2 ? ?理論基礎

2.1 ? ?復特征值分析理論

自由振動微分方程如下:

mx+cx+kx=0 ? ? ? ? ? ? ? ? ? ? ? ? (1)

粘性阻尼系統振動微分方程為:

mx +cx+kx=f ( t ) ? ? ? ? ? ? ? ? ? ? (2)

其中,m,c,k表示系統的質量矩陣,阻尼矩陣和剛度矩陣,均為N*N矩陣,x,f分別表示系統的位移向量和力向量,均為N*1矩陣。

在制動系統中,我們假設摩擦力是線性的.

f ( t )=Kf {X} ? ? ? ? ? ? ? ? ? ? ? ? (3)

式中,表示摩擦剛度矩陣,把(3)式帶入(2)中,可得到:

mx+cx+( k-Kf )x=0 ? ? ? ? ? ? ? ?(4)

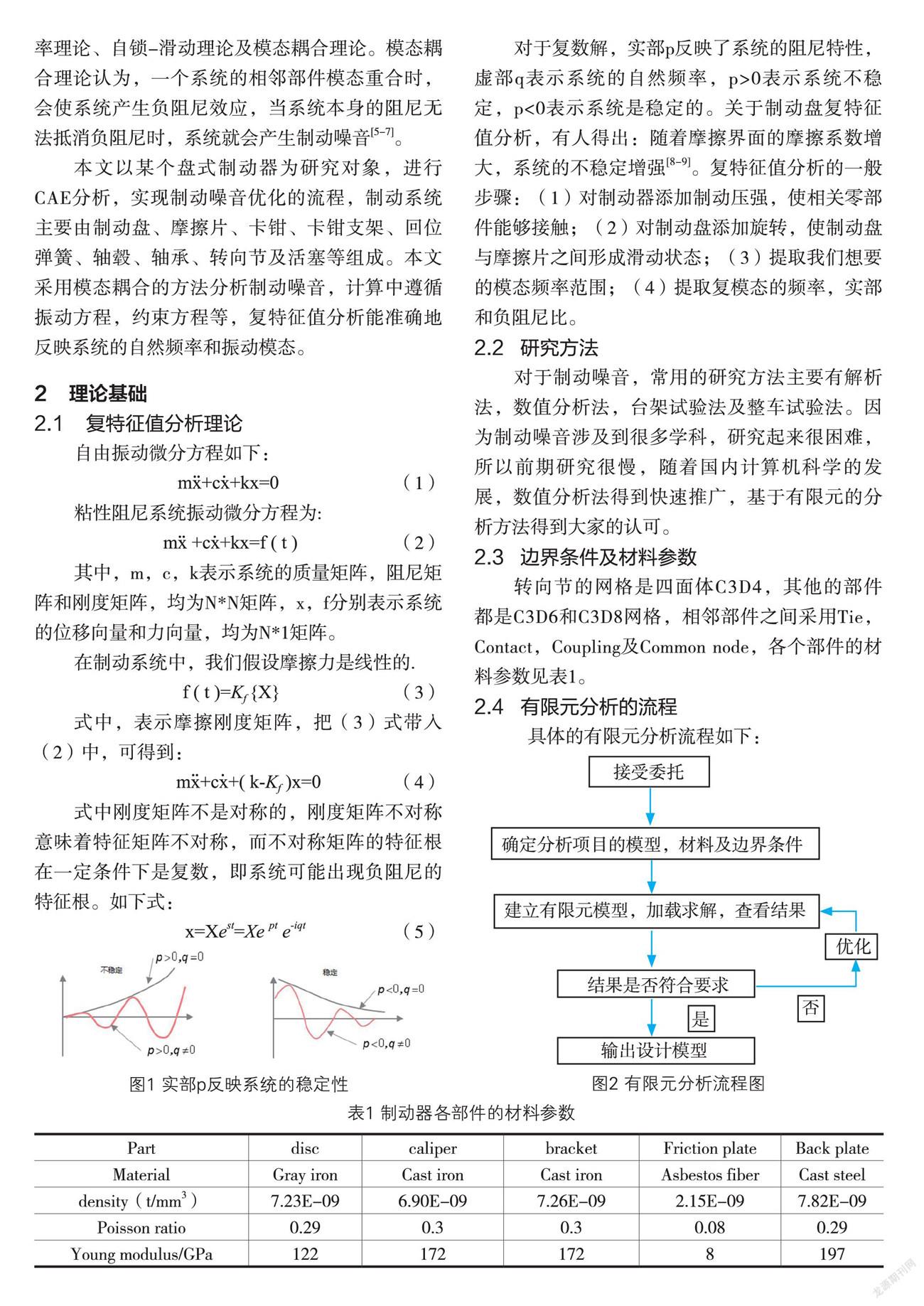

式中剛度矩陣不是對稱的,剛度矩陣不對稱意味著特征矩陣不對稱,而不對稱矩陣的特征根在一定條件下是復數,即系統可能出現負阻尼的特征根。如下式:

x=Xest=Xe pt e-iqt ? ? ? ? ? ? ? ? ? ?(5)

對于復數解,實部p反映了系統的阻尼特性,虛部q表示系統的自然頻率,p>0表示系統不穩定,p<0表示系統是穩定的。關于制動盤復特征值分析,有人得出:隨著摩擦界面的摩擦系數增大,系統的不穩定增強[8-9]。復特征值分析的一般步驟:(1)對制動器添加制動壓強,使相關零部件能夠接觸;(2)對制動盤添加旋轉,使制動盤與摩擦片之間形成滑動狀態;(3)提取我們想要的模態頻率范圍;(4)提取復模態的頻率,實部和負阻尼比。

2.2 ? 研究方法

對于制動噪音,常用的研究方法主要有解析法,數值分析法,臺架試驗法及整車試驗法。因為制動噪音涉及到很多學科,研究起來很困難,所以前期研究很慢,隨著國內計算機科學的發展,數值分析法得到快速推廣,基于有限元的分析方法得到大家的認可。

2.3 ? 邊界條件及材料參數

轉向節的網格是四面體C3D4,其他的部件都是C3D6和C3D8網格,相鄰部件之間采用Tie,Contact,Coupling及Common node,各個部件的材料參數見表1。

2.4 ? 有限元分析的流程

具體的有限元分析流程如下:

3 ? ?仿真分析與試驗驗證

3.1 ? 分析模型的建立

影響制動噪音的因素有很多,這里主要選取摩擦系數,制動力和制動盤的旋轉方向來分析尖叫噪音。制動盤與摩擦片之間的摩擦系數取值0.3,0.4,0.5,0.6,制動壓強取值1bar,5bar,10bar,15bar,20bar,制動盤旋轉方向CW和CCW,通過這些邊界條件,進行復特征值分析。以某一個有尖叫噪音的盤式制動器為模型,其CAD模型及有限元模型如下:

3.2 ? CAE分析計算

制動盤的旋轉速度定義為5rad/s,通過與各個單品進行模態匹配,如圖5所示,誤差控制在2%以內,查看制動盤軸向Z,徑向R及切向T的模態,如表2所示,找到合適的密度和彈性模量,分別添加5個不同的制動力及4個不同的摩擦系數,計算完成40個工況的分析。由分析結果圖6可知,負阻尼比較大的低頻段主要有4個,頻率分別是2800Hz,3200Hz,3500Hz,4100Hz。

3.3 ? ?實車測試

將原始支架裝車,進行實車試驗,使用LMS數據采集系統,傳感器和Test.lab軟件對制動系統進行噪音測試。得到的實車結果如圖6所示,峰值出現在3200HZ左右,說明這個區段的某個工況對制動系統的影響最大,查看負阻尼比最大的工況可知,制動盤及支架的貢獻率比較大,如圖7所示。所以優化這兩個部件,對系統噪音的改善效果更好,基于優化原則:易于加工,易于修改,強度有保證,沒有干涉等等,我們選擇優化支架。對支架進行檢討,支架的第8階模態貢獻率最大,此時可以看到支架的變形位置如圖9,然后有針對性地去修改支架,對多個方案同時進行分析,最后選擇一個最好的。

根據固有頻率公式f=(1/2π)×√k/m 可得,要想改變支架的頻率,就要改變其質量或者剛度。本案例做了三種改善方案,對支架不同部位進行改善,如圖10所示,之后進行CAE分析,CRR1的負阻尼比在0.006%左右,CRR2的負阻尼比在0.01%左右,CRR3的負阻尼比在0.008%左右,與原始模型接近。所以CRR1的改善效果最明顯,負阻尼比減小了20%左右。

3.4 ? 支架優化后的CAE分析結果與試驗對比

為了檢驗CAE分析結果是否準確,我們更換了支架,又進行整車測試,3200Hz左右的峰值消失了,如圖12所示,而且制動尖叫也不見了,說明這次支架優化是成功的。同時,把有限元分析與實車測試聯系起來,可以更好的驗證方案的可行性,也可以縮短設計周期,降低成本,為制動系統的設計提供了有力的依據。

4 ? ?結束語

本文通過復特征值分析,臺架試驗和實車測試相結合,相關的結論如下:

1)使用有限元方法模擬盤式制動器的噪音,通過對比有限元分析結果與測試結果,出現制動尖叫的3200Hz模態消失了,驗證了復特征值分析的準確性和有效性。

2)在設計前期可以預估制動尖叫的傾向,使用軟件優化噪音貢獻率大的零部件,避免后期的大范圍設計修改,縮短了產品的設計周期,節省了設計成本。

對于制動尖叫,有限元方法一般只用于小于5000Hz的工況,大于5000Hz的情況,可以通過調整消音片及摩擦片樣式,快速去除噪音。

參考文獻:

[1] Kinkaid N M,OReilly O M, Papadopoulos P. Automotive disc brake squeal[J]. Journal of sound and vibration,2003,267(1): 105-166.

[2]張加樂. 基于有限元分析與臺架試驗的某型轎車盤式制動器減振降噪研究[D].2016.

[3]呂輝,上官文斌,于德介. 基于證據理論的汽車制動器系統穩定性分析[J]. 華南理工大學學報(自然科學版)2019,47(3):53-60.

[4]呂輝,于德介. 隨機參數汽車盤式制動器的穩定性分析[J]. 振動工程學報,2014,27(5):647-653.

[5]黃學文,張金換,等. 汽車摩擦制動噪聲研究進展與發展趨勢[J]. 汽車工程,2007,29(5):385-388.

[6]呂輝,于德介,謝展,等. 基于響應面法的汽車盤式制動器穩定性優化設計[J]. 機械工程學報,2013,49(9):55-59.

[7]呂輝. 不確定汽車盤式制動器系統的穩定性分析與優化[D].2015.

[8]侯俊,過學迅. 基于有限元方法的盤式制動器制動噪聲研究[J]. 機械設計,2008,25(8):50-52.

[9]王登峰,王玉為,等. 盤式制動器制動尖叫的有限元分析與試驗[J]. 汽車工程,2007,29(8):705-718.

[10]ABAQUS Analysis Users Manual[R]. Version 2016.

向永超

畢業于華中農業大學,碩士研究生,現就職于萬都(北京)汽車部件研究開發中心有限公司,主要從事汽車底盤設計研究與仿真分析工作,任CAE工程師。已發表論文主要有“cfd仿真技術在齒輪泵設計中的應用”(機床與液壓),“基于小型炭化爐的農林廢棄物炭化試驗研究”(環境工程),“基于流固耦合的電子泵密封性分析”(汽車零部件)等。

專家推薦語

汪振曉

東風公司特種裝備事業部

底盤總師 ?研究員級高級工程師

制動尖叫給駕駛員和乘客會造成緊張感,本文以盤式制動器為研究對象,采用模態耦合的方法分析制動噪音,并提供了一種有效的解決方案,對其它同類的制動問題有一定的參考作用,并為相關設計提供了依據。