有限元分析在裝配式雨棚施工中的應用

后正偉

(中鐵建設集團有限公司 技術質量部,甘肅 蘭州 730000)

0 引言

高速鐵路站臺雨棚結構多采用站臺、雨棚分離結構,雨棚采用滿堂支架現澆施工技術,施工技術成熟但其施工周期較長,站臺為狹長結構,工作面較窄,嚴重影響工程進度。2020 年在長治東站完成了雙柱雨棚裝配式實體試驗段施工,驗證了裝配式雨棚的可行性。白銀南站二站臺裝配式雨棚是裝配式混凝土雨棚體系首次在整個站臺落地應用。整體式站臺采用現澆施工,而雨棚采用預制結構再現場吊裝,二者在不同場地分別施工,相較于傳統施工,其建設周期明顯縮短。然而裝配式雨棚結構在高速鐵路站臺工程建設中屬于新興技術,且雨棚結構自重較大,如何保證吊裝施工過程安全,是施工團隊面前的首要問題。MIDAS/Civil 通過幾何建模和網格劃分,能夠迅速、準確地完成結構分析和設計,使吊裝受力分析快速化、準確化、可視化。有限元分析在橋梁、隧道、發電廠、飛機場等民用建筑、工業建筑、基礎設施建設等多個領域的成功應用為高鐵站臺裝配式雨棚施工提供了參考范例[1-4]。

通過有限元分析手段,對預制構件的吊裝、運輸過程進行數值模擬,為吊索的選擇、運輸支架的安全使用提供參考,不僅可以保證構件的安全可靠,最大限度降低生產安全事故發生,還可為裝配式雨棚結構在鐵路站房的大規模推廣應用提供參考。

1 工程概況

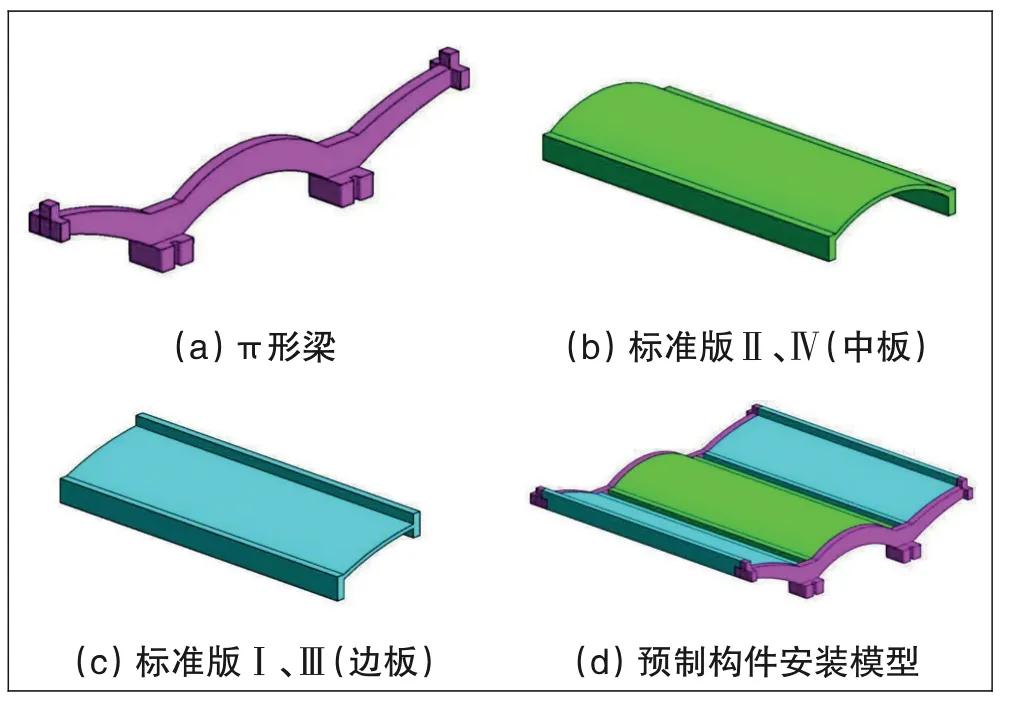

白銀南站的2 站臺P-12 軸—P-33 軸間的站臺,采用預制混凝土裝配式結構施工技術。站臺雨棚基礎與柱采用現澆混凝土結構,柱與預制梁采用半灌漿套筒進行連接,預制板與預制梁間通過支座進行連接。各類型裝配式構件見圖1。

圖1 裝配式雨棚構件示意圖

預制裝配式雨棚全長213.8 m,寬度12 m,共21 跨。按裝配式雨棚結構進行設計,每跨分解為4 個構件進行單獨預制,包括1 道π 形梁、1 塊中板、2 塊邊板,其中2 塊邊板為對稱布置,其尺寸、大小均相同。預制裝配式雨棚構件共20 道π 形梁、21 塊中板、42 塊邊板。根據預制構件形狀及施工工藝技術設計鋼模具,由于中(邊)板共有2類尺寸,其斷面相同而長度不同,因此模具端頭設計為可縱向活動的單獨堵頭,不同長度構件可使用同一模具預制,以達到充分利用模具的目的。

2 起吊過程有限元分析及吊裝材料選取

對裝配式雨棚構件進行受力分析,選取滿足安全要求的吊索、吊環及卸扣等吊裝材料。對于邊板、中板的受力分析,分別選取長度更長的標準板Ⅰ、Ⅱ作為分析對象。標準板Ⅰ、Ⅱ結構參數見表1。

表1 標準板Ⅰ、Ⅱ結構參數

2.1 π形梁

π 形梁長12 m,寬0.3 m,質量10 t,共計20 道。根據JGJ 276—2012《建筑施工起重吊裝工程安全技術規范》[5]中4.3.1 節規定吊索選用應滿足:吊索與所吊構件間的水平夾角α應為45°~60°。π 形梁吊索布置示意見圖2。

圖2 π形梁吊索布置示意圖

2.1.1 吊索選擇

根據三角函數關系可知:當α=45°時,單根吊索受力F1=10×cos45°×10=70.7 kN;當α=60°時,單根吊索受力F2=10×cos30°×10=86.6 kN。因此,單根吊索受力在70.7~86.6 kN。

根據JGJ 276—2012《建筑施工起重吊裝工程安全技術規范》[5]中4.3.1 節規定,吊索安全系數取10,動荷載系數取1.2,則單根吊索所需承受的最大拉力Fs=86.6×1.2×10=1 039.2 kN。

根據GB/T 20118—2017《鋼絲繩通用技術條件》[6]中6×37 型鋼絲繩力學性能參數選擇吊索。由此可知,若要滿足起吊要求,采用2根吊索起吊時,吊索直徑應不小于38 mm(公稱抗拉強度為2 160 N/mm2,破斷力為1 110 kN)。

2.1.2 吊環選擇

根據GB 50010—2010《混凝土結構設計規范》[7]中9.7節關于預埋件及連接件中的規定:吊環應采用HPB300鋼筋或Q235B圓鋼,且吊環錨入混凝土中的深度不應小于30d并應焊接或綁扎在鋼筋骨架上(d為吊環直徑)。驗算吊環應力時,該規范指出每個吊環可按2個截面計算,對于HPB300鋼筋,吊環應力不應大于65 N/mm2。

考慮動荷載系數取1.2,單根吊索承受的最大拉力計算為:當α=60°時,F=8.66×10×1.2=103.92 kN;當α=45°時,F=7.07×10×1.2=84.84 kN。

(1)若單個吊點布置1個吊環,則吊環凈面積a應滿足:當α=60°時,a≥103.92×1 000÷2÷65=800.0 mm2;當α=45°時,a≥84.84×1 000÷2÷65=652.6 mm2。根據鋼筋凈面積參數,吊環選擇鋼筋直徑≥32 mm即可滿足起吊要求。

(2)若單個吊點布置2 個吊環,則吊環面積a應滿足:當α=60°時,a≥103.92×1 000÷2÷2÷65=400.0 mm2;當α=45°時,a≥84.84×1 000÷2÷2÷65=326.3 mm2。根據鋼筋凈面積參數,當α=45°時,選擇鋼筋直徑≥22 mm鋼筋即可滿足起吊要求;當α=60°時,選擇鋼筋直徑≥25 mm即可滿足起吊要求。

2.1.3 卸扣選擇

考慮動荷載系數取1.2,單個卸扣承受的最大質量為8.66×1.2=10.39 t。

根據GB/T 25854—2010《一般起重用D形和弓形鍛造卸扣》[8]選用卸扣規格,應選擇額定起質量不小于12 t 的卸扣。該工程實際施工選擇12 t 卸扣,吊裝施工安全可靠(見圖3)。

圖3 π形梁吊裝施工

2.2 標準板I

2.2.1 有限元分析模型

根據JGJ 276—2012《建筑施工起重吊裝工程安全技術規范》[5]中4.3.1 節要求,吊索選用應滿足“吊索與所吊構件間的水平夾角應為45°~60°”以及“吊索與所吊構件間的水平夾角越小,吊索受力越大”。

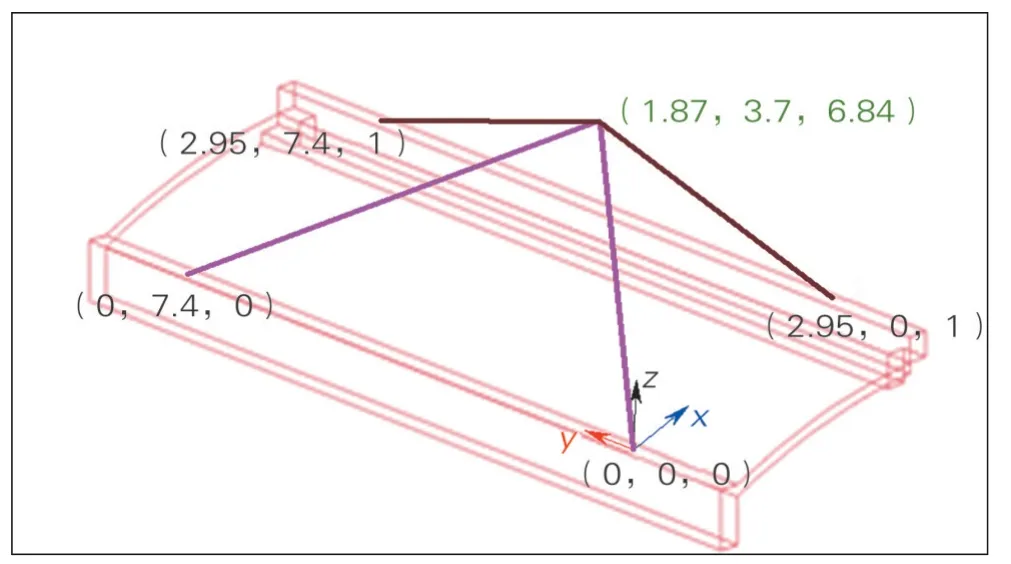

結合當地市場銷售的吊索長度情況,大部分選取長度為4~8 m的吊索。由于標準板Ⅰ形狀較為特殊,根據各吊索空間位置,采用Matlab 求解不同長度吊索組合下吊鉤空間位置及夾角位置,使其夾角滿足45°~60°要求。經計算,采用7、8 m 吊索水平夾角分別為58.94°、48.55°(見圖4),滿足規范要求。

圖4 標準板Ⅰ在7/8 m組合吊索下吊鉤空間位置

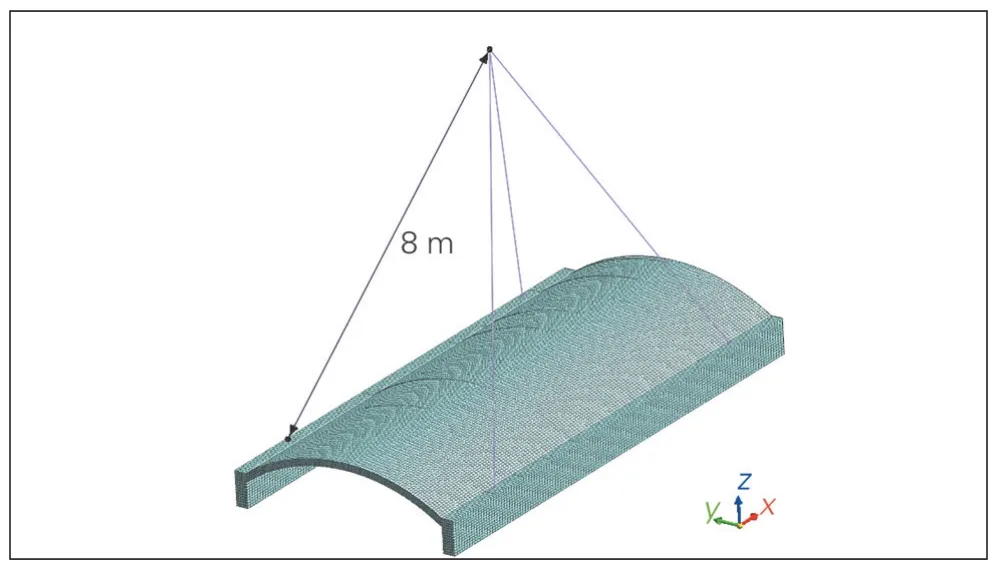

采用MidasFEANX 建立吊裝過程中的標準板Ⅰ有限元分析模型(見圖5),考慮混凝土內部實際配筋情況,其中混凝土采用實體單元,鋼筋采用植入式桁架單元,二者通過位移協調條件傳遞荷載。對于材料本構模型,混凝土抗拉采用雙折線線性本構模型,抗壓采用Thorenfeldt 模型,混凝土剪切通過剪切滯留系數控制,鋼筋采用范梅賽斯模型,不考慮鋼筋硬化、軟化特性。吊索采用桁架單元模擬,起吊沖擊系數取1.2 進行計算。

圖5 標準板Ⅰ有限元分析模型

標準板Ⅰ起吊時,自重荷載下吊索受力見圖6,由圖可知單根吊索最大拉力為72 kN。

圖6 標準板Ⅰ吊裝過程中吊索受力

2.2.2 吊索及卸扣選擇

根據JGJ 276—2012《建筑施工起重吊裝工程安全技術規范》[5]中4.3.1 節指出吊索選用應滿足以下2 點:①吊索可采用6×19型鋼絲繩,但宜采用6×37型鋼絲繩制作成環式或8股頭式;②對于安全系數取值,當使用吊鉤以及卡環鉤掛吊環時,取值不應小于6;當吊重物時,應采取有效保護措施,安全系數取10。

對6×37 型鋼絲繩,安全系數取6 時,換算系數(荷載不均勻系數)取0.82。

對于標準板Ⅰ,已知單根吊索最大拉力為72 kN,應保證鋼絲繩最小允許拉力≥72 kN。由GB/T 20118—2017《鋼絲繩通用技術條件》[6]可知,采用28 mm及以上鋼絲繩時,1 670~2 160 MPa級別鋼絲繩均滿足要求,鋼絲繩可選擇任意芯;若采用26 mm 鋼絲繩,1 670~1 870 MPa 級鋼絲繩建議采用鋼芯;若采用24 mm 鋼絲繩,建議采用1 960~2 160 MPa級鋼芯鋼絲繩。

(2)卸扣選擇。

根據GB/T 25854—2010《一般起重用D形和弓形鍛造卸扣》[8]選用卸扣規格。由單根拉索最大拉力72 kN可知,質量約為7.3 t,因此選用的D形卸扣額定載荷不得低于7.3 t,建議選擇10 t以上D形卸扣,且最大不應超過吊環實際孔徑大小。該工程實際施工中選擇12 t卸扣,經現場檢驗滿足吊裝要求。

2.3 標準板Ⅱ

2.3.1 有限元分析模型

根據JGJ 276—2012《建筑施工起重吊裝工程安全技術規范》[5]中4.3.1 節規定,吊索選用應滿足“吊索與所吊構件間的水平夾角應為45°~60°”以及“吊索與所吊構件間的水平夾角越小,吊索受力越大”。

中國現有的文化創意產業園區可分為五大類,即產業型、混合型、藝術型、休閑娛樂型和地方特色型,每一類型的園區數目及比例如圖2所示[1].

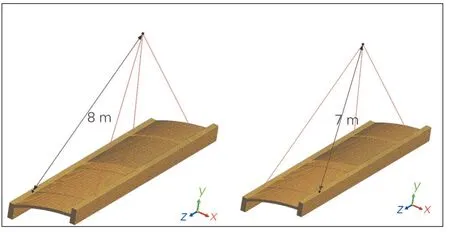

根據當地市場銷售的吊索長度情況可知,大部分吊索長度為4~8 m。當標準板Ⅱ采用8 m 吊索時,吊索水平夾角為57.12°,滿足規范要求,方案可行。

建立標準板Ⅱ有限元分析模型(見圖7),考慮混凝土內部實際配筋情況,混凝土采用實體單元,鋼筋采用植入式桁架單元,二者通過位移協調條件進行荷載傳遞。對于材料本構模型,混凝土抗拉采用雙折線線性本構模型,抗壓采用Thorenfeldt模型,混凝土剪切通過剪切滯留系數控制,鋼筋采用范梅賽斯模型,不考慮鋼筋硬化、軟化特性。吊索采用桁架單元模擬,沖擊系數取1.2。

圖7 標準板Ⅱ有限元分析模型

標準板Ⅱ起吊時,在自重荷載下吊索受力情況見圖8。由圖8可知吊索最大受力為100.6 kN。

圖8 標準板II吊裝過程中吊索受力情況

2.3.2 吊索及卸扣選擇

(1)吊索選擇。對于標準板Ⅱ,已知單根吊索最大拉力為100.6 kN,應保證鋼絲繩最小允許拉力≥100.6 kN。由GB/T 20118—2017《鋼絲繩通用技術條件》[6]可知,采用34 mm及以上的鋼絲繩時,1 670~2 160 MPa級別鋼絲繩使用任意芯均符合要求;若采用32 mm 鋼絲繩,1 670~1 770 MPa 級鋼絲繩建議采用鋼芯,1 870~2 160 MPa級鋼絲繩則可采用任意芯;若采用30 mm鋼絲繩,建議采用1 960 MPa級鋼芯鋼絲繩;若采用28 mm鋼絲繩,建議采用2 160 MPa級鋼芯鋼絲繩。

(2)卸扣選擇。根據GB/T 25854—2010《一般起重用D 形和弓形鍛造卸扣》[8]選用卸扣規格。由單根拉索最大拉力100.6 kN 可知,約為10.3 t,因此選用D形卸扣額定載荷不得低于10.3 t,且最大不應超過吊環實際孔徑大小。參考卸扣標準規格及吊環孔徑大小,該工程選取12 t卸扣進行吊裝使用,滿足現場吊裝施工安全需要。

3 運輸支架有限元分析

3.1 標準板Ⅰ

3.1.1 基礎信息

(1)運輸支架材質:支架采用16 號工字鋼,鋼材材質為Q235,其彈性模量為206 GPa,泊松比0.31,密度為7 850 kg/m3。標準板Ⅰ為C30混凝土結構。

(2)設計荷載:依據最不利設計原則,取標準板Ⅰ進行驗算,長度為10.44 m,尺寸取原設計尺寸。

(3)動力放大系數:考慮構件在運輸過程中的動力沖擊效應,動力放大系數取1.2。

(4)標準板Ⅰ與支架間邊界處理:支架為主要承力構件,因此標準板Ⅰ邊梁與支架接觸區采用僅受壓彈簧邊界處理,實際施工中采用橡膠墊進行襯墊,消除因剛性連接帶來的結構損壞。

3.1.2 有限元分析模型

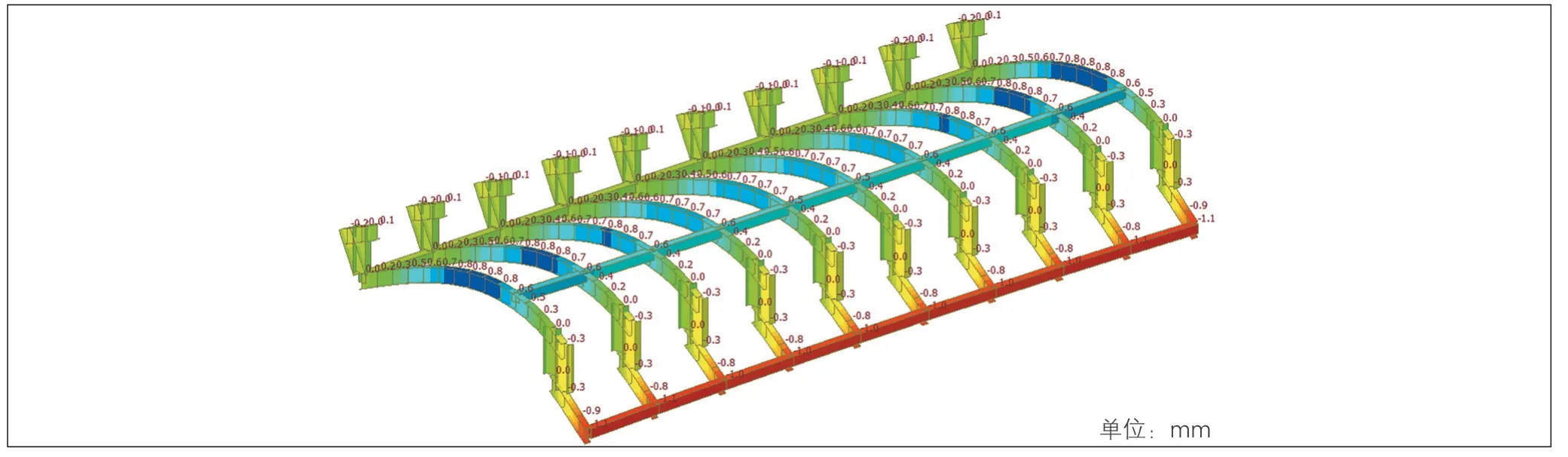

(1)支架有限元模型:采用Midas/Civil 建立標準板Ⅰ運輸支架有限元模型(見圖9),支架主體受力構件采用16 號工字鋼建立,兩側采用方管進行縱向連接,控制其縱向變形。

圖9 標準板Ⅰ運輸支架有限元模型

(2)標準板Ⅰ有限元模型(見圖10):標準板Ⅰ兩側邊梁采用梁單元模擬,標準板Ⅰ采用殼單元模擬,采用剛性連接約束梁單元與殼單元。

圖10 標準板Ⅰ有限元模型

(3)標準板Ⅰ與支架間約束條件:由于標準板Ⅰ荷載作用于支架上時為豎向受壓荷載,因此二者之間采用僅受壓彈簧模擬其特性,實際施工中采用橡膠墊進行襯墊。

3.1.3 有限元分析結果

(1)標準板Ⅰ運輸支架豎向變形:在標準板Ⅰ自重及支架自重荷載下,支架兩側邊緣最大位移為1.1 mm,而在標準板Ⅰ邊梁位置處豎向位移僅0.9 mm(見圖11)。

圖11 標準板Ⅰ運輸支架在最不利荷載下豎向變形

(2)支架所受應力:在標準板Ⅰ及支架自身荷載作用下,支架高處豎桿最大壓應力為5.3 MPa,最大受力位置為兩側長邊上立桿,下側立桿屬于受拉狀態,最大壓應力為5.6 MPa,最大位置位于支架兩側最外緣一根,支架橫梁處以受彎為主,最大彎曲應力為36.5 MPa,最大受力位置為最短邊外側橫梁(見圖12)。

圖12 標準板Ⅰ運輸支架在最不利荷載下應力分布

(3)標準板Ⅰ應力:運輸過程中,標準板Ⅰ最大拉應力為1.22 MPa,最大壓應力為1.28 MPa (見圖13)。

圖13 運輸過程中標準板Ⅰ應力分布

3.1.4 結果評定

由GB 50017—2017《鋼結構設計標準》[9]可知,Q235 鋼材厚度小于16 mm,其抗剪、抗壓、抗彎設計強度為215 MPa。經驗算,架體立桿最大拉應力5.6≤215 MPa,滿足要求;最大壓應力5.36≤215 MPa,滿足要求;橫梁彎曲最大應力36.5≤215 MPa,滿足要求。同時標準板Ⅰ最大拉應力為1.22 MPa,小于C30混凝土開裂應力1.43 MPa,最大壓應力為1.28 MPa,小于C30混凝土抗壓強度14.3 MPa。

經現場實際運輸可知,運輸支架剛度較大,運輸過程中未發生顛簸振動現象,保障了標準板Ⅰ運輸安全。

3.2 標準板II

3.2.1 基礎信息

標準板Ⅱ在基本材質、設計荷載、動力放大系數以及與支架間邊界處理方面的基礎信息與標準板Ⅰ相同,不再贅述。

3.2.2 有限元分析模型

(1)支架有限元模型(見圖14):采用Midas/Civil建立支架有限元模型,支架主體受力構件采用16號工字鋼建立,兩側采用方管進行縱向連接,控制其縱向變形。

圖14 標準板Ⅱ運輸支架有限元分析模型

(2)標準板Ⅱ有限元模型(見圖15):標準板Ⅱ兩側邊梁采用梁單元模擬,標準板Ⅱ采用殼單元模擬,采用剛性連接約束梁單元與殼單元。

圖15 標準板Ⅱ有限元模型

(3)標準板Ⅱ與支架間約束條件:由于標準板Ⅱ荷載作用于支架上時為豎向受壓荷載,因此二者之間采用僅受壓彈簧模擬其特性。

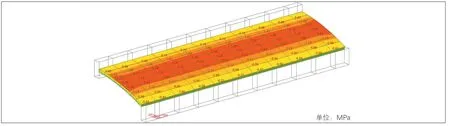

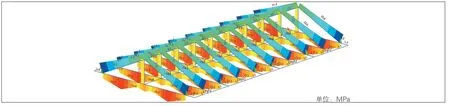

3.2.3 有限元分析結果

(1)標準板Ⅱ運輸支架豎向變形(見圖16):在標準板Ⅱ及支架自重荷載作用下,支架兩側邊緣最大位移為1.44 mm,而在標準板Ⅱ邊梁位置處豎向位移僅1.05 mm。

圖16 標準板Ⅱ運輸支架在最不利荷載下豎向變形

(2)支架應力(見圖17):在標準板Ⅱ以及支架自身荷載作用下,支架斜撐最大拉伸應力為33.8 MPa,最大位置為長邊兩側斜撐,支架橫梁屬于壓彎構件,其壓縮和彎曲應力之和為36.7 MPa,最大位置為兩側橫梁,豎向支撐承受壓應力,最大為13.9 MPa。

圖17 標準板Ⅱ運輸支架在最不利荷載下應力分布

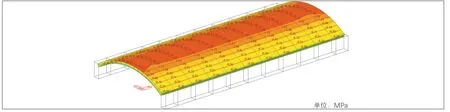

(3)標準板Ⅱ應力(見圖18):運輸過程中,標準板Ⅱ最大拉應力為1.41 MPa,最大壓應力為1.36 MPa。

圖18 運輸過程標準板Ⅱ應力分布

3.2.4 結果評定

根據GB 50017—2017 《鋼結構設計標準》[9],Q235 鋼材厚度小于16 mm 時,其抗壓、抗剪、抗彎設計強度為215 MPa。經驗算,支架斜撐最大拉應力33.8≤215 MPa,滿足要求;橫梁壓彎最大應力36.7≤215 MPa,滿足要求;豎向支撐桿受壓應力最大為13.9≤215 MPa,滿足要求。同時標準板Ⅱ最大拉應力為1.41 MPa,小于C30 混凝土開裂應力1.43 MPa,最大壓應力為1.36 MPa,小于C30混凝土抗壓強度14.3 MPa。

經現場實際運輸可知,運輸支架剛度較大,運輸過程中未發生顛簸振動現象,保障了標準板Ⅱ運輸安全。

4 結束語

預制構件的吊裝與運輸是裝配式結構施工的重要環節,保證吊裝和運輸過程安全是確保整體施工安全的重要內容。提前應用有限元分析技術,考慮施工過程各影響因素,對可能發生安全事故的環節進行精細化分析,可有效保證安裝過程安全,最大限度降低生產安全事故發生,同時還為同類工程的施工安全提供了參考。