空壓機余熱回收技術研究

中國水利水電第八工程局有限公司 趙紅利

空壓機作為生產制造企業常見的設備,每年消耗大量的電能,并產生熱量排放到大自然中,造成了大量浪費。如果能利用好這些余熱,不僅能減少對環境的影響,延長設備的壽命,還可轉變為供生產和生活的熱量,為企業創造良好的效益。

1 空壓機改造原理

空壓機是一個能耗比較大的動力設備,一般空壓機的輸入功率除了部分變成了壓縮空氣的勢能以外,也有一部分的能量以廢熱的形式被排放到空氣中浪費掉。同時,為降低空壓機的油溫,還需要消耗電能開動冷卻風機來冷卻,以保證空壓機的正常運行。充分利用這些浪費的熱能,有利于節能減排,降低工廠的運營成本,同時改善空壓機的運行狀態,提高約5-8%產氣量,節約空壓機的耗電費用。

噴油螺桿空壓機工作原理為:電動機帶動螺桿機旋轉,空氣經過濾器,被吸入螺桿壓縮機中,壓縮成高壓空氣,并與循環油混合形成高壓高溫油氣混合氣體,再進入油氣分離器。油氣混合氣被分離成油和氣后,壓縮空氣經散熱后供給用戶;而循環油氣被分離并凝結成液態油后,經散熱濾器后回到壓縮機,完成一個循環過程。

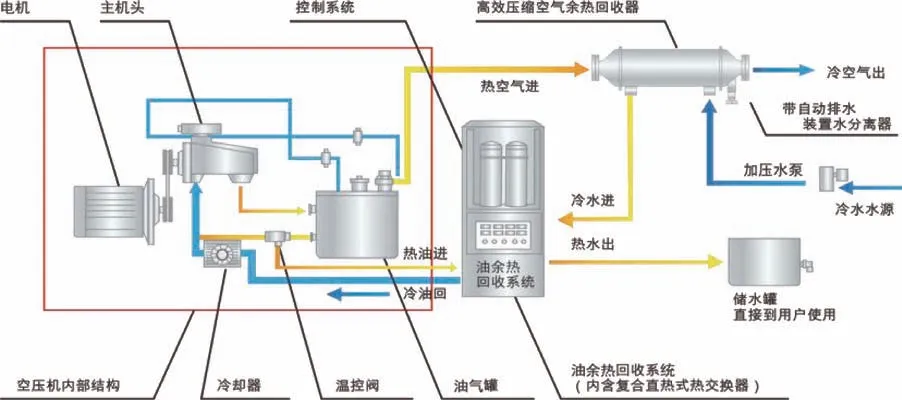

余熱回收系統是一種利用壓縮機高溫油氣熱能通過復合列管式高效熱交換器,將熱能充分回收利用的專用節能設備。它通過能量交換收集空壓機運行過程中產生的熱能,同時改善空壓機的運行工況,是一種高效的余熱利用設備,其改造原理見圖1。

圖1 改造原理圖

空壓機余熱回收主機是將高溫循環油引入機組內與水進行熱交換,將回收的熱能產生活用熱水,給清洗池加熱,廢熱利用。空壓機油熱能回收達到節能目的,同時空壓機系統溫度降低,減少了機器的故障,延長了設備的使用壽命,降低了維修成本,增大了空壓機機油、油/氣分離器更換時限,相應延長了設備的更換和維護期限。

2 實施方案

該株洲工廠需要加溫噴粉線、清洗線、噴漆線廠房分布情況如表1。

表1 廠房分布情況

目前使用2臺制熱量1.5MW(制熱消耗總功率320kW)、1臺制熱量0.8MW(制熱消耗總功率181kW)制熱機組給噴粉線、清洗線、噴漆線廠房供熱,冬季需求基本全開。供/回水溫度為48/40℃,供暖系統循環水量為300.5t/h。

制熱機組裝機總功率:1.5MW×2+0.8MW×1=3.8MW,電費按0.7元/度,一天20h,一年冬季開啟120天計算,運行總費用為(320kW×2+181kW)×0.7元/度×20h/天×120天/年=138萬元/年。

空壓機配置情況:主站為10臺250kW螺桿空壓機,2號廠房為2臺250kW螺桿空壓機,4號廠房為2臺250kW螺桿空壓機,3臺200kW螺桿空壓機,其中2號廠房淡旺季全開啟,淡季停1臺,主站10臺一般不停機。

根據該工廠空壓機的實際情況,可回收熱量計算如表2。

表2 工廠空壓機可回收熱量

根據上表可知,空壓機可回收的總熱量滿足該工廠的生產所需。

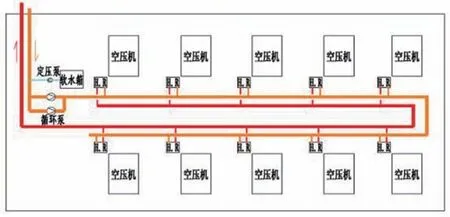

空壓機余熱利用布局見圖2,根據工藝要求,空壓機余熱改造可回收總功率1024kW,回收熱量可代替鍋爐加熱水溫或制熱機組制熱,減少原系統運行時間降低成本。根據該工廠生產情況,選擇最優代替方案,可隨時切換空壓機余熱熱量代替模式,從而達到最優節省成本。

圖2 空壓機余熱利用布局圖

噴粉、噴漆、清洗線余熱改造原理見圖3,主空壓機房余熱回收改造示意見圖4。空壓機改造將高溫循環油引入H.R(余熱回收主機)內與水進行熱交換,將回收的熱能產熱水經循環泵到清洗池各換熱器加熱,循環予以利用。

圖3 噴粉、噴漆、清洗線余熱改造原理圖

圖4 主空壓機房余熱回收改造示意圖

原噴粉、噴漆、清洗線水溫加熱是由鍋爐加熱循環,經過原來的換熱器換熱到熱水洗、預脫脂、主脫脂工作區域進行生產。空壓機余熱回收產出熱水經過新裝換熱器循環,換熱器換熱端并聯到熱水洗、預脫脂、主脫脂工作區域,將空壓機熱量輸入清洗池,延長鍋爐啟動周期,使燃燒器啟動頻率降低至原有60%-90%,甚至在非生產高峰期完全替代鍋爐供熱,使工作區域水溫達到生產要求。

原鍋爐加熱系統聯控改造,當空壓機余熱熱量足夠時,鍋爐系統關閉,空壓機余熱回收系統代替原有的鍋爐加熱系統,當空壓機余熱回收系統熱量不足時(空壓機卸載等外在因素),系統自動檢測工作區域水溫低于生產要求,觸發聯控閥門開啟,原鍋爐系統輔助加熱。主要工程物料配置清單見表3。

表3 主要工程物料配置清單

3 復合列管式換熱系統

目前市場上空壓機余熱回收油路部分的換熱器大部分是采用釬焊板式換熱器,但其常見故障較多。

板式換熱器容易發生外漏、串液現象,由于板材選擇不當(特別是薄壁的板片)導致板片腐蝕產生裂紋或穿孔。板片冷沖壓成型后的殘余應力造成應力腐蝕。板片泄漏槽處有輕微滲漏,造成介質中有害物質濃縮腐蝕板片。受空壓機的壓力及溫度變化影響,板片產生一定的殘余應力,也會造成應力腐蝕,出現裂紋,形成串液。壓力較高一側的介質串入壓力較低一側的介質中,系統中會出現壓力和溫度的異常。如果介質具有腐蝕性,還可能導致管路中其它設備的腐蝕。

板式換熱器由一系列具有一定波紋形狀的板片釬焊而成,板片與板片之間的距離只有2mm左右,造成板間流速過高而壓降偏大。板式換熱器運行一段時間后,因板片表面結垢引起壓降過大。介質進、出口壓降超過設計要求,甚至高出設計值許多倍,嚴重影響系統對流量和溫度的要求。若熱側壓降過大,則一次側流量將嚴重不足,即熱源不夠,導致二次側出溫度不能滿足要求。對空壓機運行造成一定的影響。

本空壓機余熱回收采用復合列管式換熱系統,見圖5、圖6,該系統與結板式換熱器相比有以下優點。

圖5 內部結構圖

圖6 外形結構圖

管路接口全部留外,防止焊渣殘留而產生電位腐蝕;管路經過200kN的壓力試驗,不易發生泄漏;采用新型列管結構,壓損微小,一般小于0.15kN;換熱管僅有1/3的水路高溫區,水的流速超過1.5m/s,且外拉螺紋,使得換熱管不易結垢;在換熱器進出口處預留循環清洗口,方便清理局部的微結垢;不需循環水泵和循環水罐,具有占地面積小、安裝方便、控制簡單、水泵功率低、故障降低等。

換熱器采用了316L不銹鋼三維內肋管技術,實現不銹鋼代替以紫銅管為換熱器的傳統換熱器。換熱器是管套管列管式結構,大管套小管之間形成的管壁,當高溫油流過時形成紊流狀態,低溫小流量流體在殼程和管程流過,經過折流板形成較長的通道,具備了板換換熱效率高的特點,實現了一次性達到高溫流體的效果。復合列管式與板式換熱機組對比見表4。

表4 復合列管式與板式換熱機組對比表

該實施方案使用復合列管式換熱系統優勢明顯:

(1)復合列管式換熱系統改造方案具有熱穩定性好,一旦設定產水溫度,系統各環節設備工作溫度均處于穩定狀態;熱響應強,產水溫度會隨空壓機工況變化,即油溫變化而變化;系統管理方便,由于各設備工作狀態穩定,管理人員容易掌控;余熱連續性被充分利用的優點。

(2)該方案可實現油溫自動調控功能,當全負荷產水時,空壓機油全流量通過余熱回收系統;當低負荷產水時,可根據出水溫度調節余熱回收系統進油量;當空壓機卸載時余熱回收系統根據進油溫度自動調節最大出水溫度或停止出水;當空壓機停機時余熱回收系統不工作且不通水。閉式循環系統通過恒壓變頻改變系統循環量。

(3)安全可靠,當空壓機全停時,工藝加熱系統同樣與原有系統運行工況相同,無需切換。由于改造后工藝用水全天候需要吸收熱量,可與空壓機自身的散熱系統無縫對接,因此可為目前處于高溫工作狀態的空壓機進行降溫,延長空壓機的保養周期,降低維護成本。

空壓機余熱回收系統成功改造后,將螺桿空壓機原本釋放到大氣的余熱利用換熱工藝原理循環加熱工藝用水,達到廢熱利用和節省能源的雙重效果。據統計,每年該工廠至少節約電費約100萬元。