納米聚合物微球/表面活性劑復合調驅體系評價及應用*

吳天江,趙燕紅,程 辰,曹榮榮

(1.中國石油長慶油田分公司油氣工藝研究院,陜西西安 710018;2.低滲透油氣田勘探開發國家工程實驗室,陜西西安 710018;3.西安長慶化工集團有限公司研究所,陜西西安 710018)

長慶油田是典型的低孔低滲油藏,主要采用注水驅替與油井壓裂結合的方式開發。在長期注水開發過程中形成的優勢水流通道產生了低效甚至無效注水,油井含水快速上升,大量剩余油未被驅出,導致最終水驅采收率低。研究表明,采用調剖調驅改善水驅與化學驅等三次采油結合的方式是“擴大波及體積+提高驅油效率”組合式提高采收率的技術方向,集合單項技術優勢發揮調與驅的綜合效果[1-7]。針對長慶低滲透儲層特點,提出采用聚合物微球調驅與表面活性劑驅油結合的技術思路。與聚合物凍膠、體膨顆粒等調驅體系相比,聚合物微球粒徑為微納米級,分散性和運移性良好,可有效解決低滲透儲層調驅注入性關鍵問題[8-12]。在聚合物微球調驅實現液流轉向擴大水驅波及基礎上,注入表面活性劑驅替優勢水流通道區域外的剩余油,最終實現提高原油采收率的目的。

目前,聚合物微球與表面活性劑復合調驅技術整體處于室內研究階段,礦場試驗報道較少[13-15]。已報道的聚合物微球與表面活性劑復合調驅技術以單一性能評價以主。聚合物微球與表面活性劑的注入方式有混注和段塞式注入,哪種注入效果好尚未形成統一認識。本文立足長慶典型油藏特點,評價了聚合物微球調驅和表面活性劑驅油的基礎性能,圍繞復合調驅注入方式,重點研究了聚合物微球與表面活性劑在不同體積比條件下混注、段塞式注入的提高采收率效果,確定聚合物微球與表面活性劑復合驅的最佳注入參數,并在安塞油田進行了現場應用。

1 實驗部分

1.1 材料與儀器

白油、司盤80、吐溫60、丙烯酸、2-丙烯酰胺-2-甲基丙磺酸(AMPS)、2-巰基苯甲酸(MBA)、過硫酸銨、亞硫酸氫鈉,化學純,陜西邦希化工有限公司;烷醇酰胺聚氧乙烯聚醚磺酸鹽、椰子油脂肪酸二乙醇酰胺、無水乙醇,工業級,西安長慶化工集團有限公司;長慶安塞油田脫氣原油,45 ℃下的密度為0.84 g/cm3、黏度為1.91 mPa·s;安塞油田地層水,礦化度93 032 mg/L,離子組成(單位mg/L):K++Na+11 832、Ca2+22 289、Mg2+122、Ba2+497、Cl-58 258、HCO3-34;填砂管巖心,填料為長慶長6露頭砂巖磨碎石英砂,粒徑為177~420 μm(80~40目)。

AIR-1S真空攪拌反應釜,上海歐河機械設備有限公司;Malvern Zetasizer Nano ZSE粒度儀,英國馬爾文帕納科公司;S-4800 型高分辨場發射掃描電鏡,日本日立公司;SVT20N 超低界面張力儀,德國Dataphysics 公司;采油化學劑評價實驗裝置,山東中石大石儀科技有限公司。

1.2 實驗方法

1.2.1 制備方法

(1)聚合物微球乳液的制備。將白油與司盤80混合形成均勻油相,加入丙烯酸、AMPS和去離子水并充分溶解,再加入吐溫40、MBA、過硫酸銨和亞硫酸氫鈉。將上述溶液移至反應釜中,攪拌并逐步加水,高速攪拌10~20 min,快速升溫至50 ℃,通氮氣持續反應2~3 h,得到聚合物微球乳液。

(2)表面活性劑復配體系的制備。將烷醇酰胺聚氧乙烯聚醚磺酸鹽與椰子油脂肪酸二乙醇酰胺按質量比3∶1 置于500 mL 燒杯中,加入5%無水乙醇,攪拌均勻,得到表面活性劑復配體系。

1.2.2 性能測試

(1)微球形貌及粒徑測試。將聚合物微球乳液用無水乙醇洗滌破乳、離心分離和真空干燥處理后,用掃描電鏡觀察微觀形貌,用激光粒度儀測量粒徑分布。

(2)油水界面張力的測定。參照石油天然氣行業標準SY/T 5370—2018《表面及界面張力測定方法》,用超低界面張力儀測定油水兩相界面張力。

(3)巖心驅替實驗。①微球封堵性能實驗。將填砂管巖心模型飽和地層水,測定孔隙體積;在一定泵排量下測量巖心的水測滲透率,記錄壓力及對應流量;向巖心中注入聚合物微球,50 ℃恒溫老化48 h;后續水驅,記錄相關數據并計算。②表面活性劑、聚合物微球/表面活性劑復合體系驅油實驗。將填砂管巖心模型飽和地層水,測定孔隙體積、水測滲透率,飽和原油;水驅油至巖心出口端含水100%,計算水驅采收率;分別開展注表面活性劑、聚合物微球/表面活性劑復合體系實驗,記錄相關數據并計算最終采收率。

2 結果與討論

2.1 微球形貌及粒徑分布

納米聚合物微球初始粒徑小,一般為50~300 nm,根據應用需求可通過改變合成條件調節微球粒徑大小。微球具有水化膨脹特性,膨脹倍數為20~100 倍。因合成條件的不同,微球初始粒徑大小具有差異性,其遇水后的膨脹速率和最終的膨脹倍數并不完全相同。通過掃描電鏡可以觀察到粒徑為50 nm的微球在水化膨脹過程中不同階段的粒徑變化及分布,如圖1所示。微球原液未水化前,顆粒粒徑為50 nm且分布相對均勻,呈緊密排列堆積狀態,邊界模糊。將微球乳液配制成水溶液后發生水化膨脹,微球顆粒開始不斷聚集,水化膨脹3 d后的微球粒徑由50 nm膨脹為0.6~1 μm,分散性、球形度均較好。水化8 d后,微球粒徑變為1~5 μm,分散性、球形度仍較好保持,但微球顆粒局部團聚特征明顯,大粒徑顆粒周圍吸附聚集了多個小粒徑顆粒。

圖1 聚合物微球不同水化階段的微觀形貌

用激光粒度儀測試微球不同水化階段的粒徑分布。由圖2 可見,聚合物微球粒徑呈明顯的高斯正態分布。聚合物微球初始粒徑D50(中值粒徑,即顆粒累計分布為50%的粒徑)為50 nm,水化膨脹3、8 d 后的粒徑變為800 nm、5 μm。隨水化時間的延長,膨脹倍數幾乎未發生變化,即聚合物微球的膨脹倍數約100倍。

圖2 微球不同水化膨脹階段的粒徑分布

2.2 油水界面張力

2.2.1 表面活性劑復配體系

在室溫26 ℃、礦化度90 g/L 的條件下,不同質量濃度表面活性劑復配體系的油水界面張力值隨時間的變化如圖3 所示。由圖3 可見,隨著時間的延長,表面活性劑復配體系的油水界面張力均表現出先快速降低后快速升高再趨于平穩的特點。表面活性劑質量濃度越高,界面張力降幅越大,其動態界面張力最低值越小。表面活性劑質量濃度為3、4 g/L時的動態界面張力最低值可達到10-3mN/m。綜合考慮,表面活性劑復配體系的適宜用量為3 g/L。

圖3 復合面活性劑加量對油水界面張力的影響

2.2.2 微球與表面活性劑混合液

固定表面活性劑復配體系的質量濃度為3 g/L,在室溫26 ℃、礦化度90 g/L 的條件下,考察表面活性劑與不同質量濃度聚合物微球混合液的油水界面張力值及其隨時間的變化,結果如圖4 所示。由圖4 可見,聚合物微球與表面活性劑混合液仍能有效降低油水界面張力,表現出先快速降低后緩慢升高的趨勢。微球質量濃度越大,其與表面活性劑混合液降低界面張力的幅度越小,未達到10-3mN/m數量級。微球質量濃度為1、2、3 g/L 時對應的油水界面張力最低值依次為0.0123、0.0300、0.0501 mN/m。微球分散相的加入增加了混合液的黏度,一定程度上屏蔽了表面活性劑的界面活性以及形成膠束的能力,導致界面張力降低幅度變小。由此可見,聚合物微球不利于表面活性劑提高驅油效率。

圖4 表面活性劑與不同濃度微球混合液的油水界面張力

2.3 復合調驅性能

2.3.1 微球封堵性能

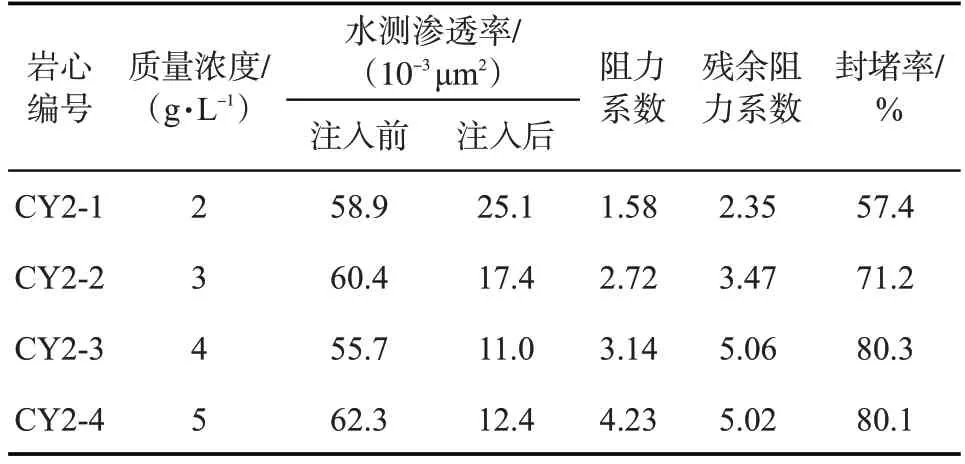

利用長50 cm、管徑2.5 cm 的填砂管,制作4 個滲透率為55.7×10-3~62.3×10-3μm2的巖心模型,考察不同質量濃度聚合物微球的調驅封堵性能,結果如表1 所示。隨著微球質量濃度的增加,巖心的阻力系數、殘余阻力系數和封堵率均增大,表明微球可有效降低巖心滲透率實現封堵。質量濃度大于4 g/L 時的微球封堵率約為80%,質量濃度為5 g/L 時的封堵率變化不明顯。因此,巖心驅替實驗中,聚合物微球適宜的注入量為4 g/L。微球質量濃度增加,增大了分散性微球顆粒的聚集度并形成比表面堆積效應[16],通過不斷突破孔喉、運移,最終駐留在地層深部產生深部調驅的效果。微球注入過程中壓力呈現波動式上升,且質量濃度越高,壓力波動越明顯(圖5),具有堵而不死、動態調驅的特性。

圖5 不同濃度微球調驅實驗中注入壓力隨注入量的變化

表1 微球質量濃度對填砂管封堵性能的影響

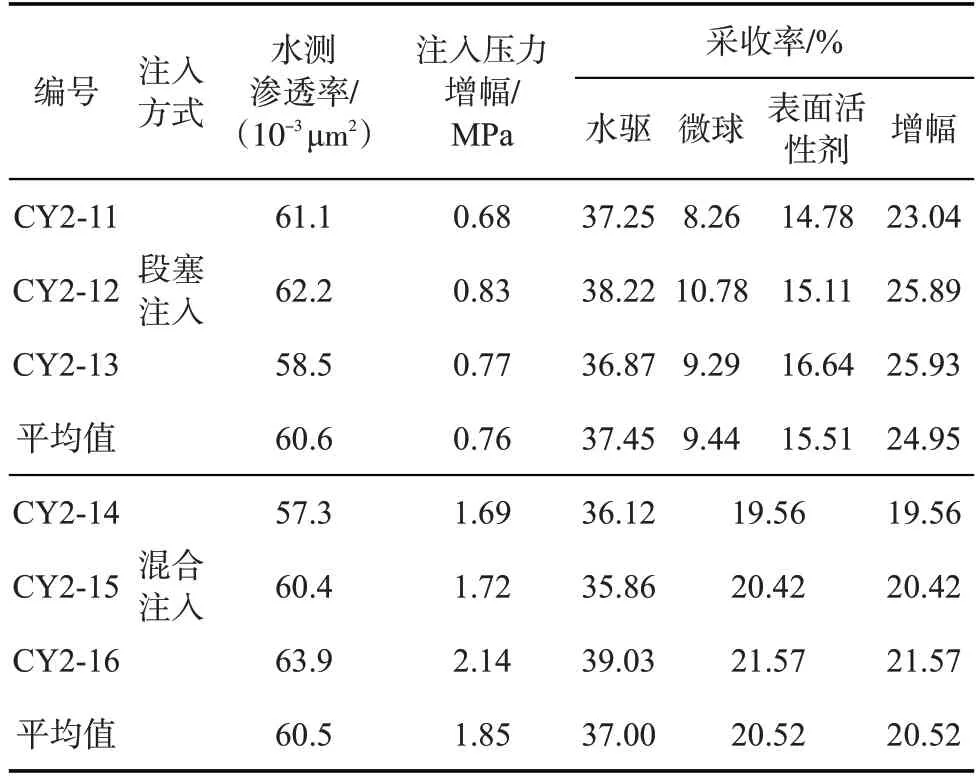

2.3.2 驅油注入方式優選

設計兩種實驗方案。第一種混合注入方式為4 g/L 聚合物微球與3 g/L 表面活性劑混合液驅替,第二種段塞注入方式為先注4 g/L聚合物微球、再注3 g/L 表面活性劑驅,考察不同注入方式對聚合物微球/表面活性劑復合驅效果的影響。為便于對比,混合注入和段塞注入總體積保持不變,兩種注入方案的聚合物微球與表面活性劑注入體積比均為1∶1。由表2 可見,段塞注入采收率平均提高24.95 百分點,混合注入采收率平均提高20.52百分點,段塞注入方式的驅替效果好于混合注入。從注入性看,段塞注入平均壓力增加0.76 MPa,混合注入平均壓力增加1.85 MPa。混合注入壓力增幅大,不利于復合驅現場注入。圖6、圖7 分別為CY2-11 號填砂管微球與表面活性劑段塞注入、CY2-15號填砂管微球與表面活性劑混合注入的實驗動態生產曲線。可以看出,段塞注入壓力上升慢,提高采收率幅度大;而混合注入壓力上升快,提高采收率幅度小,且實驗過程中微球與表面活性劑混合液有明顯增稠變黏現象。在2.2.2 節界面張力測試過程中發現混合液不利于發揮表面活性劑的驅油作用。對于微球與表面活性劑混合液,在微球先期注入調驅封堵過程中,吸附損耗了部分表面活性劑。因此,現場采用段塞注入方式。

表2 不同注入方式復合驅提高采收率實驗結果

圖6 微球與表面活性劑段塞式注入實驗動態生產曲線

圖7 微球與表面活性劑混合注入實驗動態生產曲線

2.4 現場應用

安塞油田平均孔隙度13.7%,平均滲透率2.29×10-3μm2,是中國陸上開發最早的整裝特低滲透油藏。注水開發近30年,采出程度高,含水上升快,產量遞減大,水驅不均矛盾突出。2016 年,在該油田開展了19個井組聚合物微球/表面活性劑復合驅試驗。試驗區檢查井水淹解釋的強水洗帶平均滲透率為16.3×10-3μm2,示蹤劑監測解釋的優勢大孔道的滲透率在49×10-3~300×10-3μm2之間。通過聚合物微球調驅擴大波及后再注表面活性劑提高驅油效率。聚合物微球注入量4 g/L、表面活性劑注入量3 g/L,注入速度按注水井的地質配注執行。聚合物微球、表面活性劑注入體積各0.03 PV,總注入體積0.06 PV。

19 口注水井調驅后的平均注水壓力由10.6 MPa 上升至11.3 MPa,增加0.7 MPa,表明復合調驅體系在地層實現了深部運移。3口可對比井吸水剖面測試結果表明,注聚合物微球后吸水厚度由9.23 m 增至10.27 m,平均單井吸水厚度增加1.04 m,尖峰狀吸水變為均勻吸水,水驅效果明顯改善。聚合物微球注入2 個月后對應油井開始見效,動態上表現為產油量上升,含水上升趨勢得到抑制。綜合含水由71.4%下降至70.1%,含水小幅下降并保持穩定。日產油量由試驗前的82.8 t 上升至88.5 t,最高峰值達到92.5 t/d,累計增油3576 t。

3 結論

聚合物微球初始粒徑一般為50~300 nm,具有水化膨脹特性,膨脹倍數為20~100 倍。通過掃描電鏡觀察到微球水化膨脹過程中的聚集特性,其粒徑呈典型的高斯正態分布。表面活性劑最適宜的加量為3 g/L。聚合物微球與表面活性劑混合后黏度增大,屏蔽了表面活性劑的界面活性以及形成膠束的能力,導致油水界面張力降幅變小,不利于表面活性劑驅油。聚合物微球對巖心的封堵性較好,質量濃度大于4 g/L 時巖心的封堵率約80%。聚合物微球與表面活性劑最佳注入方式為體積比1∶1的段塞式注入。聚合物微球與表面活性劑復合驅技術在安塞油田現場應用效果良好,累計增油3576 t。