寬帶終軋溫度自適應智能控制命中率影響因素及提升措施研究

黃治東

(萊蕪鋼鐵集團銀山型鋼有限公司板帶廠, 山東 濟南 271104)

隨著高精度、高性能產品相關控制標準的逐步提升,傳統技術早已無法滿足市場對產品的需求,而無法滿足現代市場控制精度要求的傳統終軋溫度控制模型也已退居市場舞臺。目前鋼鐵市場形勢不斷惡化,對鋼鐵產品結構進行升級以及對相關制造工藝進行改革創新已成為時代發展的必然趨勢,縱觀我國現階段鋼鐵發展現狀,目前鋼鐵產能出現較為嚴重的過剩現象,即供大于需。人們生活質量不斷提升的同時,需求也在不斷變化,對于高質量高品質產品更是不斷追求。就我國目前較為成熟的萊鋼1500熱軋寬帶生產線來說,自投入生產以來,已經為企業生產出高達20 個成熟品種,這個產出已經遠遠超出了原本的設計要求,但基于此現狀,也暴露出該生產線產出的產品質量存在一定程度的不足,或者可說存在一定的缺陷。

1 現階段帶鋼產品的現狀分析

對于目前的生產需求來說,現階段的板形已經無法滿足目前的市場需求,尤其在薄規格產品的生產過程中,相對來說其不足之處展現得更為突出,而這種不足直接拉低了整體帶鋼質量。對于鋼板組織以及性能來說,終軋溫度是較為重要因素。在進行板帶熱連扎的過程中,產品尺寸的精度、力學性能以及軋機負荷的合理分配都取決于帶鋼軋制溫度,帶鋼軋制溫度所起作用顯著。因此,只有科學有效地提高終軋溫度的命中率,才能將產品質量提升一個檔次,提高產能,從而為企業創造更大的效益。從其字面意思理解,所謂的終軋溫度也就是在進行熱軋生產過程中,最后剩余的溫度就是終軋溫度,而終軋溫度在整個生產制造環節當中,其溫度的高低與其產量以及質量有直接的關系。而終軋溫度過低不但會降低鋼的塑性,還會增強鋼原有的變形抗力,因此很容易產生類似尺寸超差、耳子、折疊等缺陷問題。因此,為提高終軋溫度命中率,進行相應工藝優化及相關設備的升級是我國在該行業發展過程當中的一項重要變革。

就目前的帶鋼產品終軋溫度命中率現狀而言,現有指標與目標要求有一定的差距。當加熱爐的溫度控制得不夠嚴謹、不夠準確時,極大可能直接造成帶鋼產品終軋溫度命中率低的問題;此外,若現場儀表設備在進行檢測時出現問題,或是在進行二級模型設定的過程當中,工作人員在操作上出現問題,這都極有可能直接導致帶鋼產品終軋溫度命中率相對較低的情況。

對于終軋溫度命中率比較低的問題,在實際工作中,一般采用QC 方式進行解決,以此改善寬帶終軋溫度加熱爐內溫度控制不夠準確、現場儀表設備檢測、二級模型設定以及操作原因和季節原因而帶來的終軋溫度命中率低的問題。

在進行相關調查研究時發現,帶鋼終軋溫度命中率相對較低的情況一般在90%以下,而我國該行業當中先進企業的終軋溫度命中率一般在98%以上,由此可見差距還有很大。而造成命中率比較低的原因主要有:加熱爐溫度控制不準確、現場儀表設備檢測問題、二級模型設定問題、人工操作原因、季節影響。

要想提高產品質量,并提高企業的產出率就需要對導致終軋溫度命中率低的影響因素進行一定程度的制約。而目前市場上大多數采用自適應智能控制體系,以此來實現將寬帶終軋溫度命中率提升至98%以上。

2 終軋溫度命中低的影響因素分析

在實際的生產制造過程當中,影響帶鋼產品終軋溫度的影響因素較多,無論是受加熱爐爐溫度鋼坯加熱狀況、除鱗水、粗軋機遠近程度、熱卷箱投入、機架間冷卻水、帶鋼穿帶速度、層冷冷卻效果等的影響,還是季節變化所導致的天氣溫度的變化,都會對帶鋼產品終軋溫度產生或多或少的影響。但是在生產過程當中,要想有效提高生產效率,就需要在較短的時間內,準確無誤地對其要因進行確定。而在確定影響因素的過程中,就需要對加熱爐鋼坯加熱溫度質量進行相應考察,在該行業內有對熱軋生產加熱爐鋼坯加熱溫度詳細的質量要求,需對于鋼坯的表面與中心溫差、鋼坯的“黑印”溫差以及鋼坯的爐間平均溫差進行相應的考核。而在進行加熱鋼坯的過程當中,這些溫差是加熱工序生產過程中必不可缺的重要因素,而在進行軋機模型的設定以及模型計算精度的過程中,溫差越大對其相關的影響就會越大。而且溫差越大,對軋機的影響也大,會影響“彈跳”及板卷厚度精度,嚴重時會造成軋機跳閘或者發生設備事故、質量事故等。

經過分析可知,要想提高加熱的均勻性,就需要對爐體散熱進行優化改進。由于爐門的密封效果不佳是影響出爐鋼坯溫差的主要影響因素,該原因導致出現冷風或者是冒火現象。因此,對于爐門結構進行相應調整是迫在眉睫的改進措施。為有效調整爐門結構以及密封度,可以從吊掛方式、密封效果等方面進行研究改進,將原設計的兩扇三吊點改為每扇爐門兩個吊點,以保證爐門在升降過程中可在升降軌道內活動,降低冒火現象。同時在爐門底部增加絕熱包扎,降低散熱損失,確保待出爐鋼坯溫差均勻,滿足后續軋制需要。

3 改進措施

要想擺脫目前產能現狀,提高產品質量,滿足消費需求,適應市場變化,首先需要升級控制系統及組態。目前所采用的控制系統CPU 模塊以及其相對應的信號模塊是需要進行升級換代的,現階段的控制系統以及信號模塊相對來說比較落后,無法適應現代生產的需求。I/O 點的統計過程需要根據目前的現場工藝流程需求以及儀表清單進行,以從中獲取所需的相應材料數據,之后進行提報。原有控制系統在進行審閱、信號、TDC 系統設計選型的同時,還需要對其進行科學合理的分配以及PLC 系統I/O 卡件的排布,從而使控制系統運行速度得到顯著提升,同時加強系統的可擴展性。

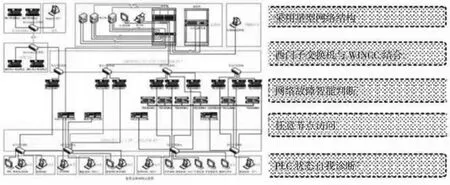

其次需要對其網絡結構進行相應的重新設計。要想使其通信負載能力有所提高,就需要對其網絡結構進行相應改造,從而使其擴展性能得到較大程度地提升。在進行重新設計的過程當中,將WINCC與工業以太網進行結合,以此可實現對于任意節點的隨意訪問,同時具備遠程干擾功能。這種改革有效地降低了相關的維護成本,更重要的是使其維護工作變得更加便捷,大大提高維護效率。控制系統的網絡升級改造示意圖如圖1 所示。

圖1 網絡升級改造

再次,就是需要對其程序以及設計畫面進行編制,對關鍵的終軋以及層冷進行有效地反饋控制,從而大大加強溫度控制過程中的實時性,實現自適應智能溫度控制,程序運算能力強大,運行速度快。畫面結合工藝,以灰色為底色,流程一目了然,數據清晰,讀取方便,增加操控性。

4 結語

要想提高寬帶終軋溫度自適應智能控制命中率,就需要對其終軋溫度進行嚴格把控,軋后帶鋼內部的金相組織以及力學性能在較大程度上都是由終軋最終的溫度高低來決定的,因此,要想改變目前這種生產現狀就需要不斷進行探索,從而選擇出一種較為先進的操作方法來提高終軋溫度的命中率。