綜采工作面頂板及煤壁的注漿加固研究

方民新

(陽煤集團開元公司, 山西 壽陽 045400)

隨著采高的增加,大采高綜采工作面其垮落帶的高度也會隨之增加,面臨的問題就是工作面的礦山壓力顯現程度會越發激烈,這也是致使工作面周圍的煤體出現破碎、頂板冒落現象以及煤壁片幫事故的主要原因[1],毫無疑問對工作面的安全高效生產是非常不利的。本文以華陽集團開元公司9714 大采高工作面回采期間回風巷兩側的煤體破碎為研究背景,展開了注漿加固相關工作,保障了井下的安全正常生產。

1 注漿加固技術發展及研究現狀

截止到目前,注漿技術已經有了兩百多年的歷史了,回首過去的兩百余年,注漿技術從誕生到現在,完成了一次又一次的發展與創新,以至于到今天形成了一套比較完備的技術體系。此外,在相關設備以及儀器的發展與創新上,同樣取得了很大的進展。

現階段,在國內的許多工程項目中,都能找到注漿加固技術的身影。同時該技術的相關研究也吸引了國內外眾多的學者與專家,結合工程實例開展研究。其中比較知名的學者,比如羅恒將注漿技術與隧道加固工程相結合,從而達到了隧道加固目的以及防滲水、堵水的效果,圍巖強度問題得到了有效的解決,同時該技術也便于工程實施。田樹寶依照實際工程案例,提出了一種大棚超前帷幕防水注漿技術,并通過恰當的材料配比以及參數的設置,將其應用到實際中。周謨遠將注漿技術與富水砂層相結合,根據目前傳統的注漿技術,研究了圓孔應力分布理論在土層中的應用[2]。

即便從無到有,再到廣泛應用到國內外各行各業的實際生產中,然而在筆者看來,現有的注漿技術還并不完善,依舊存在著許多的不足,大部分的注漿加固理論還無法應用到實踐生產中,因此,基于上述情況,展開對該項技術的進一步研究就顯得十分有意義。

2 工程概況

華陽集團開元公司9714 綜采工作面,根據現有的地質資料,該綜采工作面的煤層厚度為4.9~5.3 m,平均煤厚為5.13 m,服務于該工作面的開切眼長度為220 m,工作面整體推進距離1 110 m,針對該煤層厚度,最終決定采用大采高一次采全高的采煤方式,將采高設置為3.2 m。該工作面北側為相鄰工作面推進過后留下的采空區。對于通風方式的選擇采用全風壓W 型通風方式,對于通風系統的布置,按照傳統的“兩采一回”方式進行布置,即進風任務由服務于該工作面的膠帶巷、輔助運輸巷以及輔助進風巷承擔,回風任務由服務于該工作面的回風巷承擔。為了節省工程及人力,9714 工作面的輔助進風巷道是相鄰9713 工作面的回風巷。由于相鄰工作面在進行回采時,是采用沿空留巷的方式建立混凝土墻,因而能夠作為9714 工作面的輔助進風巷。當綜采工作面推進到1 000 m 左右的距離時,9714 工作面的部分液壓支架發生的煤壁片幫、局部漏頂的事故,如果繼續進行工作面的推進工作,則極有可能出現頂板冒落等事故,此外,服務于該綜采工作面的回風巷,要使得工作面具有回風斷面的保障,進而對該處煤體的穩定性進行維護。綜合上述的因素,針對出現煤壁片幫、局部漏頂現象的液壓支架周圍煤壁及頂板,采用注漿加固技術來提升該區域煤體的整體性,從而避免出現煤壁片幫以及頂板冒落等事故。

3 工作面頂板破碎原因分析

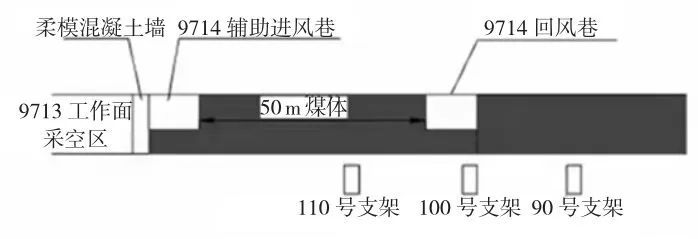

由于9714 工作面采用的是無煤柱開采,即不留設煤柱進行支護,同時服務于該工作面的輔助進風巷以及回風巷的巷道斷面,其尺寸均為5.0 m×3.6 m,且都是布置在了煤層頂板中,也就是沿著煤層的頂板進行布置,支承頂板的支架位于該回風巷的右邊,具體的工作面布置圖如圖1 所示,現將工作面頂板破碎的原因匯總如下:

圖1 9714 綜采工作面布置圖

1)在9713 工作面推進時,9714 工作面的回風巷出現底鼓現象,且煤壁兩幫內縮,從而煤壁遭到破壞,由此可以發現,此區域的煤體事先已經遭到了破壞,并且試驗工作面要進行50 m 煤體的回采工作,就會使得該區域的煤體出現二次壓力破壞,這樣無疑是在一定程度上影響了煤體的完整性。

2)9714 工作面采用的是支掩式綜采放頂煤液壓支架,該支架的最大支承高度為4.0 m,然而工作面的平均厚度為5.13 m。該工作面回風巷處有支架3 組,施工人員即便盡力調整液壓支架的支撐角度,但是支撐效果仍然不是好,也就致使工作面的頂板壓力逐漸傳遞到煤壁的兩幫,使得工作面在回采過程中,導致煤壁的片幫,頂板的漏頂。

3)當9714 工作面推進到90 m 時,工作面遇到了斷層,該斷層長1 m,屬于正斷層,同時呈現延伸的趨勢,使得該區域的煤體破壞程度進一步加劇。

4 注漿加固方案

本次注漿用的材料,我們選用有機高分子型號的注漿材料,主要是由于該注漿材料的漿液具有較好的流動性、較強的滲透性以及較強的粘結性[3],針對破碎煤體的加固可以起到不錯的效果。

4.1 鉆孔參數

鑒于工作面回風巷兩側存在較為破碎的煤體,現在回風巷兩側布置鉆孔,由于工作面存在超前支承壓力,因而將鉆孔的深度設置在15~20 m 左右,從而通過注漿的方式,使圍巖的整體強度得到提升。

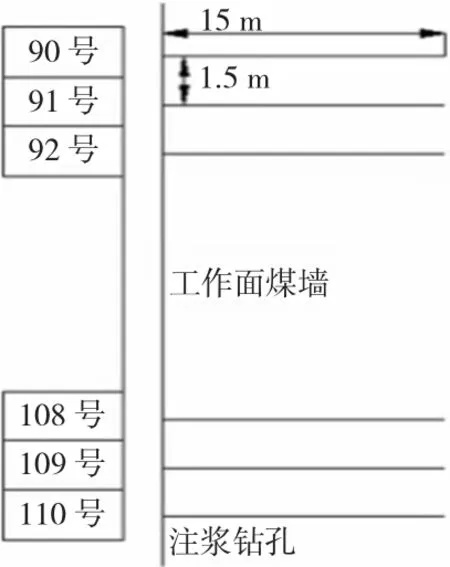

1)將工作面液壓支架范圍內出現破碎煤體的區域進行注漿操作,每個液壓支架布置一個鉆孔,同時鉆孔要沿著垂直方向進行布置,鉆孔深度保持在15~20 m之間,鉆孔的位置要與煤層底板保持一定距離,鉆孔的直徑以及相鄰孔間間距都要有所設置。鉆孔布置圖如圖2 所示。

圖2 9714 工作面注漿鉆孔布置圖

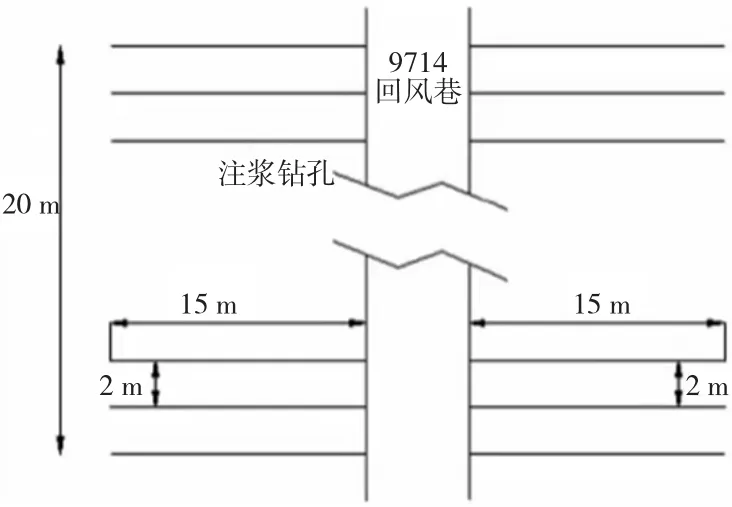

2)從工作面回風巷向煤壁兩側展開注漿工作,此次的試驗范圍為回采工作面來往方向20 m,鉆孔同樣沿著垂直方向進行布置,同時,鉆孔的位置要與回風巷的頂板保持一定距離,鉆孔的直徑以及相鄰孔間間距都要有所設置。鉆孔布置如圖3 所示。

圖3 9714 回風巷鉆孔布置圖

4.2 注漿工藝

1)按照理論設計進行鉆孔的布置。

2)組裝多功能泵及其配件和修復注射槍,和洞孔密封裝置位于近2 m。

3)進行灌漿,將兩條吸入管依次置入兩種材料之間,容積比1∶1,通過活塞壓縮空氣發動機的作用下運動,并隨著氣壓的作用使原材料經過活塞運動進入輸送管,再輸送到注入槍,最后利用注入槍的注射注漿孔,使原材料直接流入縫隙中,并迅速產生響應以實現密封的目的。

4)專用氣泵在正常工作水壓超過7 MPa 時,應當觀測氣泵的正常工作狀況。一旦泵壓不斷增大,接近于10 MPa,隨即灌漿完成。

5)立即停止注漿材料,將管道和攪拌槍用樹脂工藝重新清洗一遍。

6)重復上述步驟。

7)注漿結束后對相應儀器進行清洗。

5 注漿效果

本次的注漿工作分別針對9714 工作面的煤壁,以及服務于該工作面的回風巷的兩側進行鉆孔的布置,此次注漿共計消耗漿液10 t 左右,通過分析注漿前后工作面圍巖的強度,可以發現經過注漿加固后,回風巷兩側的煤體其整體性得到了很大程度的改善,液壓支架周圍的煤壁片幫現象也相對減少,在一定程度上控制了圍巖的基本穩定。

6 論語

通過研究工作面頂板及煤壁的破碎機理,出于對該工作面回風巷斷面的護理,引出了采用注漿加固技術來對支離破碎的煤巖體進行注漿加固,從而提升工作面煤體的相對穩定。此外,通過對煤壁以及回風巷兩側的煤體展開注漿加固的工作,完成了對煤體中存在的裂隙填充的任務,整體提升了煤體的連貫性,在減少綜采工作面煤壁片幫、頂板冒落等事故中,起到了積極的作用,在一定程度上保障了綜采工作面的安全高效生產。