高檔家電彩涂用鍍鋅板的質量提升及優化研究

宋 哲

(河北鋼鐵集團邯鋼公司, 河北 邯鄲 056015)

近年來,隨著家電行業的高速發展,鍍鋅產品因其良好的涂裝性能和均勻的外觀受到各家電廠的青睞,目前國內各大鋼廠均著力于開發生產適銷對路的薄板鍍鋅產品[1-4]。因用鍍鋅基板涂漆后的高檔家電彩涂板無晶界印跡,因此鍍鋅基板在提升高檔家電面板的外觀以及降低漆膜厚度、節約成本上有著很大的優勢,已經成為了家電廠家的必選產品。但如果基板存在缺陷,僅僅依靠20μm 左右的涂層來遮蓋是很難彌補的,并且往往會將基板缺陷放大化。因此,本文對鍍鋅表面質量提升進行了研究,并對生產工藝等進行了改善及優化。

1 鍍鋅板生產現狀及問題

邯鋼邯寶冷軋鍍鋅線為邯鋼集團首次引進的無鋅花鍍鋅板生產線,設計年生產能力為80 萬t,具備生產高檔家電彩涂用外板能力。經過幾年生產摸索,普通用途的無鋅花鍍鋅板生產經驗較豐富,產品質量等各類指標都較好。高檔家電彩涂板由于直接使用在最終家電產品外殼,因此是表面質量要求最高的鋼鐵產品之一,其對鍍鋅基板的質量要求非常高。在實際生產過程中,往往由于原板的表面缺陷、操作工藝不當或外來污染物等因素影響,使得熱鍍鋅鋼板的鍍層表面存在缺陷,嚴重影響表面質量、加工性能和最終的涂裝質量。

2 鍍鋅板表面質量改善及提升措施

針對上述情況,結合生產實際及現狀,使用六西格瑪精益管理DMAIC 方法、PDCA 攻關方法等過程控制方法對生產中不同工序進行了改善及優化。

2.1 提升帶鋼表面清洗質量

為了除去冷軋時帶鋼表面黏附的雜質(軋制油和鐵粉等),提高帶鋼表面的清潔度,對噴淋壓力進行改進,在過濾器后加裝了機械式壓力表,其作用有兩點,一是可以校準電子式壓力表,二是通過過濾器前后壓力表讀數可分析出堵塞位置及規律,以便制定清理周期來進行清理,從而保證整個噴淋水循環系統連續穩定地運行,提升清洗效果。

其次應加強漂洗水純凈度控制,若漂洗區域使用電導率過高的臟水,帶鋼表面將會得不到徹底清洗。所謂干凈水就是漂洗水的電導率要控制在0~40μs,為實現這一功能的自動控制,通過優化電氣系統來實現自動補水閥和電導率儀的連鎖作用,當電導率大于40μs 時,該閥會自動啟動補水,以降低電導率,直至將其控制在要求范圍內。

2.2 提升鍍鋅效果

鍍鋅流程是鍍鋅線核心工序,對高檔家電用鍍鋅板表面質量起著決定性作用。針對現場情況,首先通過優化鋅液成分來保證無鋅花產品鋅鍋鋅液成分的穩定,設定鋅液成分控制目標,將w(Al)控制在0.18%~0.22%,w(Fe)控制在0.03%以下,鋅鍋的中w(Pb)和w(Sb)需要嚴格控制在0.001%以下,并制定了現場鋅渣撈取管理規定和鋅渣的撈取規范,保證了撈渣效果,提高了鋅鍋內鋅液成分的穩定性;其次,將噴吹由壓縮空氣改為氮氣噴吹,可以避免鋅液在高溫下發生氧化,消除鋅層凝結線、小云紋等缺陷,降低鋅耗。

2.3 提升光整效果

為了改善光整效果,提升表面質量,根據鋼種、規格特性,設計了不同輥徑的工作輥進行軋制,使得光整軋制力、延伸率及表面質量都能滿足高檔表面要求。具體鍍鋅線光整機軋制選擇方案如表1 所示。

表1 鍍鋅線光整機軋制選擇方案

表1 鍍鋅線光整機軋制選擇方案

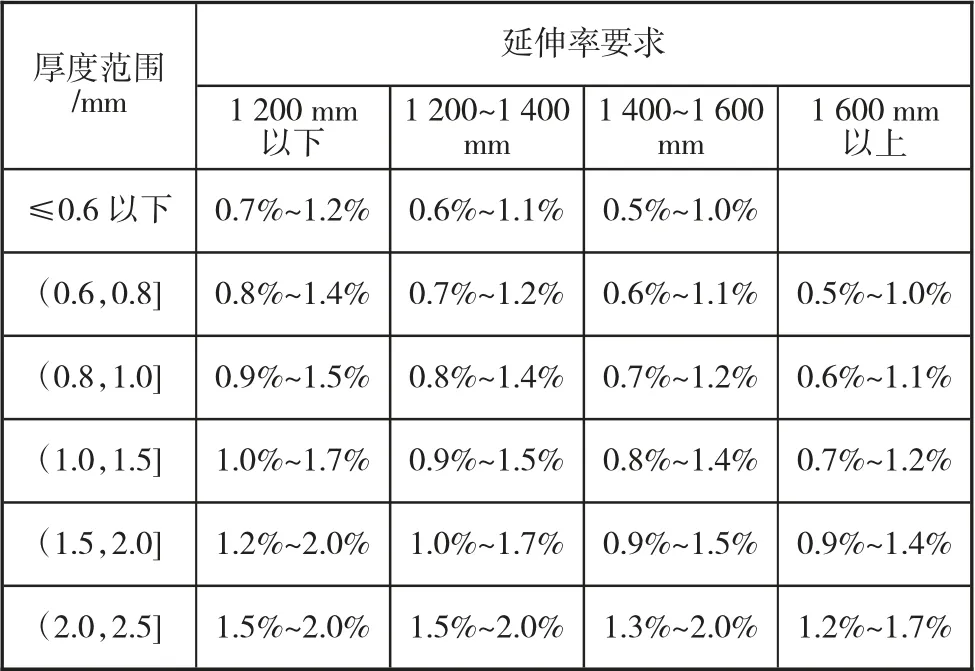

為了便于控制光整機,經過與寶鋼、首鋼順義等先進企業對標后,對光整機的軋制力、延伸率等控制參數進行梳理,在保證材料性能、綜合考慮光整機操作穩定性的同時,明確了光整機控制參數,為實現高檔家電用鍍鋅板的批量生產打下堅實基礎。修訂后部分鋼種光整機延伸率控制要求如表2 所示。

表2 修訂后部分鋼種光整機延伸率控制要求

2.4 提升爐鼻子

為了防止鋅液蒸氣在爐鼻子內大量蒸發后形成鋅粉末,機組在爐鼻子處安裝有一套氮氣加濕系統,以提高爐鼻子處局部氣氛的含水量,升高露點溫度,使鋅蒸氣在鋅液面發生氧化反應,在液面形成一層薄薄的氧化膜,從而抑制鋅蒸氣的繼續蒸發,防止鋅灰蒸發凝固在爐鼻子內壁上。

針對爐鼻子內部鋅渣清除裝置,將氮氣放散口改為針孔形設計,氮氣管和U 形管排液側改為豎直設計,進、出液口分別設計了收集槽和半圓形保護罩等措施,優化解決了氮氣管凍結堵塞、整個裝置運行時震動大、鋅灰和鋅渣收集效果不好以及鋅渣產生量大等問題,同時使得裝置的安裝和調整更加方便。

每次在對鍍鋅線檢修時,清理完爐鼻子后,在保證安全的前提下,將爐鼻子伸入鋅液面二分之一處;再次檢修時,在提升爐鼻子之前,提前2 h 將爐鼻子全部伸入鋅液面,以消除由于液位波動、凝結而在爐鼻子內壁產生的硬塊。此外,在利用爐鼻子攝像頭觀察到爐鼻子內鋅渣較多或帶鋼出現爐鼻子劃傷時,結合帶鋼厚度及帶鋼位置選擇停車,退火爐高溫保溫。關閉密封擋板,打開爐鼻子密封氮氣,強制將爐鼻子提升、離開鋅液面,快速清理爐鼻子內鋅渣及鋅灰,將爐鼻子伸入鋅液后,立即開車。同時根據前期的生產情況,生產線定期安排包裝材料類的過渡卷上線生產,通常1 個周期為5 d,每次安排至少兩卷。當過渡卷焊縫出鋅鍋后,利用自制工具伸入爐鼻子通入高純氮氣,將爐鼻子兩側的浮渣吹至爐鼻子中間,然后利用帶鋼高速進入鋅液時產生的渦流將浮渣帶出,從而有效保證爐鼻子內部的清潔性。

2.5 實施塔頂輥包布措施

帶鋼鍍鋅后從鋅鍋出來的溫度高達460 ℃,經過氣刀和第一冷卻段,約20 s 到達頂輥時溫度為180~280 ℃。此時帶鋼鍍層已經凝固,但帶鋼內部組織并沒穩定。帶鋼與頂輥表面的溫度差加大了帶鋼內部和表面的溫度梯度,使得鍍層內部應力加大,因此在張力的控制下,當帶鋼下表面與頂輥表面接觸產生摩擦時,必然造成破壞或滑移,產生物理亮點缺陷,即使光整后也不能掩蓋此缺陷。同時,塔頂輥輥面涂層在帶鋼與輥面之間溫度差的沖擊下,也會受到破壞,甚至脫落,輥面上的凹坑會在帶鋼表面留有痕跡,形成白斑缺陷,不能滿足高檔家電用鍍鋅板對帶鋼表面質量的要求,因此,在塔頂輥輥身包覆一層耐高溫特殊布狀材料,簡稱包布。該種包布具有極強的熱穩定性,在鍍鋅板生產中不會產生有害氣體和廢棄物。同時,該包布材料表面光滑、熱傳導率很低,可減小帶鋼與包布之間的溫度差,從而避免因帶鋼與輥面摩擦而產生的物理亮點缺陷,提高鍍鋅板表面質量;另外,由于包布表面致密光潔,無熔點,不產生靜電,對鉛、鋅等金屬無黏附性,即使是小鋅渣也會脫落,因此還可防止頂輥壓印缺陷的產生,改善鍍鋅板質量。

2.6 提升產品下線質量

首先,在鋼卷卷取時加裝紙套筒,避免鋼卷吊運過程中內圈與吊具直接接觸,也避免了客戶在開卷過程中鋼卷內芯直接與開卷機芯軸接觸,將劃傷、”八字“型硌痕等吊運、開卷過程中發生的缺陷徹底消除,高板板材下線質量得到明顯改善,提高了下游客戶的成材率,同時使客戶滿意度也得到了大大提升。

其次,實施了鍍鋅出口2 號梭車直連2 號包裝機組改造,使下線鋼卷可直接進入包裝,避免天車吊運導致鋼卷磕碰傷缺陷,減少降級品發生。

2.7 控制廠房及產線通道的清潔化

現場持續推進清潔生產,為了防止鋅鍋周圍灰塵或雜物帶入鋅鍋造成鋅渣鋅灰缺陷,車間在鋅鍋周圍鋪設了1 cm 厚的鋼板,并刷漆;制定鋅鍋周圍衛生清掃規程。為了保障生產車間內部氣流穩定,灰塵不會隨風在廠房內飛舞,車間對入口出口區域進行了隔斷,車間內部是一個相對密閉的空間,徹底隔絕了鍍鋅前跨、后跨灰塵、雜物對生產的影響。圍繞帶鋼通道線衛生、設備清潔、綠色生產、定置有序、精細管理等方面,系統梳理完善清潔周期、清潔標準體系,構建現場環境提升的固化保持機制。完善“區域明確、責任具體、考核到位、改善提升”的工作機制。現場定制PLCL 看板確定標準,責任到人。

3 實施效果

通過對設備和工藝流程等進行優化及控制,經清洗段清洗后,帶鋼清潔度顯著提高,表面反射率由80%左右提升到95%以上;產線出渣量減少了30%~40%,鋅耗月節約量為1%;表面質量缺陷導致的產品不合格率下降65%。不僅為公司創造巨大效益,也為產品邁向更高端市場打下堅實基礎,為公司實施“品質增效”戰略邁出了踏實的一步。