冷軋帶鋼全氫罩式爐退火工藝制度分析

劉 穎

(河北鋼鐵股份有限公司唐山分公司生產制造部, 河北 唐山 063000)

鋼鐵材料具有廣泛通用性,我國鋼鐵產量多年位居世界第一。冷軋帶鋼廣泛應用于各行業,冷軋鋼板以熱軋卷材為生產原料,在室溫下軋制到所需厚度,帶鋼內部組織被軋碎,提高了冷軋帶鋼強硬度,軋制后帶鋼需經退火工序的結晶退火處理,而熱處理工序是影響產品性能的關鍵工序。退火是冷軋帶鋼生產中主要熱處理工序,全氫罩式爐代表著退火設備先進技術,可滿足鋼鐵行業多品種產品生產要求。全氫罩式退火爐是對冷軋帶鋼退火處理主要熱處理設備,退火產品表面清潔度高,可加工硬化冷軋帶鋼,使帶鋼內部組織得到重新排列,有利于產品后續使用。全氫罩式爐作為冷軋板卷退火工藝關鍵設備,生產效率比傳統罩式爐提高50%。全氫爐內退火過程復雜,且全氫爐在國內設計應用等方面存在一些問題,如易出現鋼卷黏結現象,鋼卷全氫爐退火工藝曲線缺乏科學評價方法等。因此,對全氫爐內熱過程進行研究將有利于進口設備技術的消化吸收,是我國自行開發生產設備的基礎。

1 罩式退火爐退火工藝發展背景

冷軋鋼板廣泛應用于人們日常生活中,冷軋鋼板質量成為各行業關注的焦點。熱軋帶卷出爐后,需用連續酸洗機去除熱軋帶卷表面氧化鐵磷,利用電解清洗方法去除金屬表面污垢,使鋼板潔凈軟化,具有良好塑性[1]。為提高鋼材表面質量,退火是工序流程中的重要環節,退火設備工藝成為冷軋鋼廠關注的焦點問題[2]。冷軋中間退火目的是為使金屬重新軟化,冷軋中帶鋼塑性變形導致其強度、硬度提高,因此需使產品重新具備良好機械性能,在后續加工中具有良好可塑性,帶鋼再結晶退火中,將帶鋼加熱到再結晶溫度以上。

冷軋帶鋼鋼種分為碳素鋼與低合金鋼,冷軋帶鋼退火過程中,退火爐設備要求鋼卷溫差小,應盡快冷卻到額定溫度,退火后表面無碳污染,以減少熱消耗并提高加熱率。冷軋帶鋼罩式退火爐經歷了從傳統罩式爐到全氫強對流罩式爐的發展,冷軋帶鋼罩式爐主體結構不斷改進,提高了罩式爐性能。冷軋帶鋼罩式爐用于再結晶退火,對帶鋼表面質量要求較高,為提高退火爐產品質量,應注意控制保護氣體成分,降低供熱及保護氣的消耗并提高控制水平。冷軋帶鋼罩式爐不斷改進,現使用大功率循環風機進行強制對流,使用冷卻罩進行強制冷卻[3]。國外很早便出現罩式爐工藝,鞍鋼是國內最早引進生產罩式爐的廠家,國內冷軋企業罩式爐使用量不斷增長。相對而言,冷軋生產廠家傾向于選擇采用燃氣加熱方式的退火爐。

相比傳統罩式爐,氮氫罩式爐在密封結構、冷卻罩等方面有所差異,全氫罩式爐特點是以氫氣為保護氣體,這將會使罩式爐生產效率得到很大提高,氫氣保護氣體的優點體現在可提高鋼卷表面與保護氣體的對流換熱系數,從而提高鋼卷徑向導熱[4]。全氫罩式爐強化爐內對流換熱,可大大提高設備生產效率。強對流全氫罩式爐在70 年代由ENBER 公司開發,德國LOI 公司開發HPH 罩式爐,1988 年鞍鋼設計研究院從EBNER 公司引進首批全氫罩式爐,后來武鋼等大型鋼鐵企業引進全氫爐,此外,一些國內企業在引進全氫爐基礎上對其生產技術進行了改進。全氫爐采用全氫氣為保護氣,氫氣可通過液氨分解得到。利用氫氣無論是提純設備還是回收利用焦化副產品皆起到了很好的環保效果。

2 全氫罩式爐退火工藝

20 世紀70 年代,初奧地利EBNER 公司開發HICON/H2 罩式爐,70 年代末首次用于鋼鐵工業。1984 年德國首次使用HPH 罩式爐,90 年代法國S.H 公司開發全氫爐。全氫爐工藝的采用使得退火加熱速度提高50%,有助于提高鋼板表面清潔度,自此很多國家引進并開發全氫爐技術。80 年代末,隨著國外全氫爐生產工藝技術成熟,鞍鋼引進全氫對流罩式爐,引領我國罩式爐技術的發展,一些地方企業消化移植引進先進技術,使得我國冷軋板卷退火質量得到很大提高。

罩式爐與連續退火爐是冷軋帶鋼退火工序的不同設備,連續退火將軋制鋼卷開卷,通過連續式退火爐進行升溫冷卻,罩式爐則將軋制鋼卷打捆進行升溫冷卻。連續爐強硬度優于罩式爐,罩式爐加工時間長,但投資較少,罩式爐具有退火產品種類多等特點。全氫罩式爐工藝包括密封測試、加熱冷卻等過程,退火過程包括加熱、保溫與冷卻,保溫過程從加熱結束對鋼卷進行保溫開始,達到工藝所需時間時結束。冷卻過程包括輻射冷卻與噴淋冷卻,鋼卷冷卻到所需出爐溫度時完成退火。全氫罩式爐退火中選擇退火工藝曲線分為加熱與冷卻時間等。全氫爐以氫氣替代混氫(HNX)氣體,避免退火中金屬氧化,改善產品內部質量。

冷軋罩式爐帶鋼以緊卷方式退火,帶鋼軸徑傳熱比為20∶1,全氫爐導熱系數比氮氫爐大,退火中鋼卷熱量傳導由鋼卷與氣氛熱量交換完成,國內外學者對爐內鋼卷熱交換進行了大量研究。全氫爐生產中通過爐內保護氣體循環,實現了高效節能生產。很多技術人員主要采取試驗測試與建模分析方法對全氫爐退火技術進行研究,而這些研究很好地促進了我國冷軋工業發展,但同時還存在建立退火數學模型不準確、制定運行曲線難以滿足要求等問題。全氫爐是鋼卷光亮退火主要設備,早期設備由于裝備等原因不能滿足客戶對產品質量的高要求,因此需要深入研究全氫爐退火工藝,對退火工藝控制方式進行改進。

3 全氫罩式爐退火仿真

罩式爐設備包括加熱裝置、冷卻裝置等部分;冷軋生產工序包括原料準備、軋制退火等。退火是冷軋鋼卷生產最后工序,罩式爐退火可使帶鋼具有良好韌性,并提高表面質量。退火操作步驟包括準備工作、退火后吹掃工作等;全氫罩式爐退火中傳熱包括加熱空間燃燒產生高溫氣體、加熱罩輻射傳熱;冷卻中傳熱包括內罩對流換熱、內罩與噴淋冷卻水換熱;加熱冷卻中存在的換熱形式包括內罩與鋼卷輻射換熱、鋼卷上下表面與對流板輻射換熱等。

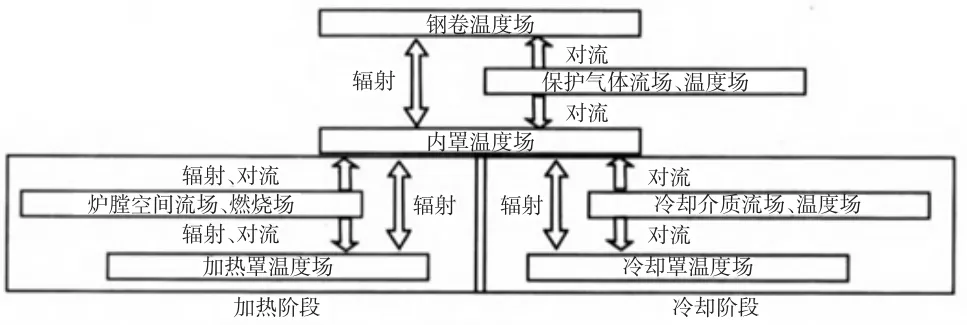

全氫爐用于冷軋鋼卷退火熱處理,全氫罩式爐退火是多因素耦合傳熱過程(見圖1),全氫罩式爐工作中溫度場包括保護氣體溫度場、爐膛口空間溫度場、加熱罩溫度場等。鋼卷溫度場是全氫爐退火的核心,建立加熱罩溫度計算模型、內罩內保護氣體溫度計算模型,將這作為全氫爐退火鋼卷溫度場離線預測程序基礎,利用C 語言完成全氫爐數字化仿真平臺建設。根據退火工藝階段時長獲得退火變化,再計算得出鋼卷所需退火工藝時間。帶鋼熱點在鋼卷上邊緣,卷取高度在1/3 處,帶鋼卷取中在鋼卷層間卷入插片,選取同規格鋼卷組垛裝爐進行測試。將多爐退火實測時間作為程序計算初始條件,對比計算溫度與插片實測溫度,通過調整數值模型參數,用爐臺插片實測數據檢驗仿真平臺程序計算準確性。仿真平臺計算得到鋼卷溫度誤差不超過10 ℃,可用于實際工藝的優化生產。

圖1 全氫罩式爐溫度差場耦合體系邏輯圖

4 全氫罩式爐退火工藝優化

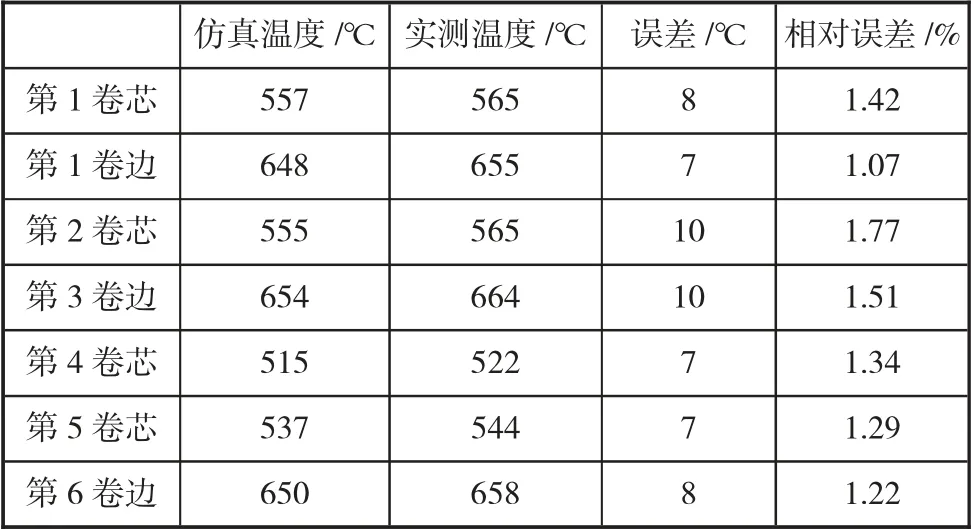

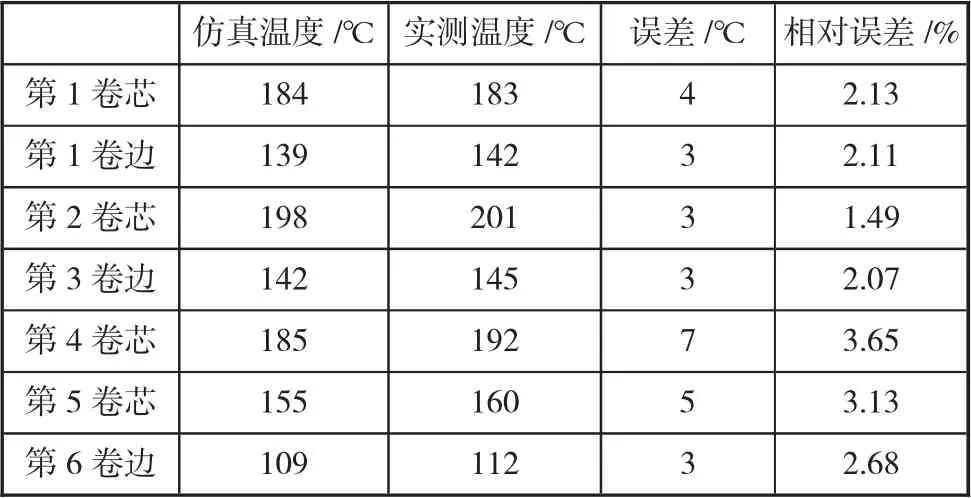

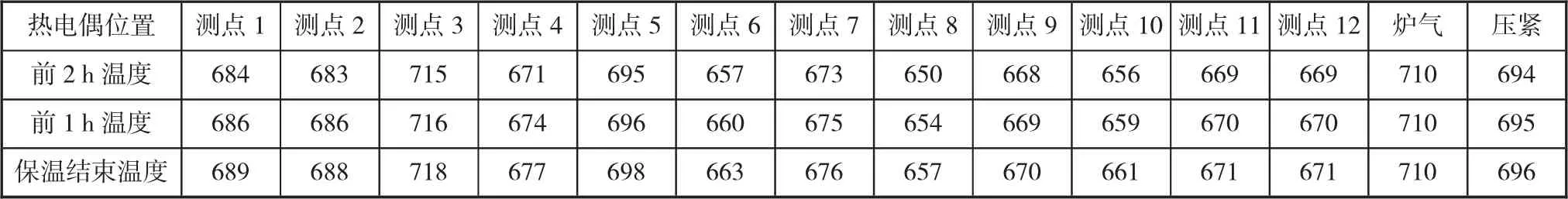

利用仿真平臺程序模擬計算DQ 級鋼數據,截取壓緊電偶到140 ℃前2 h 數據。帶鋼從400 ℃加熱到保溫溫度723 ℃以下為結晶形成階段,此階段需控制溫度區間加熱速度。冷軋時,若鋼種加熱較快則易發生黏結,用仿真平臺優化加熱速度,新工藝執行后黏結缺陷明顯降低。各階段仿真結果與實測結果對比情況如表1、下頁表2 所示。很多冷軋薄板生產廠對爐內溫度分布與爐臺壓緊電偶溫度關系進行了研究,通過對DQ 級鋼保溫結束前2 h 的數據進行記錄(見下頁表3),發現保溫中爐內壓緊溫度上升慢,帶鋼邊部溫度趨于爐內溫度時,判定鋼卷加熱保溫結束。

表1 升溫階段結束時期鋼卷中溫度仿真結果與實測結果對比

表2 冷卻階段結束時期鋼卷中溫度仿真結果與實測結果對比

表3 DQ 級鋼保溫結束前2 h 記錄數據 ℃

根據罩式爐退后各點溫度數據,在生產中進行退火曲線優化。保溫時間減少2 h 后,工藝制度可滿足產品性能要求。全氫爐退火中鋼卷外圈與中部溫差大,帶鋼經結晶后屈服極限降低,帶鋼層間在壓應力下產生塑性變形,鋼卷中部處于高溫狀態。對不同規格帶鋼應用不同帶罩冷卻時間,以減少黏結缺陷。保溫結束后,冷卻空氣通過燒咀吹到爐內,針對易黏結鋼種對其進行帶加熱罩緩冷2~6 h,從而有效控制鋼卷黏結。以帶鋼出爐后不發生氧化為依據,考慮鋼卷內外溫差,出爐溫度≤150 ℃為宜。現行冷卻制度中出爐溫度過高,爐內第二溫度冷點溫度為198 ℃,第2 卷帶鋼冷點溫度為150 ℃,帶鋼邊部溫度在100 ℃,為確保表面質量,實行110 ℃出爐溫度后,氧化色缺陷減少。

5 結論

1)根據插片實驗結果,對全氫爐數值化仿真平臺計算結果進行檢驗,得出全氫爐數字化仿真平臺計算結果可靠。

2)利用仿真平臺軟件對全氫爐退火工藝加熱冷卻制度進行優化,降低了全氫爐能耗,煤氣消耗降低2.10%;提高了全氫爐爐臺小時產量,減少了罩式爐機組黏結產生。

3)研究建立全氫爐退火鋼卷溫度計算模型,全氫爐中各表面對流換熱系數會影響溫度計算的準確性,后續研究可以通過實測爐內溫度數據,從而增加全氫爐溫度計算準確性。