雙渣軸承鋼工藝改進(jìn)及應(yīng)用分析

楊 誼

(中天鋼鐵集團(tuán)有限公司, 江蘇 常州 213000)

軸承鋼有著較高的硬度和耐磨性,對(duì)非金屬夾雜物含量及分布要求極為嚴(yán)格,軸承鋼是目前所有鋼鐵產(chǎn)品中對(duì)生產(chǎn)要求最為嚴(yán)格的鋼種之一。軸承作為各類裝備最重要的關(guān)鍵基礎(chǔ)件之一,被稱為“高端裝備的關(guān)節(jié)”,廣泛應(yīng)用在礦山機(jī)械、精密機(jī)床、冶金設(shè)備、重型裝備與高檔轎車等重大裝備領(lǐng)域和風(fēng)力發(fā)電、高鐵動(dòng)車及航空航天等新興產(chǎn)業(yè)領(lǐng)域。目前中天鋼鐵集團(tuán)有限公司第三煉鋼廠生產(chǎn)的軸承鋼主要有三類:低鋁軸承鋼、高鋁軸承鋼和雙渣軸承鋼。雙渣軸承鋼在開發(fā)前期經(jīng)常出現(xiàn)RH 真空爐抽真空時(shí)碳氧反應(yīng)劇烈被迫破空情況,由此導(dǎo)致生產(chǎn)節(jié)奏被打亂,產(chǎn)品產(chǎn)量及質(zhì)量均得不到保證。

1 國(guó)內(nèi)外軸承鋼研究現(xiàn)狀

改革開放30 多年來(lái),通過(guò)多方引進(jìn)、消化和吸收,實(shí)現(xiàn)了大部分高端裝備的國(guó)產(chǎn)化,但對(duì)高端裝備用的高端軸承的國(guó)產(chǎn)化一直停滯不前,無(wú)法滿足中國(guó)高端裝備國(guó)產(chǎn)化的需求,特別是新研發(fā)的高端裝備現(xiàn)完全采用國(guó)外軸承[1]。目前中國(guó)軸承已經(jīng)形成行業(yè)銷售額達(dá)到2 000 多億元的經(jīng)濟(jì)規(guī)模,而且以每年12%~15%的速度增長(zhǎng),其中高速、精密、重載等高端軸承的增長(zhǎng)速度將更快。但中國(guó)生產(chǎn)的軸承主要為中低端軸承和小中型軸承,與國(guó)外高端軸承和大型軸承等高附加值軸承相比存在較大差距,表現(xiàn)出低端過(guò)剩和高端缺乏的生產(chǎn)特點(diǎn)[2]。

目前國(guó)外不僅在傳統(tǒng)軸承鋼質(zhì)量控制水平方面大幅領(lǐng)先于中國(guó),而且在新型軸承鋼的開發(fā)力度方面也遠(yuǎn)遠(yuǎn)走在中國(guó)前面,因此形成了對(duì)國(guó)外傳統(tǒng)軸承鋼的質(zhì)量和性能提升研究以及新型和特殊性能軸承材料研發(fā)并行的局面[3]。

2 工藝流程

公司生產(chǎn)雙渣軸承鋼工藝流程主要為KR—BOF—LF—RH—CCM。而冶煉雙渣軸承鋼要求轉(zhuǎn)爐所進(jìn)鐵水經(jīng)過(guò)KR 脫硫后w(S)≤0.003%,成品w(S)目標(biāo)值為0.005%。轉(zhuǎn)爐使用清潔廢鋼以減少殘余元素帶入,轉(zhuǎn)爐煉鋼入爐后主要使用石灰、生白云石、輕燒白云石和礦石造渣冶煉,轉(zhuǎn)爐放鋼主要使用高純硅脫氧,精煉過(guò)程視渣況加入石灰和適量螢石調(diào)渣,精煉過(guò)程成分、溫度、堿度合適后補(bǔ)加石英砂變?cè)黐4]。

3 改進(jìn)試驗(yàn)及分析

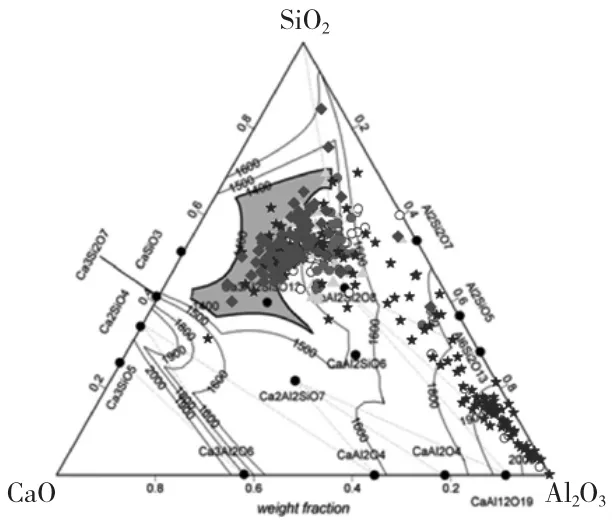

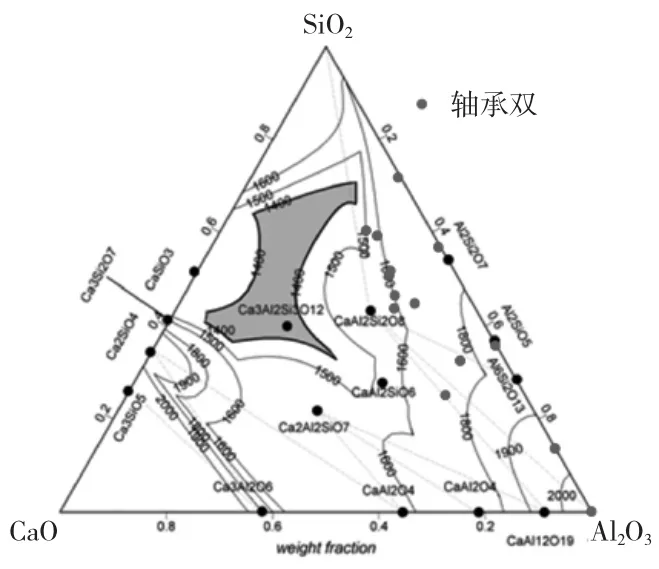

雙渣軸承鋼生產(chǎn)初期開澆前4 爐使用低鋁工藝過(guò)渡冶煉,開澆爐次RH 真空爐的碳氧反應(yīng)劇烈現(xiàn)象仍然存在,且鑄坯夾雜物改善不明顯[5]。雙渣軸承鋼鑄坯夾雜物中w(CaO)、w(Al2O3)偏高,導(dǎo)致偏離塑性區(qū)的形成,和日常冶煉的簾線鋼的成分比較相似。圖1 為簾線鋼夾雜物中含量,下頁(yè)圖2 為雙渣軸承鋼夾雜物中含量。

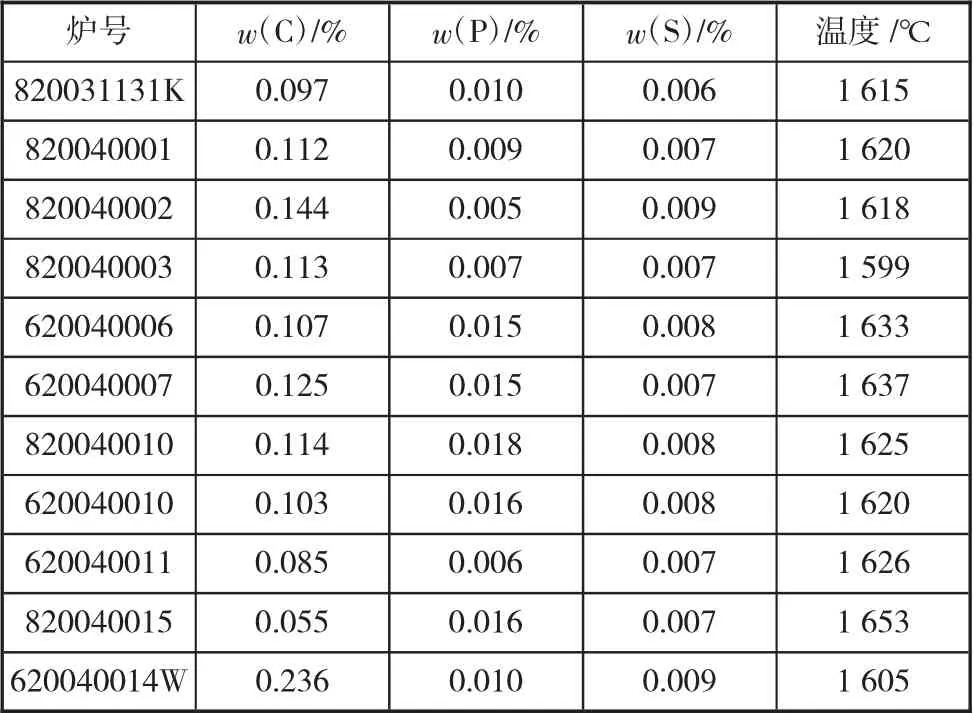

根據(jù)圖1 和圖2,現(xiàn)對(duì)原工藝進(jìn)行改進(jìn),整組工藝均使用雙渣工藝,耐材使用簾線鋼鋼包,且要求洗包3 次,連鑄中包使用鎂質(zhì)干式料+簾線鋼專用三大件,轉(zhuǎn)爐終點(diǎn)w(C)要求>0.08%(需控制出鋼氧含量,以避免真空過(guò)程的碳氧反應(yīng)),過(guò)RH 抽真空前使用含鋁鋼洗槽2 次,以減少對(duì)鋼液的二次氧化。研究表明,鋼中夾雜物的含量和鋼中氧含量密切相關(guān),氧含量越高,夾雜物數(shù)量就越多,壽命就越短。改進(jìn)工藝后生產(chǎn)的一組雙渣軸承鋼的轉(zhuǎn)爐出鋼成分和出鋼溫度情況如表1 所示[6]。

圖1 簾線鋼夾雜物中質(zhì)量分?jǐn)?shù)

圖2 雙渣軸承鋼夾雜物中質(zhì)量分?jǐn)?shù)

表1 工藝改進(jìn)后雙渣軸承鋼轉(zhuǎn)爐出鋼成分和出鋼溫度

通過(guò)表1 可看出,轉(zhuǎn)爐出鋼w(C)控制較好,僅有一爐未大于0.08%。轉(zhuǎn)爐進(jìn)行脫氧合金化使用的合金及輔料用量如表2 所示。

表2 轉(zhuǎn)爐脫氧合金化使用合金及輔料用量 kg

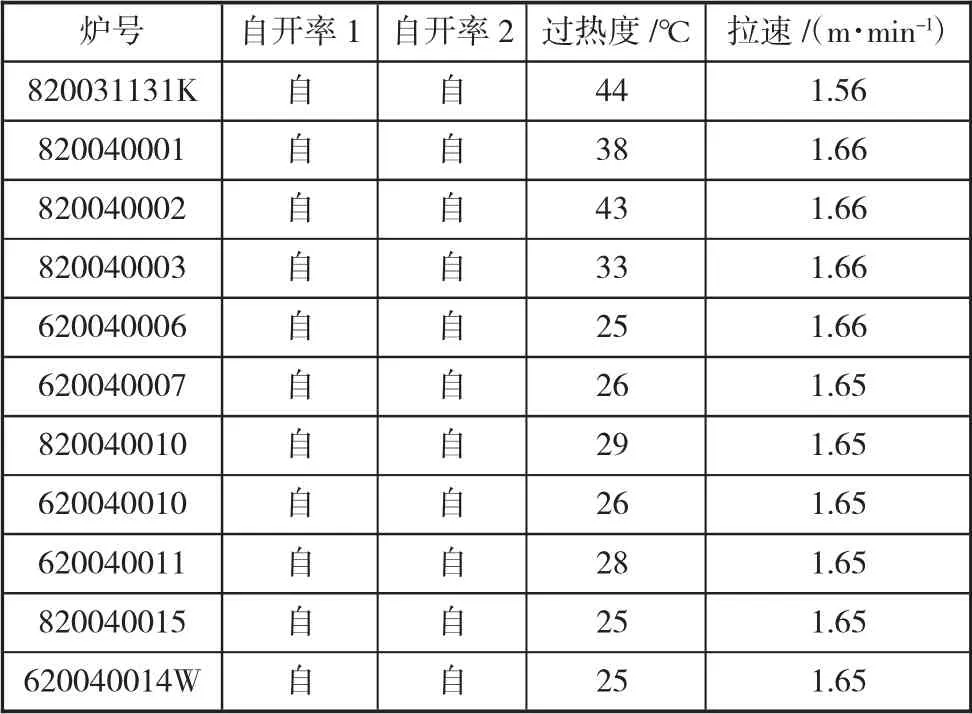

本次使用5 只鋼包生產(chǎn),使用的鋼包利用冶煉60 鋼洗包3 次;本次使用45K 和QD08 洗槽,每個(gè)真空槽洗2 次,第一次使用45K 進(jìn)行,第二次使用QD08。連鑄過(guò)程正常,澆鑄開八機(jī)八流,鋼包自開情況和拉澆過(guò)程過(guò)熱度數(shù)據(jù)統(tǒng)計(jì)如表3 所示。

表3 鋼包自開情況和拉澆過(guò)程過(guò)熱度數(shù)據(jù)統(tǒng)計(jì)

通過(guò)表3 可看出,整組過(guò)熱度控制較好,大包開澆均為自開,液面曲線較平穩(wěn),塞棒下行,八個(gè)流液面曲線總體平穩(wěn),塞棒下行[7]。對(duì)原工藝進(jìn)行改進(jìn)后,澆鑄過(guò)程中液面曲線趨于平穩(wěn),連鑄挑坯少,整體澆鑄周期延長(zhǎng)。

4 結(jié)論

1)轉(zhuǎn)爐出鋼終點(diǎn)w(C)>0.08%對(duì)整組雙渣軸承鋼影響較大,終點(diǎn)w(C)>0.08%時(shí),出鋼w(O)大大降低,出鋼合金、精煉爐使用脫氧劑將大大減少,精煉爐脫氧劑使用量減少,這對(duì)夾雜物控制大有裨益。

2)使用簾線鋼專用三大件可將鑄坯夾雜物偏離塑性區(qū)。

3)使用中碳含鋁鋼(氧含量更低)洗槽,能夠在一定程度上避免RH 真空爐抽真空時(shí)碳氧反應(yīng)劇烈被迫破空情況的發(fā)生。