綜放工作面采煤參數及采煤工藝的優化

劉鵬帥

(山西焦煤西山煤電屯蘭礦, 山西 古交 030200)

經探測和統計表明,我國煤炭開采中絕大部分以厚煤層開采為主,而且在未來煤炭開采中50%的煤層均屬于厚煤層。因此,提高厚煤層的開采效率,將其開采成是煤礦企業關注的問題。目前,就采煤工藝而言我國主要以分層開采、綜放開采以及大采高一次采全高為主。但是,上述各個采煤工藝以及采煤參數并不能夠通用[1]。實際上,采煤參數及采煤工藝的確定需綜合工作面地質、煤層等、開采成本、礦壓顯現規律等綜合確定。本文將重點對某綜放工作面的采煤參數及采煤工藝進行優化設計。

1 工程概況

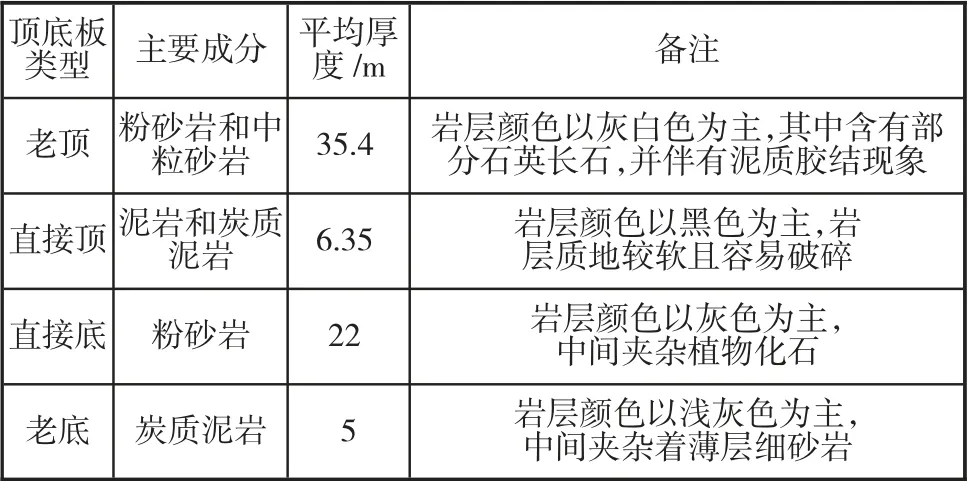

本文以32010 工作面為例開展研究,該工作面的走向長度為2 114 m,其中傾斜工作面的長度為185.6 m。該工作面煤層的最大厚度為9.8 m,最小厚度為6.8 m,煤層的平均厚度為8.15 m;工作面煤層的最大傾角為45°,平均傾角為36.2°;工作面煤層的硬度也各不相同,最大硬度為3.8,最小硬度為1.5。該工作面的頂底板情況如表1 所示。

表1 工作面頂底板情況

經探測可知,32010 工作面的平均涌水量為80 m3/h,在回采期間瓦斯的涌出量為0.566 m3/min。目前,工作面所選型液壓支架的具體型號為ZF8600/18/35,該液壓支架的最大支護高度為3.5 m。

2 工作面礦壓監測結果分析

在實際開采過程中,由于工作面礦壓規律處于動態變化,導致在最初所設計的采煤工藝不能夠有效的完成開采任務,其對應的采煤效率也并不是最高的[2]。因此,對工作面實際開產過程中的周期來壓步距、液壓支架工作阻力以及周期來壓強度進行監測,并結合現場巷道頂底板的破壞特征以及兩幫的移近量為后續采煤工藝及采煤參數的優化提供指導。

2.1 礦壓監測方案的設計

為確保監測結果能夠準確指導后續采煤工藝及對應闡述的優化,本次礦壓監測的主要內容為液壓支架的周期來壓步距、來壓強度以及巷道圍巖的破壞特征。

針對液壓支架工作阻力的監測:該工作面液壓支架的總數為109 架,重點采用相關設備對液壓支架在實際開采過程中傾角的變化量以及伸縮量進行監測[3]。

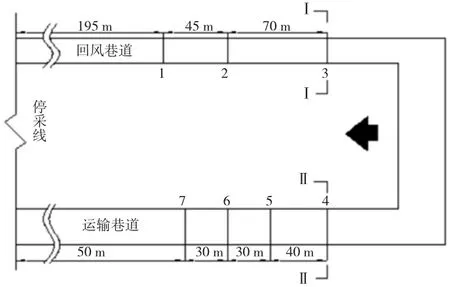

針對巷道圍巖變形的監測:在32010 工作面的回風巷道和運輸巷道基于十字布點法共布置七個監測點,監測點的具體位置如圖1 所示。

圖1 工作面巷道圍巖變形監測點

具體監測方案如下:采用ADL-2.5 沉降指示儀對工作面巷道頂底板的下沉和巷道兩幫的移近量進行監測;同時,設置監測的間隔時間為3 d。

2.2 工作面礦壓監測結果分析

結合上述監測方案,在多天的監測中對結果進行總結分析,并得出如下結論:

1)32010 工作面可分為上、中、下三個層次。經監測,上中下工作面不同位置的液壓支架的傾角大小不同。其中,工作面上部液壓支架的傾角為25.7°;工作面中部液壓支架的傾角為27.9°;工作面下部液壓支架的傾角為28.6°。

2)對于工作面上中下部液壓支架所承受的載荷和工作阻力也各不相同。其中,工作面下部液壓支架所承受的載荷最大,為29.5 MPa;工作面上部和中部的液壓支架的工作阻力相對均勻,平均值分別為5 823 kN 和6 671 kN,工作面下部液壓支架的工作阻力不均勻,平均值為7 249 kN。

3)工作面上部和中部液壓支架由于對應工作面煤層的傾角較小,同時在反復支撐的作用下對應工作面的底板變得非常脆弱,導致兩個位置的液壓支架出現下滑移的現象;而對于工作面下部的液壓支架由于對應煤層的傾角較大,導致該位置的液壓支架出現向下傾斜的現象[4]。

4)對于巷道圍巖變形的監測,距離工作面前方35 m 的位置巷道的變形較為嚴重;距離工作面前方35~85 m 的位置巷道變形處于初始狀態;距離工作面前方85 m 后的位置巷道圍巖處于相對穩定狀態。

3 工作面采煤參數及采煤工藝的優化

3.1 優化思路分析

結合對32010 工作面礦壓監測結果對工作面采煤參數和采煤工藝進行優化設計。具體優化設計思路如下:

1)由于工作面上部區域的液壓支架所承受的載荷較小,選用較為成熟的綜采放頂煤開采工藝;同時,還需加強對液壓支架上端頭位置的控制。

2)由于工作面下部區域液壓支架所承受的載荷較小,但是該區域液壓支架所承受在載荷不平均且存在向下滑移的現象。鑒于此,應該加強對液壓支架下端頭的控制,對頂煤的放出量進行控制,加強對工作面的安全防護。

3)工作面中部區域作為連接上部和下部區域的中間紐帶,該區域是極易發生失穩的區域。因此,針對該區域應在保證液壓支架穩定性和巷道圍巖穩定控制的基礎上,對工作面回采工藝進行優化,保證生產效益[5]。

3.2 優化結果

3.2.1 采高的確定和優化

結合32010 工作面周圍工作面的采高和實際開采經驗。一般情況,適用于我國煤層、地質的合理采高為2.7~3.7 m,最佳采高為3.0~3.5 m。結合32010工作面割煤高度與工作面通風要求的理論計算公式,得出適用于32010 工作面的最佳采高為2.6~3.1 m。同時,為保證在實際開采過程中能夠具有足夠合理的工作空間,結合工作面實際條件得出其32010 工作面的最佳采高為2.8~3.0 m。最終將32010 工作面的采高確定為3 m。

3.2.2 開采層位的優化

結合32010 工作面地質條件的勘測結果和頂底板巖層的特征,在實際開采時在工作面底板留設0.4 m 的底煤。

3.2.3 工作面長度的優化

目前,32010 工作面的實際走向長度為2 114 m,傾斜工作面的長度為184 m。但是,鑒于工作面傾角過大,工作面走向長度較長對應的開采成本和穩定性較差。結合相關理論,將該工作面分為多段進行開采,且每段工作面的走向長度應控制在120~150 m之間。

對上述采煤參數和采煤工藝進行優化設計,具體的優化效果如表2 所示。

表2 采煤工藝及采煤參數的優化效果

4 結語

綜采工作面的開采效率和開采安全性是煤礦企業的關注的兩大指標。同時,在實際開采過程中由于地質條件、煤層條件的變化對應液壓支架所承受的載荷、工作阻力以及巷道圍巖的變形均處于動態變化狀態。故,實際生產中需結合工況對采煤工藝及其對應的參數進行優化。本文以上述思路對32010 工作面綜采工藝及參數進行優化,使其工作面的回采率提升11.22%,直接經濟效益增加18 360 萬元。