基于提產(chǎn)增效的棒材機(jī)械設(shè)備技術(shù)創(chuàng)新研究實踐

方云曉

(河鋼宣鋼二鋼軋廠, 河北 宣化 075100)

河鋼宣鋼(以下簡稱宣鋼)在轉(zhuǎn)型升級和高質(zhì)量發(fā)展的關(guān)鍵階段,市場競爭激烈,挑戰(zhàn)與機(jī)遇并存,為了實現(xiàn)現(xiàn)有產(chǎn)線發(fā)揮最大效率和效益,基于自身技術(shù)和裝備優(yōu)勢,積極進(jìn)行技術(shù)創(chuàng)新和課題攻關(guān),實現(xiàn)轉(zhuǎn)型升級和高質(zhì)量發(fā)展。

宣鋼75 萬t 軋鋼棒材生產(chǎn)線于2003 年投產(chǎn)。該生產(chǎn)線引自意大利公司,采用宣鋼自產(chǎn)的150 mm×150 mm×(8 000~12 000)mm 連鑄鑄坯熱裝熱送新技術(shù),以生產(chǎn)Φ10~Φ50 mm 的熱軋帶肋鋼筋為主。生產(chǎn)鋼種有優(yōu)質(zhì)碳素結(jié)構(gòu)鋼、低合金鋼、合金結(jié)構(gòu)鋼[1]等。由于市場競爭激烈,有必要進(jìn)行效率效益提升,針對二鋼軋廠棒材Φ16 mm 和Φ18 mm 兩個切分規(guī)格產(chǎn)量水平偏低的現(xiàn)狀,特對影響軋鋼運(yùn)行的關(guān)鍵機(jī)械設(shè)備進(jìn)行技術(shù)創(chuàng)新研究,進(jìn)行了切分螺紋孔型系統(tǒng)優(yōu)化、導(dǎo)衛(wèi)系統(tǒng)改進(jìn)、關(guān)鍵機(jī)械設(shè)備改造等,解決了制約生產(chǎn)、質(zhì)量、效益提高的問題,為進(jìn)一步提高產(chǎn)量水平,宣鋼對棒材機(jī)設(shè)備進(jìn)行了改造,使企業(yè)效益最大化,以適應(yīng)企業(yè)發(fā)展需要奠定了基礎(chǔ),同時取得了良好效益。

針對切分規(guī)格存在的料型不穩(wěn)定、進(jìn)口導(dǎo)管起粘皮、導(dǎo)衛(wèi)進(jìn)口夾持不穩(wěn)造成的工藝及其冷床裙板設(shè)備存在原因進(jìn)行分析研究,通過現(xiàn)場觀察收集數(shù)據(jù)進(jìn)行綜合分析統(tǒng)計,通過定性分析和定量計算相結(jié)合的方式分析確認(rèn),最終決定從精軋料型進(jìn)行優(yōu)化改進(jìn)、成品導(dǎo)衛(wèi)的進(jìn)口導(dǎo)管及進(jìn)口導(dǎo)衛(wèi)進(jìn)行優(yōu)化、對冷床裙板輥道進(jìn)行分段控制改造等方面入手,提高產(chǎn)線的作業(yè)率及成材率等各項技經(jīng)指標(biāo)。

1 技術(shù)方案

1.1 棒材軋機(jī)孔型機(jī)械設(shè)備優(yōu)化改造研究

1.1.1 13 架和14 架孔型寬高比、槽底寬度、槽高最優(yōu)配合

棒材軋機(jī)13 架次為平孔孔型[2],為了更好保證料型平穩(wěn)的進(jìn)入14 架次矩形孔,在實際軋制后坯料尺寸為34 mm×30 mm,頻繁發(fā)扭轉(zhuǎn)倒鋼現(xiàn)象,為了避免此現(xiàn)象的發(fā)生,經(jīng)過討論,需要適當(dāng)?shù)募哟髮捀弑龋哟蟛鄣讓挾龋m當(dāng)減小槽高,根據(jù)計算設(shè)計孔型為36 mm×26.3 mm;將原來孔型高度30 mm 改為24.46 mm,寬度34 mm 改為26.3 mm,改變原有的平直段的凸度孔型。14 架孔型優(yōu)化前后參數(shù)如圖1 所示。

圖1 14 架軋機(jī)優(yōu)化前、后孔型參數(shù)(單位:mm)

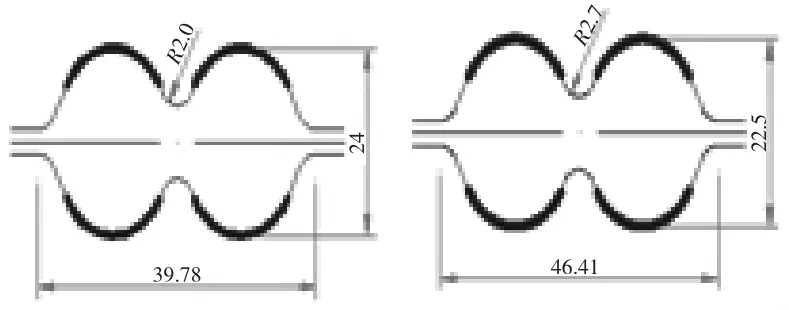

1.1.2 15 架孔型槽底寬度、孔型高度、切分圓角最優(yōu)配合

棒材軋機(jī)15 架次為預(yù)切分孔型,要配合14 架次軋件的順利咬入,實際軋制[3]中切分帶磨損較快,更換頻繁,嚴(yán)重影響軋機(jī)作業(yè)率。對孔型加大槽底寬度尺寸,總寬度由39.78 mm 修改為46.41 mm,高度方向由24 mm 變?yōu)?2.5 mm,切分鍥圓角R由原來設(shè)計2.0 mm 改為2.7 mm,保證了切分鍥頂角的強(qiáng)度及其增強(qiáng)其耐磨性。提高作業(yè)率,降低各項成本。15架孔型優(yōu)化前后參數(shù)如下頁表1 和圖2 所示。

圖2 15 架軋機(jī)優(yōu)化前、后孔型參數(shù)(單位:mm)

表1 15 架次軋機(jī)優(yōu)化前后孔型參數(shù) mm

1.1.3 成品孔型基圓半徑、外圓角半徑、槽底寬度最優(yōu)配合

成品孔型設(shè)計不合理,孔型開口部位尺寸偏大,不利于負(fù)差控制,為了保證16 螺紋的負(fù)差控制在3.5%~4.1%范圍,基圓半徑由原來7.25 mm 修改為7.30 mm,外圓角半徑由原來的1.0 mm 優(yōu)化為0.9 mm。槽底寬度由15.09 mm 優(yōu)化為15.2 mm,保持與高度方向尺寸的一致,極大減小了負(fù)差收得率的控制難度。

1.2 棒材軋機(jī)導(dǎo)衛(wèi)及活套改進(jìn)機(jī)械設(shè)備優(yōu)化改造研究

1.2.1 軋機(jī)導(dǎo)衛(wèi)導(dǎo)管的內(nèi)腔尺寸和間隙最優(yōu)控制

對導(dǎo)管的內(nèi)腔尺寸進(jìn)行優(yōu)化改進(jìn),并對預(yù)導(dǎo)管喇叭口段到直線段過渡部位進(jìn)行打磨,實現(xiàn)平滑過渡,有效避免了內(nèi)腔尖銳棱角與軋件局部摩擦發(fā)熱而產(chǎn)生“粘皮”。

通過對Φ16 mm 規(guī)格的料型尺寸與預(yù)導(dǎo)管內(nèi)腔尺寸對比,發(fā)現(xiàn)軋件與預(yù)導(dǎo)管直線段內(nèi)壁之間的間隙偏小,僅為2 mm 左右,于是對預(yù)導(dǎo)管直線段尺寸進(jìn)行改進(jìn),由原來的B×H=54 mm×14 mm 改為B×H=56 mm×16 mm(B為導(dǎo)管內(nèi)徑,H為導(dǎo)管長度),增大了軋件與預(yù)導(dǎo)管之間的間隙,在滿足工藝要求的前提下,有效解決了軋件與預(yù)導(dǎo)管由于摩擦而起粘皮的問題。

1.2.2 軋機(jī)引入6 號活套實現(xiàn)精軋機(jī)組料型與速度最佳控制

精軋機(jī)組16 號—18 號軋機(jī)采用無活套微張力軋制,造成頭尾縱肋超差;受頭尾溫度差異與中軋微張力軋制精軋條件影響,中軋10 號料型頭尾超差偏差較大,對切分孔型、導(dǎo)位正常軋制影響較大,嚴(yán)重時常常造成工藝堆鋼事故。針對小規(guī)格Φ16 mm 和Φ18 mm 螺紋鋼頭尾縱肋超差的實際情況,進(jìn)行工藝改進(jìn),設(shè)計制作了6 號活套,在精軋機(jī)組16 號與17 號軋機(jī)之間投入使用6 號活套穩(wěn)定精軋機(jī)組料型與速度[4],消除了頭部縱肋小尾部縱肋過大的軋制缺陷,降低了切損,確保了螺紋鋼成品質(zhì)量。

1.2.3 軋機(jī)18 號出口導(dǎo)管整體式優(yōu)化為分體式研究

一棒生產(chǎn)線使用的切分軋制成品出口裝置由導(dǎo)板梁和出口導(dǎo)位組成,導(dǎo)板梁為絲桿導(dǎo)板梁,出口導(dǎo)衛(wèi)為分體式多線出口裝置。在使用中發(fā)現(xiàn),絲桿導(dǎo)板梁由于絲桿等構(gòu)件的磨損,容易出現(xiàn)安裝在其上的出口導(dǎo)衛(wèi)頭部晃動,致使鼻錐摩擦軋輥軋槽,造成成品軋槽不耐用、成品質(zhì)量易出現(xiàn)問題;同時由于出口導(dǎo)管鼻錐磨損降低了使用壽命短,在線更換次數(shù)多,影響作業(yè)率,更換不及時還容易鋼頂鼻錐引起堆鋼事故。為此一棒車間對18 號出口導(dǎo)管進(jìn)行了改造,將導(dǎo)板梁和出口導(dǎo)衛(wèi)結(jié)合成一體, 并將原來整體式改為分體式出口導(dǎo)管,使出口導(dǎo)管在線調(diào)整和更換簡便、延長使用壽命。

1.2.4 軋機(jī)17 架扭轉(zhuǎn)導(dǎo)衛(wèi)引入三通的冷卻水管改造研究

由于兩切分17 架扭轉(zhuǎn)導(dǎo)衛(wèi)的導(dǎo)輪為上下分布,原有冷卻水管在過鋼時只能澆到上導(dǎo)輪,導(dǎo)致下導(dǎo)輪無法冷卻出現(xiàn)黏皮,軸承燒損,出現(xiàn)堆鋼事故。為此對兩切分17 架扭轉(zhuǎn)導(dǎo)衛(wèi)進(jìn)行改造。在扭轉(zhuǎn)導(dǎo)位兩側(cè)下導(dǎo)輪加一根三通的冷卻水管,使冷卻水能澆到導(dǎo)輪上以達(dá)到為下導(dǎo)輪冷卻的目的了達(dá)到穩(wěn)定兩切分軋制水平,提高了作業(yè)率。

1.2.5 軋機(jī)軋鋼扭轉(zhuǎn)導(dǎo)衛(wèi)預(yù)調(diào)整精度輔助工具設(shè)計研究

設(shè)計制作了一種提高軋鋼扭轉(zhuǎn)導(dǎo)衛(wèi)預(yù)調(diào)整精度的輔助工具,用于17 架扭轉(zhuǎn)導(dǎo)衛(wèi)的預(yù)調(diào)整,它包括調(diào)整樣棒,調(diào)整樣棒為長鋼棒,調(diào)整樣棒的外周與軋件料型一致,調(diào)整樣棒端面車銑平整,調(diào)整樣棒端面上繪制水平線、標(biāo)準(zhǔn)線、垂直線,水平線為過調(diào)整樣棒端面中心點(diǎn)的水平中心線,標(biāo)準(zhǔn)線過水平線的中點(diǎn),標(biāo)準(zhǔn)線與水平線有夾角,夾角等于軋件來時的軋件預(yù)扭轉(zhuǎn)角度Ψ,垂直線過標(biāo)準(zhǔn)線與水平線的交點(diǎn),垂直線與標(biāo)準(zhǔn)線垂直。調(diào)整樣棒在調(diào)整時置于扭轉(zhuǎn)導(dǎo)衛(wèi)的兩個扭轉(zhuǎn)導(dǎo)輪之間,并保持調(diào)整樣棒呈水平,然后扭轉(zhuǎn)導(dǎo)衛(wèi)的扭轉(zhuǎn)角度,在此期間,保證調(diào)整樣棒與扭轉(zhuǎn)導(dǎo)輪有效接觸,使鉛垂指針與垂直線重合,當(dāng)鉛垂指針與垂直線重合后,證明軋件的預(yù)扭轉(zhuǎn)角度與計算的精確角度一致,軋件通過時,可以精確實現(xiàn)預(yù)期扭轉(zhuǎn)角度,保證下一架次的穩(wěn)定咬入,降低工藝事故率。

2 實施效果

項目實施后運(yùn)行效果良好,生產(chǎn)質(zhì)量與生產(chǎn)效率都有了較大程度地提升,并且節(jié)省了材料備件消耗。通過對切分規(guī)格螺紋孔型工藝優(yōu)化改進(jìn)各個架次料型滿足設(shè)計要求,成品尺寸及其負(fù)差控制在設(shè)計范圍,精軋機(jī)組間的工藝事故率較改進(jìn)前下降75%。通過對成品進(jìn)口導(dǎo)管的改進(jìn)及6 號活套的制作使用,徹底解決來了成品前導(dǎo)衛(wèi)預(yù)導(dǎo)管起粘皮的問題,在線更換成品進(jìn)口導(dǎo)管的頻次大幅下降,保證了作業(yè)區(qū)作業(yè)率的穩(wěn)定提升;導(dǎo)衛(wèi)優(yōu)化可以將軸向力消除穩(wěn)定機(jī)芯,可以穩(wěn)定料型尺寸,進(jìn)一步提高成品材精度;設(shè)備改造降低了電耗,減少了冷床頂鋼、掛鋼事故,包裝質(zhì)量得到了保證。

3 結(jié)論

基于提產(chǎn)增效的棒材機(jī)械設(shè)備技術(shù)創(chuàng)新研究實踐是宣鋼提產(chǎn)增效的重要支撐體系之一,該項目的實施完全基于自身技術(shù),通過不斷地生產(chǎn)實踐和優(yōu)化改造,積極改進(jìn)、積極創(chuàng)新提升了技術(shù)創(chuàng)新服務(wù)生產(chǎn)的能力,為宣鋼創(chuàng)造了新的銷售點(diǎn)、效益點(diǎn),使得宣鋼在螺紋鋼市場中的產(chǎn)品銷售處于有利的位置。

系統(tǒng)投運(yùn)后取得了良好的效果,達(dá)到了提產(chǎn)增效的目的,綜合成材率提高了0.59%,實現(xiàn)年綜合創(chuàng)效110 萬元。