K-OBM-S 冶煉超純鐵素體不銹鋼控氮工藝研究

趙鑫淼

(太鋼不銹股份有限公司煉鋼二廠, 山西 太原 030003)

超純鐵素體不銹鋼因其含有超低含量的碳和氮元素,減少了普通鐵素體不銹鋼因碳和氮元素產生的晶間腐蝕、低溫沖擊韌性、缺口敏感性和焊接等性能惡化的問題[1],且有廣泛的應用范圍,主要應用在汽車制造、電器制造、裝飾材料、廚房設施、化工設備和五金制品等方面。在超純鐵素體不銹鋼的生產實踐過程中,氮的控制較碳的控制難度更大,因此,本文結合太鋼超純不銹鋼生產工藝,重點分析不銹鋼爐控氮情況。

1 脫氮原理

1.1 脫氮熱力學分析

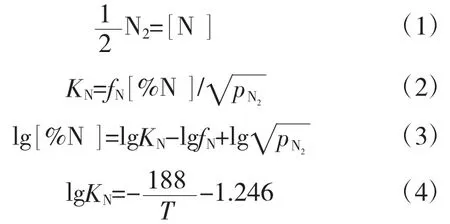

對于超純鐵素體不銹鋼冶煉過程,N 的溶解滿足以下公式:

不銹鋼中溶解了大量的合金元素,這些元素對氮的活度均有一定的影響,因而氮在鋼中的溶解度與溫度、氮氣分壓和合金元素的關系式可以表示為[2]:

式(1)—(5)中:KN為氮溶解反應平衡常數;PN2為氮氣在大氣中的分壓; [% N ]為一定大氣壓下氮在不銹鋼的溶解度;fN為不銹鋼中氮的活度系數;為溶解在不銹鋼中j 元素對氮活度的作用系數;[% j ]為溶解在不銹鋼中j 元素的質量分數。

因而隨著氮分壓的降低,鋼液中氮的溶解度下降,反之,氮溶解度升高,要去除鋼液中氮,應設法降低氮分壓;氮在鐵液中的溶解是吸熱過程,隨溫度升高,氮的溶解度增加;降低溫度有利于降低鋼液中的氮溶解度;在煉鋼溫度下,鋼液中w(N)遠未達到平衡值,在大氣條件下,鋼液吸氮是自發進行的。目前脫氮的方法有兩種,一種為降低系統N 分壓,如VOD 法;另一種為稀釋法,如K-OBM-S 法。

1.2 脫氮動力學分析

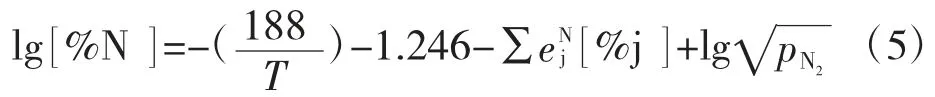

煉鋼時脫氮與吸氮為液相傳質-界面反應混合控制過程[3]。脫氮過程由以下3 個環節組成:鋼液中的氮原子向鋼-氣相界面擴散;氮原子在氣-液界面上吸附,并結合成氣體分子再從界面脫附;脫附的氮分子擴散到氣相中,吸氮過程是一個相反的過程。據研究表明,在高真空、低硫、低氧條件下,第一個環節為脫氮的限制環節,而氣相側的傳質阻力和界面上的化學反應可以忽略,即脫氮動力學由氮原子向鋼-氣相界面擴散傳質控制。一般認為脫氮反應為一級反應,其表達式為:

有研究表明,界面活性元素氧、硫含量對脫氮反應傳質系數影響明顯[4],傳質系數與氧、硫的關系可以表示為:

式(6)(7)中:kN為表觀速度常數;A 為氣-液相界面面積;V為液體體積;[%N]e為與氣相平衡時鋼液的

氮含量;[%N]為某一時刻鋼液氮含量;fN為不銹鋼中氮的活度系數;αo為鋼液中氧的活度;αs為鋼液中硫的活度。

從式中可以看出鋼液中的w(O)、w(S)越高,碳氮傳質值越低,脫氮越困難。

2 K-OBM-S 控氮分析

2.1 K-OBM-S 控氮關鍵影響因素分析

2.1.1 轉爐吹煉影響

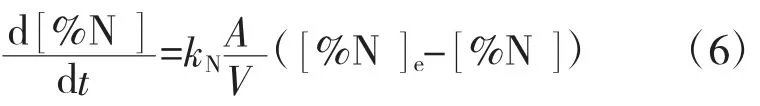

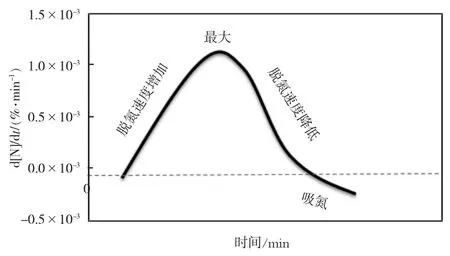

太鋼三步法冶煉超純鐵素體不銹鋼主要工藝路線:K-OBM-S→VOD→LF→CCM,氮的控制主要集中在K-OBM-S 和VOD 兩個工序,實踐及研究表明,K-OBM-S 供給VOD 的初始氮對VOD 結束最終的w(N)有重要的影響。K-OBM-S 和普通轉爐不同,需要還原后出鋼,爐底采用雙層套管底槍,底吹攪拌強度更大。K-OBM-S 冶煉過程中,鋼液脫氮主要依靠C-N 反應生成CO 氣泡,氮通過CO 氣泡攜帶出鋼液,轉爐冶煉過程脫氮過程符合圖1 的變化趨勢[5]。正常吹煉條件下,轉爐出鋼前w(N)較低,可以達到40×10-6~70×10-6。

圖1 吹煉過程脫氮速度變化

2.1.2w(Cr)的影響

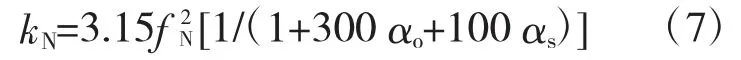

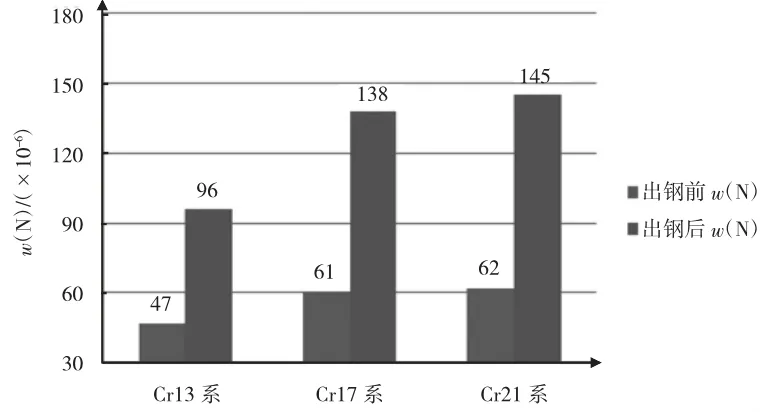

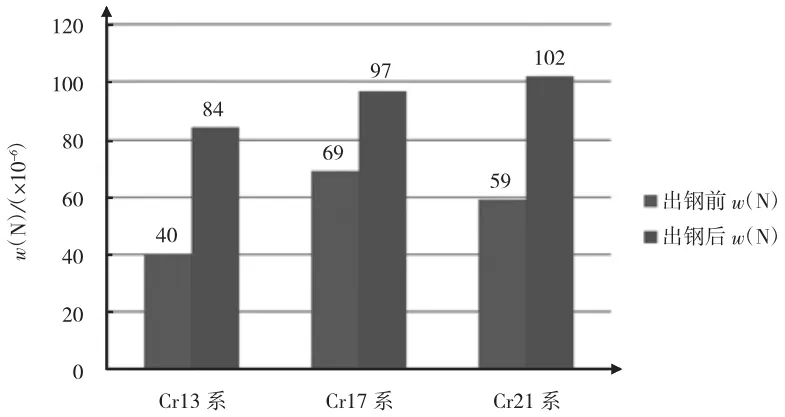

研究表明,隨著鋼水中的w(Cr)的增加,N 在鋼水中的溶解度越高,脫氮更加困難;實踐表明超純鐵素體不銹鋼中在K-OBM-S 工序中w(N)隨著w(Cr)的升高而升高,如圖2 所示。對于Cr13 系、Cr17 系及Cr21 系轉爐出鋼前w(N)分別達到47×10-6、61×10-6和62×10-6,出鋼平均增w(N)為:49×10-6、77×10-6、83×10-6,可以看出轉爐出鋼前w(N)已相對較低,轉爐出鋼增氮量大對轉爐爐后w(N)的影響大。

圖2 轉爐出鋼前后w(N)的變化

2.1.3 出鋼口的壽命及鋼水中w(Si)、w(S)的影響

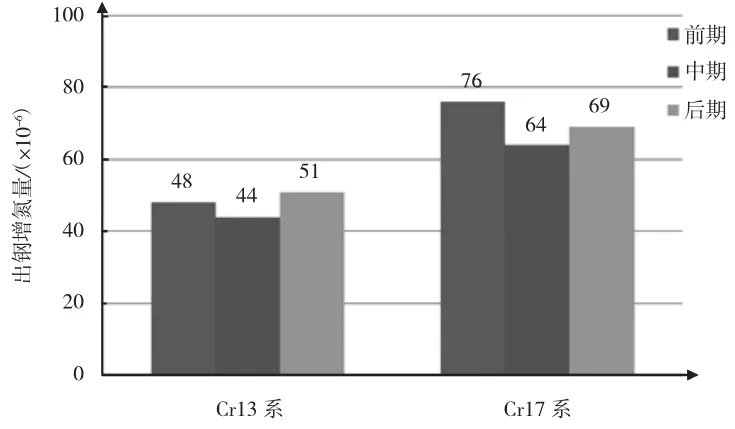

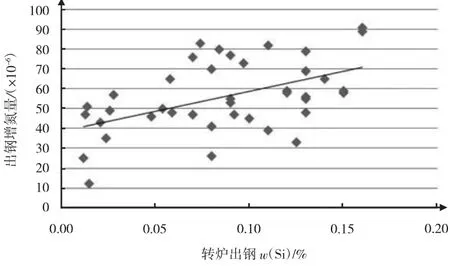

通過研究發現,出鋼增氮量與出鋼口的壽命和鋼水中的w(Si)、w(S)有關,對應的關系圖如圖3、圖4和圖5 所示。液與空氣接觸面積大,增氮量大。

圖3 不同出鋼口壽命出鋼增氮情況

圖4 轉爐出鋼增氮量受出鋼w(Si)的影響

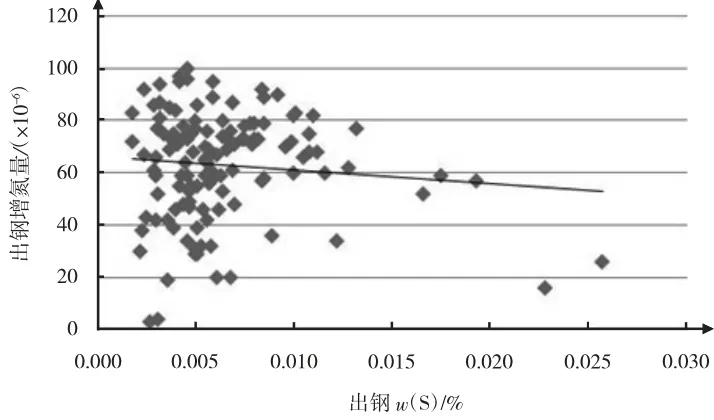

圖5 轉爐出鋼增氮量受出鋼w(S)的影響

圖4 和圖5 表明,隨著鋼水中w(Si)的降低和w(S)的升高,轉爐出鋼增氮量呈降低趨勢,出鋼w(Si)的變化對出鋼增氮量的影響更加明顯。鋼水中w(Si)高低代表了鋼水中的w(O)的高低,w(Si)越低,鋼水w(O)越高。

2.2 改進措施及效果

為了降低爐后w(N),減輕VOD 脫氮壓力,提升超純鐵素體不銹鋼整體控氮水平,針對K-OBM-S工序重點從以下方面進行改進,采取將轉爐出鋼w(Si)精確控制在0.03%~0.08%,加強出鋼口后期維護、擴大出鋼口內徑、減少出鋼時間等措施,改進后的結果如圖6 所示。

圖6 改進后轉爐w(N)的控制

圖3 表明,出鋼口壽命對鋼液的w(N)影響明顯,出鋼口前期和后期較中期增氮量大,主要由于出鋼口前期出鋼時間長,出鋼過程鋼液與空氣接觸時間長,增氮量大;出鋼口后期出鋼過程鋼液散流,鋼

從圖6 可以看出,經過改進后,超純鐵素體不銹鋼Cr13 系、Cr17 系和Cr21 系轉爐出鋼后的w(N)明顯降低,出鋼w(N)分別為84×10-6、97×10-6、102×10-6,轉爐出鋼增氮量相比改進前分別降低5×10-6、49×10-6、40×10-6,Cr17 系和Cr21 系降低出鋼增氮量效果明顯。

3 結論

1)K-OBM-S 爐后w(N)對超純不銹鋼w(N)的控制有重要影響,K-OBM-S 控氮的關鍵點主要集中在如何減少出鋼增氮量上。

2)K-OBM-S 出鋼增氮量受出口鋼壽命及鋼水中的w(Si)、w(S)影響明顯。

3)通過控制鋼水w(Si)、擴大出鋼口內徑、加強出鋼口維護,可以有效減少轉爐出鋼增氮,從而降低爐后w(N)。