基于ANSYS開發設計鐵路客車轉向架專用起重吊具

漆 靜

(成都航空職業技術學院 汽車工程學院,四川 成都 610100)

目前主機廠生產及維修系統解決鐵路客車轉向架起重方式常采用鋼絲繩捆綁吊鉤(吊環)穿過鋼絲繩完成起吊作業,或通過吊鉤(吊環)直接起吊轉向架某些部位完成起吊作業。這種起吊方式不僅低效,吊點的不穩定造成的沖擊對轉向架設備本身結構也有影響,缺乏專業起重吊具導致現有轉向架移動低效率,同時起重前鋼絲繩的捆綁作業也伴隨著安全隱患。

為此,需要專業、高效、自動的起吊轉向架使用的起重吊具。客車轉向器起重裝置,尤其是一種可實現自動收、放吊鉤用于轉向架起重的吊具裝置且輕量化結構設計更能滿足主機廠節約能耗,完成綠色工廠建設需要。

1 轉向架吊具結構設計

箱梁結構作為該型吊具大體骨架,其承受著負載和自重,在局部受載后,薄板體可由平面變成翹曲狀態導致局部失穩。運用ANSYS二次分析其金屬結構剛度和強度,可有效預測設計合理性。計算機輔助設計時充分考慮承受載荷平均比率分散程度,可分散集中力和力矩的作用,這對其抗剪切和彎曲作用有很大幫助,使其穩定性增強。

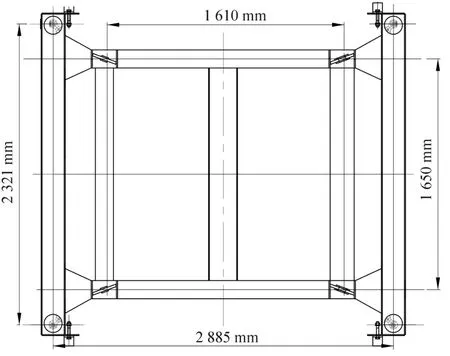

開發客車轉向架專用自動化吊具裝備,可包括吊裝前定位分析裝置、起吊過程鎖止機構和自動釋放裝置等,建立適宜的新型自動化吊具用于鐵路客車轉向架生產、轉移及存儲。將開發設計的鐵路客車轉向架自動化吊裝設備改進調整后可繼續用于汽車生產領域用于汽車懸架的自動化吊裝,運用機器雙目視覺原理開發相關智能定位系統可進一步實現自動智能化。本文設計該型 15t吊具結構材料為 Q235B,各構件為箱型梁或工字型梁結構,對稱布置。上吊點為 4個吊耳,吊點間距縱橫向分別為1 650 mm、1 610 mm;下吊點為轉銷結構,吊點距縱橫向分別為2 321 mm、2 885 mm。采用有限元方法建實體模型進行結構分析,單元類型為板殼單元。約束加載于 4個上吊耳孔上,載荷加載于轉銷支承板上,對吊具結構進行剛度和強度分析。吊具結構如圖1所示。

圖1 吊具主要結構示意圖

2 吊具結構驗算分析

基于 ANSYS軟件建立轉向架吊具系統的參數化模型,文章對模型進行動態特性分析,提取用于優化的邊界條件以及檢驗系統各主要機構的合理性;使用 APDL參數化有限元分析語言,建立助力系統重要部位的參數化模型,并對模型進行合理的簡化,以便于分析和優化,對各子系統機構進行輕量化優化;基于ANSYS有限元軟件對模型進行靜強度和剛度分析,檢驗吊具系統的結構強度。考慮到吊具在整個運行過程中隨起重機大車的運行其吊具存在一定擺動,按以下工況對吊架結構進行有限元分析驗算。

(1)額定起重量均布于四個吊點時,計算吊具結構的剛度和強度;

(2)額定起重量在水平面內的縱橫方向偏離吊具中心線10%時,計算吊具結構的剛度和強度;

(3)額定起重量在水平面內的縱橫方向偏離吊具中心線20%時,計算吊具結構的剛度和強度。

項目研究技術路線如圖2所示。

圖2 項目研究技術路線

3 結構ANSYS有限元計算

本文討論兩個橫隔板間可容納一個曲形腹板時的局部穩定性分析,結合此次設計的專用吊具主梁腹板特點,采用其一個單元區間進行分析。選用具有4節點及6自由度的SHELL63板殼單元,在承受面內和法線方向有載荷作用時有彎曲和薄膜效應。因此,可將局部屈曲分析轉化為由上、下翼緣板和腹板組成的工字梁模型進行局部分析。

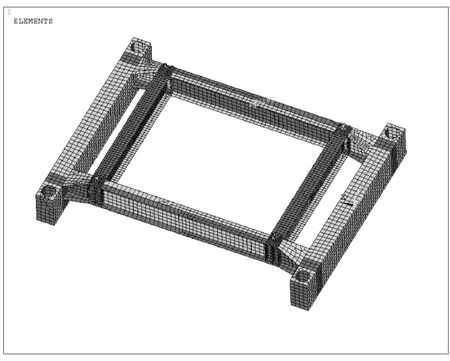

構建約束時將翼緣板與曲形腹板相交處沿著橫向主梁跨度方向的轉動自由度和沿著主梁垂直方向的位移自由度耦合,以此約束翼緣板對腹板作用。其次,對腹板兩端作簡支處理,曲形腹板兩邊緣約束平行于起重大車軌道運行方向;上下翼緣板兩端約束平行于大車軌道行駛方向和主梁豎直方向的位置自由度;最后,約束腹板上下兩邊中點處沿著主梁跨度方向的轉動自由度,以防止主梁發生剛體位移。總體結構有限元模型主要采用板殼單元,共有單元19 773個,節點19 758個。吊具結構有限元模型如圖3所示。

圖3 該型專用吊具ANSYS分析模型數據

3.1 剛度驗算

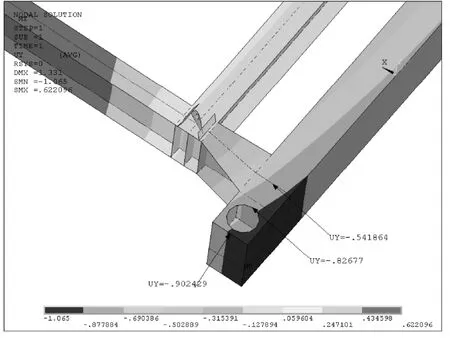

(1)工況一:吊具下貨物重心與吊具中心重合,即四個吊點載荷均布時,有效懸臂變形量計算結果如圖4所示。

圖4 吊具端梁有效懸臂處垂直繞度(工況一)

(2)工況二:額定起重量在水平面內的縱橫方向偏離吊具中心線 10%時,分析其有效懸臂彎曲變形情況,結果如圖5所示。

圖5 吊具端梁有效懸臂處垂直繞度(工況二)

(3)工況三:額定起重量在水平面內的縱橫方向偏離吊具中心線 20%時,分析其有效懸臂剛度,結果如圖6所示。

圖6 吊具端梁有效懸臂處垂直繞度(工況三)

3.2 強度驗算

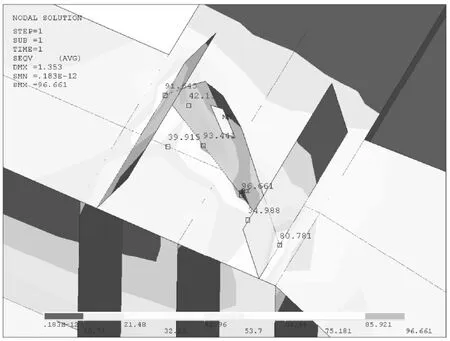

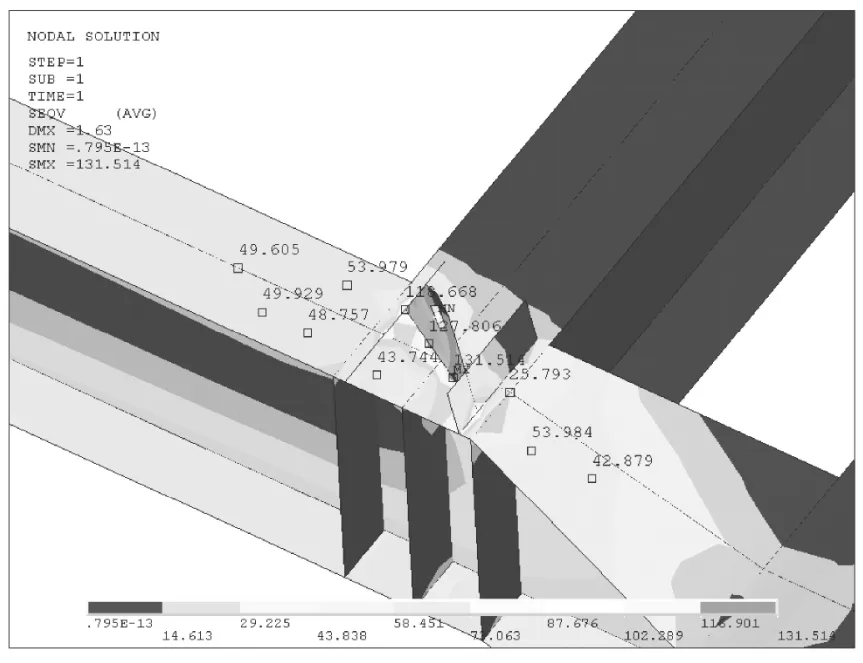

(1)工況四:吊具下貨物重心與吊具中心重合,即四個吊點載荷均布時,最大應力集中點計算結果如圖7所示。

圖7 吊具吊耳處應力局部圖(工況四)

(2)工況五:額定起重量在水平面內的縱橫方向偏離吊具中心線 10%時,分析其最大應力表現,結果如圖8所示。

圖8 吊具吊耳處最大應力局部圖(工況五)

(3)工況六:額定起重量在水平面內的縱橫方向偏離吊具中心線 20%時,分析其最大應力表現,結果如圖9所示。

圖9 吊具吊耳處應力局部圖

根據以上計算工況,15T吊具結構的最大應力及剛度(豎直方向變形)情況列于表1。

表1 吊具有限元計算結果

4 結語

該型專用于動車轉向架的自動起重吊具靜剛度及強度計算結果如下:

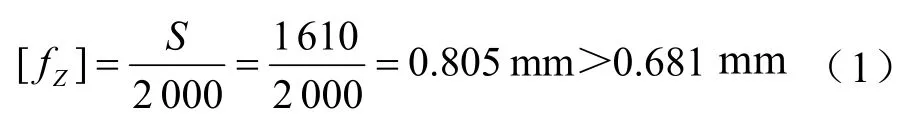

(1)按照主梁跨中垂直靜撓度推薦值為

式中,為主梁跨度,=1 610 mm。

吊具結構主梁跨中最大撓度為0.681 mm,未超過結構許用值,吊具主梁結構靜剛度滿足要求。

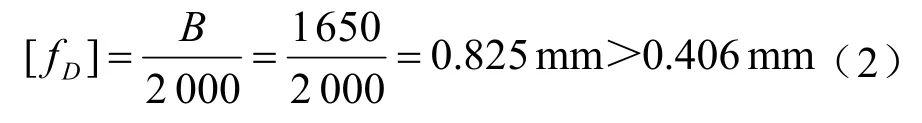

(2)按照端梁跨中垂直靜撓度推薦值為

式中,為主梁跨度,=1 650 mm。

吊具結構端梁最大撓度0.406 mm,未超過結構許用值,吊具端梁結構靜剛度滿足要求。

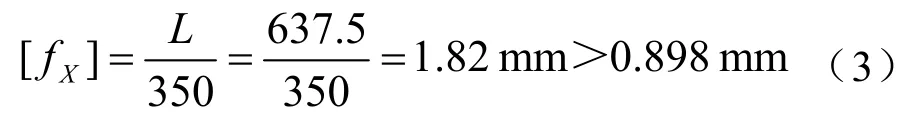

(3)按照有效懸臂位置垂直靜撓度推薦值為

式中,為主梁有效懸臂,=637.5 mm。

吊具結構有效懸臂位置垂直方向最大撓度為0.898 mm,未超過結構許用值, 吊具有效懸臂結構靜剛度滿足要求。

(4)強度計算結論

金屬結構材料均采用Q235鋼。

吊具在載荷重心偏移 20%滿載時,結構吊耳連接處最大復合應力131.514 MPa,未超過許用應力,結構強度滿足使用要求。根據以上計算,吊具結構在15 T載荷作用下,并考慮1.15倍的動載系數,載荷重心在水平面內縱橫向偏離吊具中心線 20%以內時,吊具結構的剛度和強度均滿足使用要求。

(5)合理布置箱梁中橫向加勁肋將有效提高箱梁扭轉剛度和局部屈曲臨界載荷,同時,減少殘余應力、扭轉(畸變)縱向翹曲位移及截面畸變橫向位移等。由于橫向加勁肋受力分析的復雜性,通常可依據主梁高厚比和局部區格的穩定性來確定橫向加勁肋的布置間距。