焊接微缺陷磁光成像檢測有限元分析

劉倩雯,葉廣文,馬女杰,高向東

焊接微缺陷磁光成像檢測有限元分析

劉倩雯,葉廣文,馬女杰,高向東

(廣東工業大學 廣東省焊接工程技術研究中心,廣州 510006)

研究鐵磁材料焊接微缺陷的磁光成像規律。運用漏磁檢測原理和法拉第磁致旋光效應,建立微缺陷三維有限元模型,分析微缺陷磁光成像過程與磁場之間的關聯,研究不同提離值、勵磁電流、缺陷寬度、缺陷深度下的磁光成像,以及探索這些因素對磁光圖像特征的影響。在此基礎上,對最小寬度為0.05 mm的微缺陷進行磁光成像檢測實驗,并與模擬圖像進行對比分析。提離值對磁感應強度曲線峰-谷特征的影響最大,隨著提離值的減小,磁光圖像缺陷寬度更接近實際,且輪廓邊界對比度增大。提離值為0.4 mm時模擬的磁光圖像與實際采集的最為吻合,在該參數下,電流、缺陷寬度、深度與峰-谷縱坐標差呈正相關,缺陷深度對峰-谷橫、縱坐標差的影響最顯著,電流的增大會影響漏磁場兩端磁感應強度的收斂值。該磁光圖像檢測有限元分析方法可為實際檢測實驗提供理論指導。

磁光成像;有限元模型;無損檢測;焊接微缺陷

在工業生產中,焊接常用于2個或多個金屬件連接,焊接過程中常出現裂紋、未熔合、氣孔等典型缺陷[1]。焊件在使用期間受到負載,焊接缺陷處的局部應力增加,從而降低焊件疲勞壽命,嚴重時可能發生組件斷裂的情況[2-4]。焊接微小的表面缺陷,本身尺寸小而難以發現,且由于平面應力狀態約束較低以及在高應力幅下應力強度較高,焊件更容易發生疲勞損傷[5]。

磁光成像技術用于檢測微間隙焊縫和焊接缺陷方面已受到國內外關注。在小于0.1 mm的微間隙對接焊縫檢測中,磁光成像方法能夠采集到顯著的焊縫磁光圖像[6]。通過磁光圖像可觀察到微小焊接缺陷,焊縫中焊偏、裂紋和凹陷的磁光圖像與實際缺陷的大小、形狀以及位置都吻合[7-8]。對于焊接裂紋的仿真,缺陷處的磁感應強度大小和分布也有不少研究。通過焊接缺陷有限元仿真和磁光實驗分析發現,漏磁場分布與缺陷的類型和寬度密切相關,磁光圖像灰度值與漏磁場強度相關[8]。磁光圖像能夠反映焊縫缺陷表面垂直方向上的漏磁場分布[9]。焊縫位置的對稱性是影響焊縫上方磁場分布的主要因素,在非對稱磁場條件下,磁光成像檢測到的焊縫位置與實際焊縫中心存在水平偏差[10]。文中建立了三維微小缺陷有限元模型,模擬磁光成像中的磁場信息,并轉換為光強信息,再根據光強信息模擬磁光圖像,同時探索傳感器提離值、勵磁電流、缺陷寬度、缺陷深度對磁光成像的影響。

1 缺陷磁光成像檢測原理

1.1 漏磁檢測原理

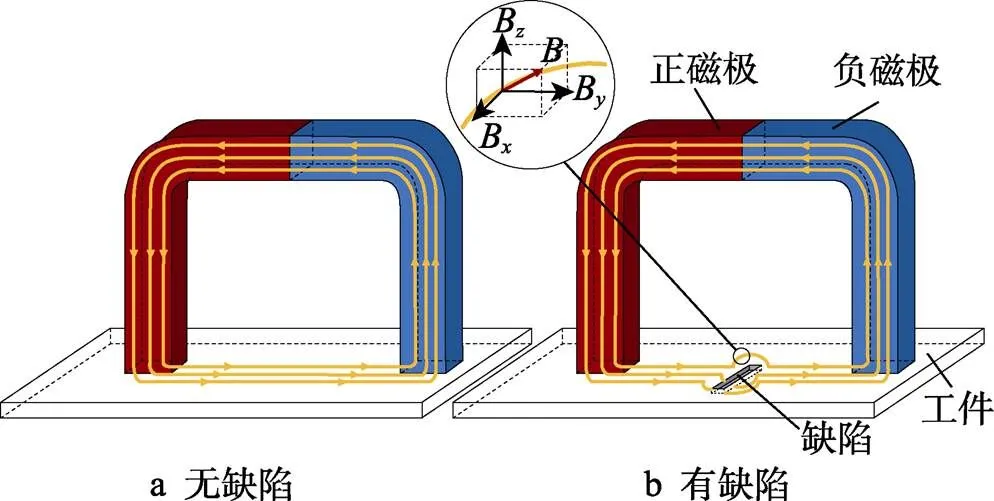

磁光成像檢測基于漏磁檢測和法拉第磁致旋光效應。如圖1所示,漏磁檢測的基本原理是鐵磁材料在外加磁場下被磁化,當鐵磁材料不存在缺陷時,絕大多數磁力線通過鐵磁材料內部;當有缺陷時,由于缺陷位置的磁導率小、磁阻大,磁力線優先通過缺陷上方或下方的鐵磁材料內部,因此該區域的磁力線改變路徑[11-13]。當該部分趨于飽和后,就有部分磁力線彎曲并泄露出表面,從而缺陷周圍形成漏磁場。空間中某一點的磁感應強度可劃分為BBB這3個分量。

圖1 焊接缺陷漏磁檢測原理

1.2 法拉第磁致旋光效應

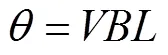

偏振光在一個具有與光傳播方向平行的磁場介質中傳播時,光的偏振方向會發生偏轉,轉過一個法拉第旋轉角[14]。該旋轉角可表示為:

式中:為費爾德常數,與磁光介質的性質有關,表征介質的磁光特性;為線偏振光在介質中經過路程;為平行于光傳播方向上的磁感應強度。

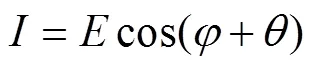

磁光成像檢測將法拉第磁致旋光效應應用到缺陷檢測中。如圖2所示,自然光經偏振器后得到線偏振光,經過反光鏡和磁光薄膜后,線偏振光遇到漏磁場而發生偏轉,分析器檢測偏轉角度,相機捕捉光強,最后形成缺陷的磁光圖像[15]。當線偏振光通過磁光薄膜后,最后接收到的偏振光振幅可以描述為:

式中:E為入射線偏振光的振幅;φ為入射光和分析儀偏振方向之間的角度;θ為法拉第旋轉角,它的正負代表法拉第旋轉角不同的旋轉方向。

2 不同參數下微小缺陷的有限元分析

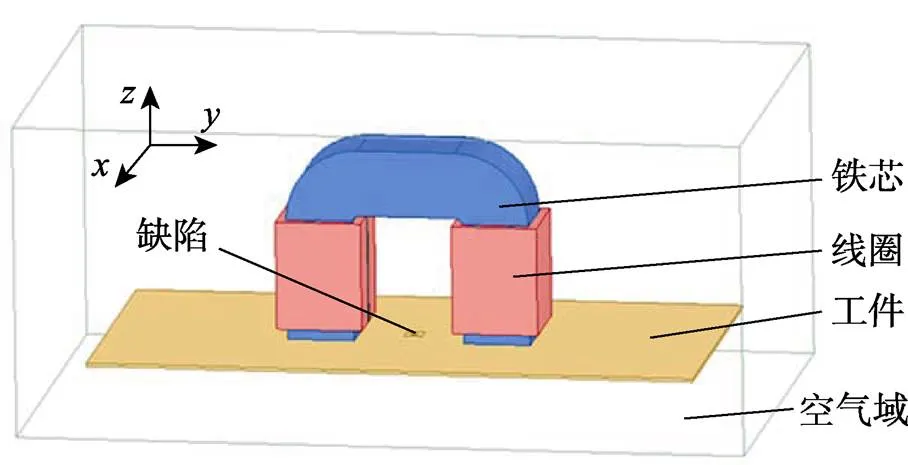

為了研究傳感器提離值、勵磁電流、缺陷寬度、缺陷深度的缺陷漏磁場分布以及其對磁光成像的影響,建立微小缺陷漏磁場三維有限元模型。該模型由65Mn彈簧鋼板、銅線圈、鐵芯以及空氣組成,如圖3所示。鋼板尺寸為200 mm′100 mm×1 mm(長×寬×高),相對磁導率為-曲線;銅線圈匝數為350,線圈外部具有絕緣層,鐵芯相對磁導率為5500,空氣域的相對磁導率為1。

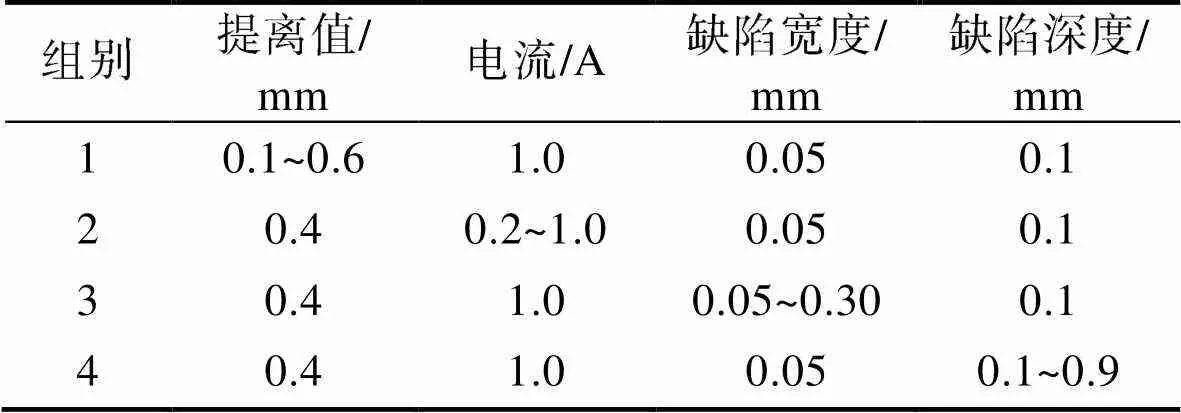

采用單一變量法分析各因素對磁光圖像特征的影響,有限元模型的仿真參數如表1所示。

圖3 焊接缺陷有限元模型

表1 焊接微缺陷檢測有限元模型參數表

Tab.1 Parameter of finite element model for micro weld defect detection

2.1 提離值

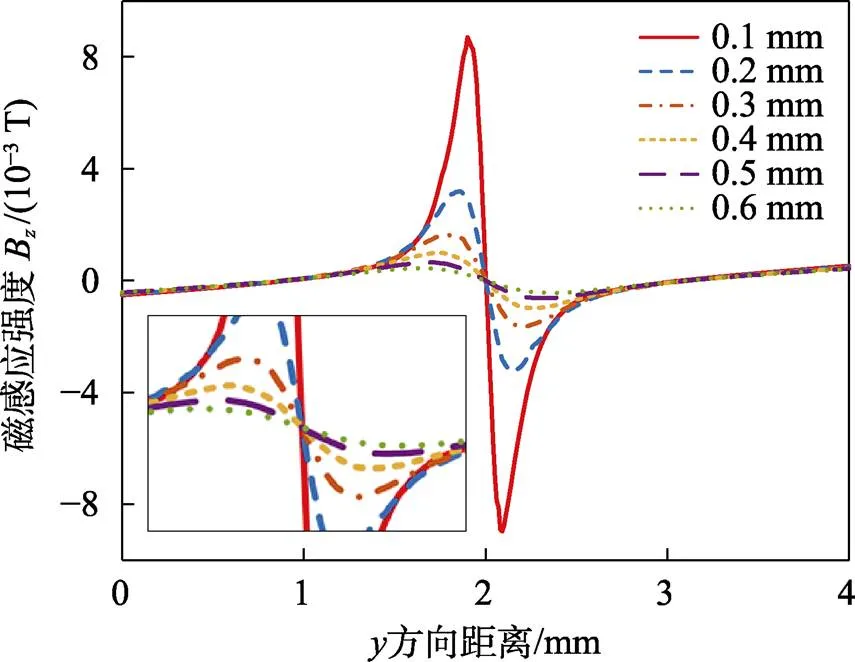

在鋼板上建立長為2 mm、寬為0.05 mm、深為0.1 mm的矩形缺陷,分別距離缺陷表面0.1,0.2,0.3,0.4,0.5,0.6 mm處檢測方向的漏磁場,=2 mm為缺陷中心,得到不同提離值下的磁感應強度,如圖4所示。

圖4 不同提離值的磁感應強度

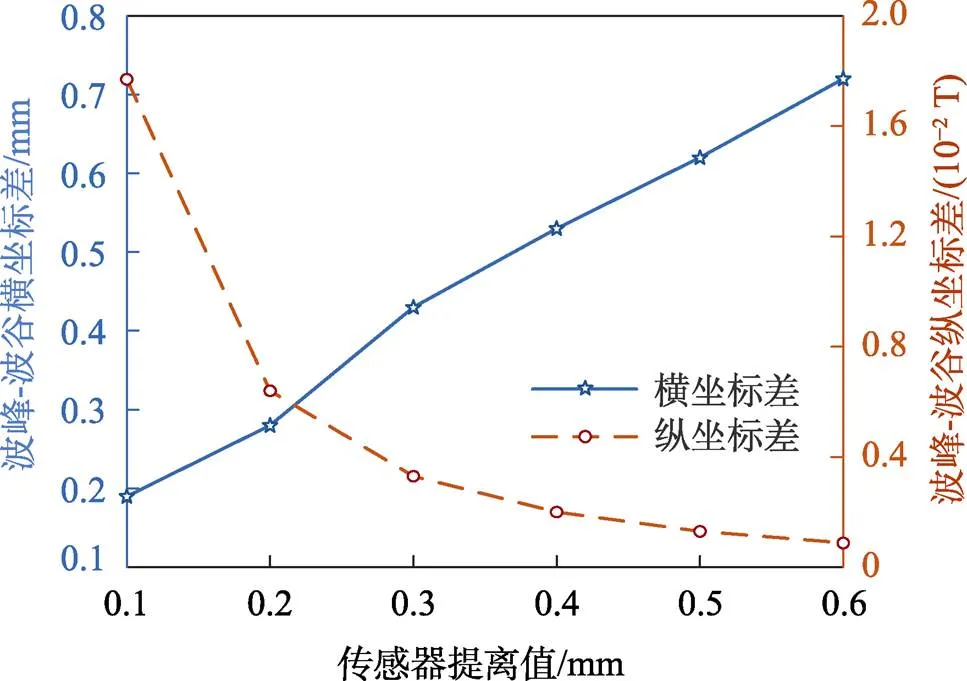

從圖4可以看到,曲線呈現中心對稱分布,隨著提離值的變化,在為1.5~2.5 mm的范圍內,磁感應強度曲線也發生變化,在這個范圍以外的區域,提離值的改變幾乎不影響磁感應強度。隨著提離值的增大,缺陷磁感應強度曲線峰值減小,且減小速度變慢。為分析提離值對磁感應強度曲線特征的影響,提取不同提離值下的峰-谷橫坐標差和縱坐標差,得到如圖5所示的曲線。可以看出,隨著提離值的增大,峰-谷橫坐標差平緩增加,縱坐標差先急促下降再緩慢減小。橫、縱坐標差分別能夠反映磁光圖像的缺陷寬度和輪廓對比度。

圖5 不同提離值下磁感應強度曲線峰-谷坐標差

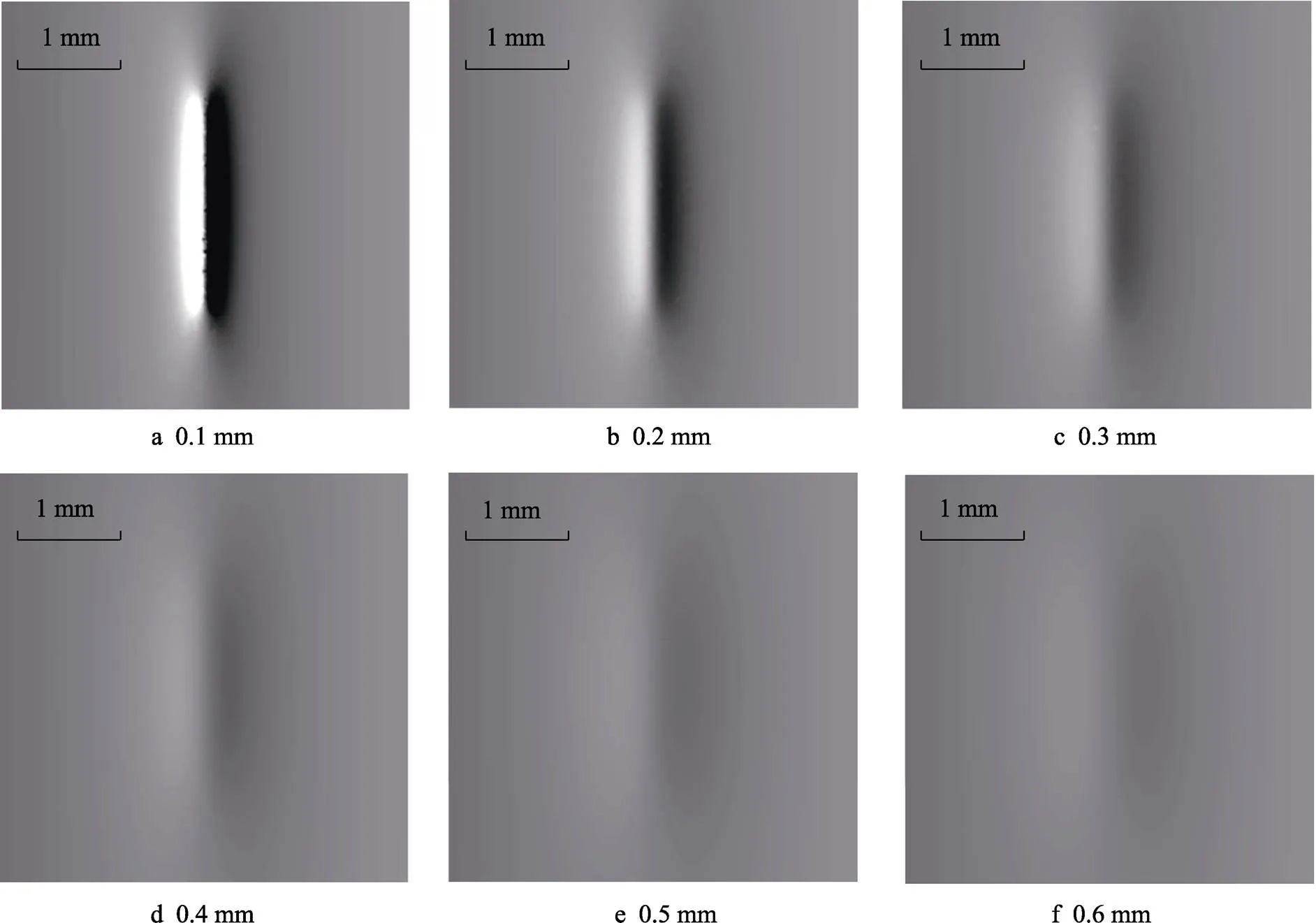

根據式(1)和式(2),將磁場信息映射為光強信息,計算檢測區域的偏振光振幅,對振幅進行渲染得到模擬的磁光圖像[16],如圖6所示。針對實際直流勵磁出現的易飽和問題[17],仿真設置了相應閾值,對磁感應強度大于4 mT的區域設置為飽和區域。可以看到,隨著提離值的提高,在視覺上,缺陷的寬度增大,輪廓邊界變得模糊,明暗交替變得不再明顯,這跟圖5的規律是相符的。在提離值為0.1 mm時,缺陷處磁感應強度大幅度提高,出現磁場飽和,影響范圍集中在缺陷位置附近。

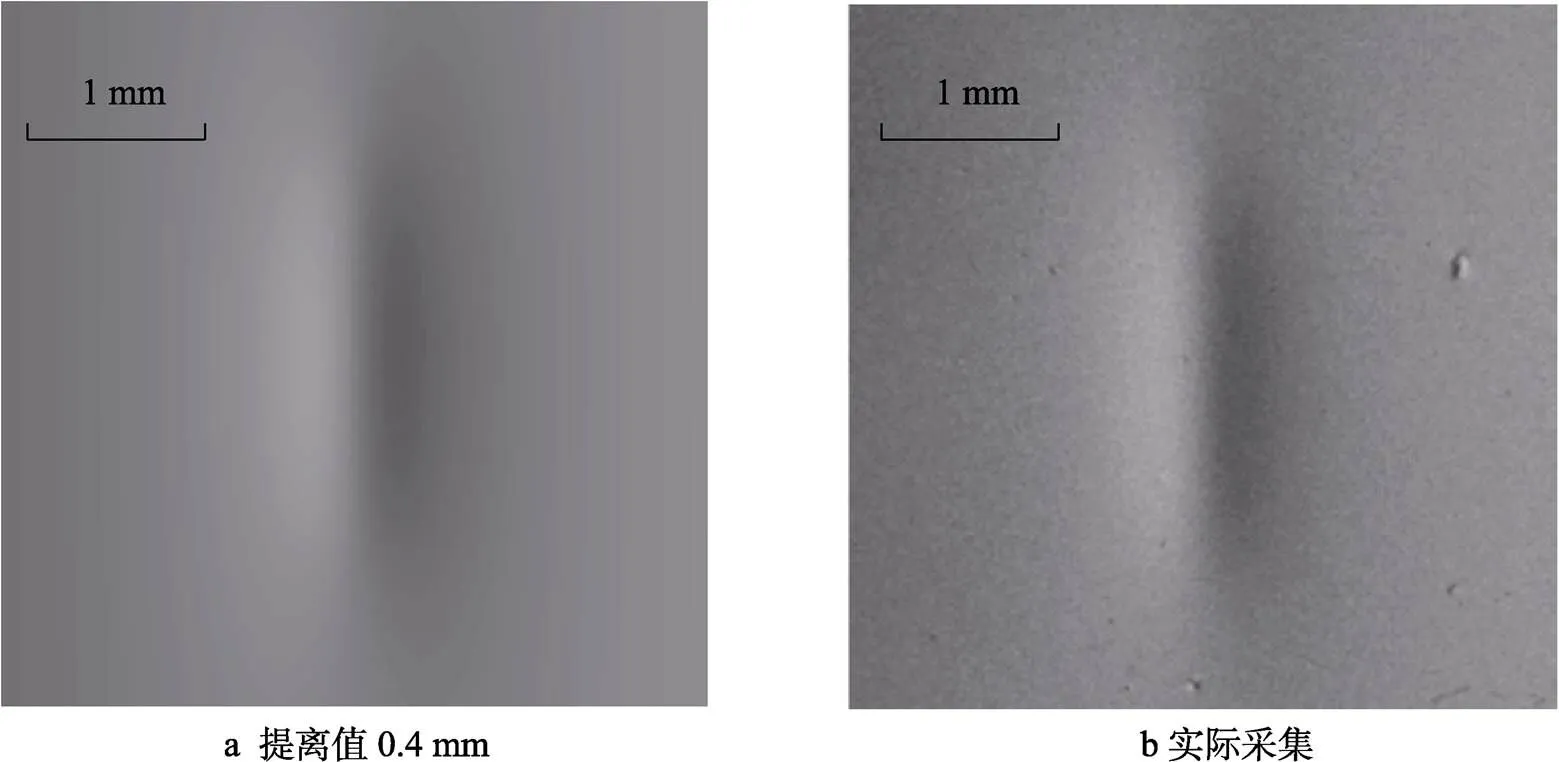

為了測量實驗裝置的提離值,用磁光檢測系統檢測尺寸為2 mm′0.05 mm′0.1 mm(長′寬′高)的缺陷,采集到圖7b的磁光圖像,發現其與圖6中提離值為0.4 mm的模擬圖像最為相似。所以后續將采用0.4 mm提離值作為仿真條件。

2.2 勵磁電流

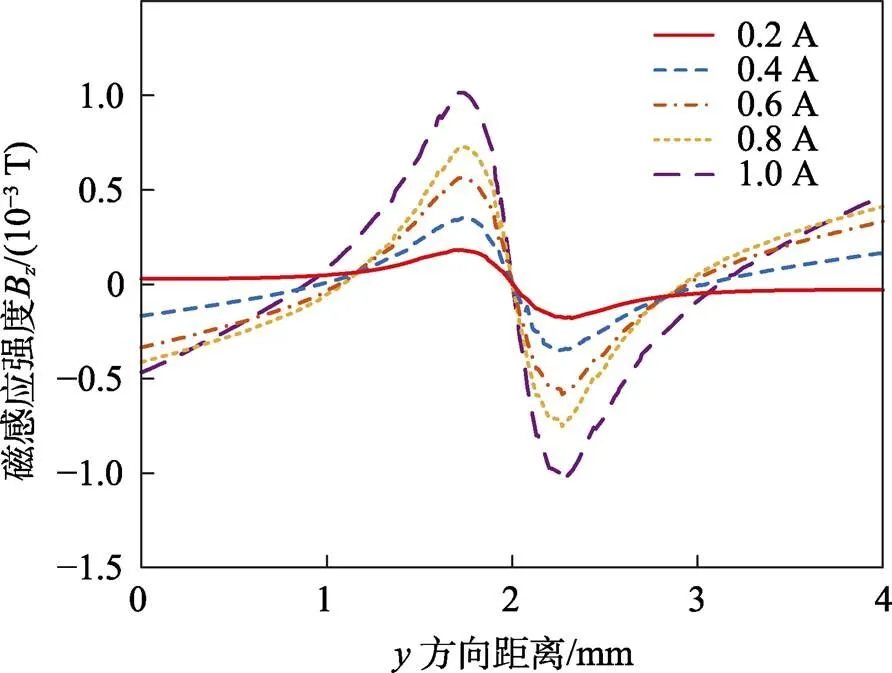

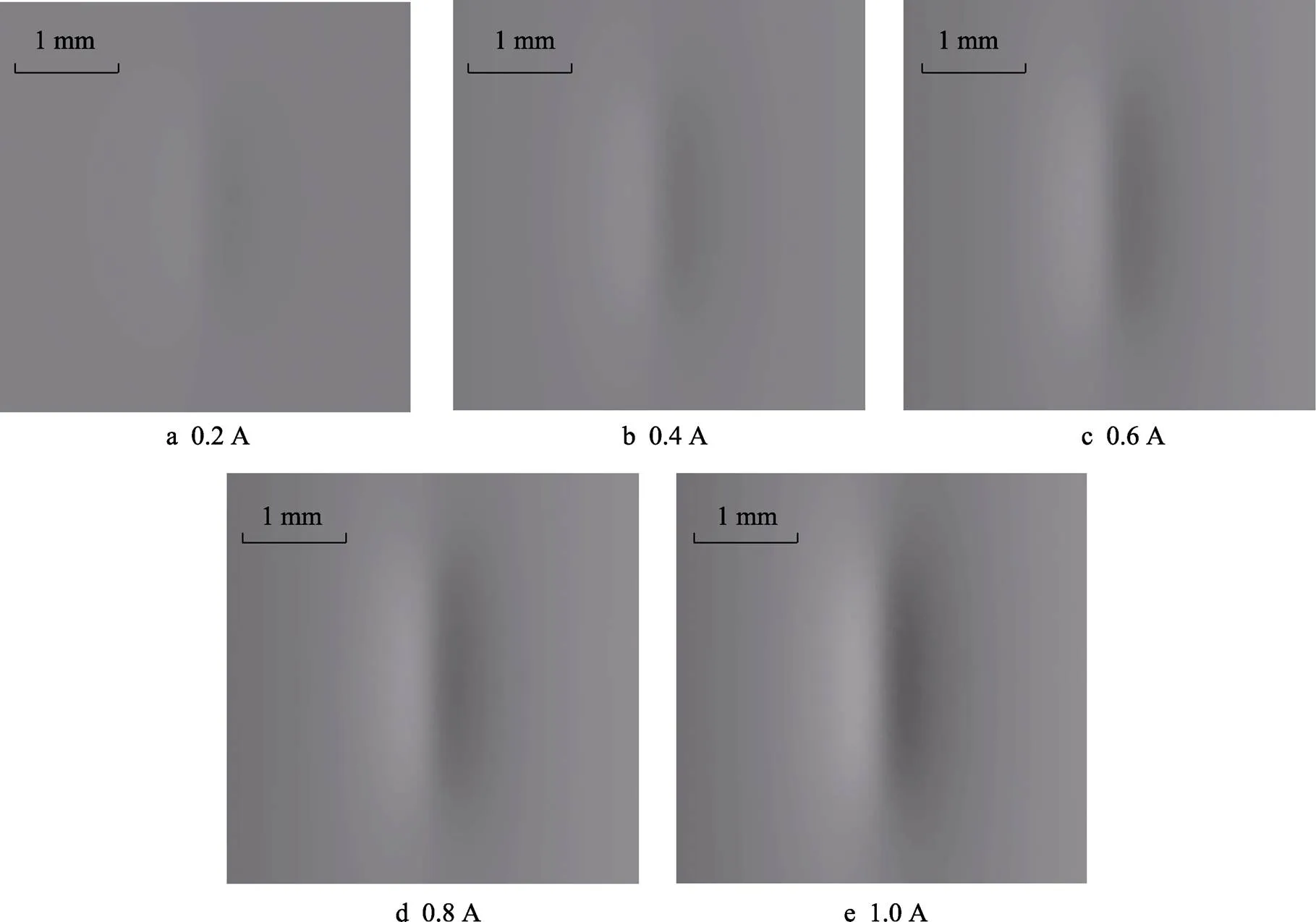

分別施加0.2,0.4,0.6,0.8,1.0 A的勵磁電流在電磁鐵上,在提離值為0.4 mm處檢測尺寸為2 mm′0.05 mm′0.1 mm(長′寬′高)矩形缺陷的漏磁場,得到不同勵磁電流的磁感應強度曲線,如圖8所示。可以看出,隨著勵磁電流的增加,缺陷磁感應強度曲線峰值近似均勻地增加,由于電流增大時兩電極周圍磁感應強度增大,影響到漏磁場的磁場分布,因此曲線兩端的幅值和斜率增大,曲線之間在兩側出現交點。

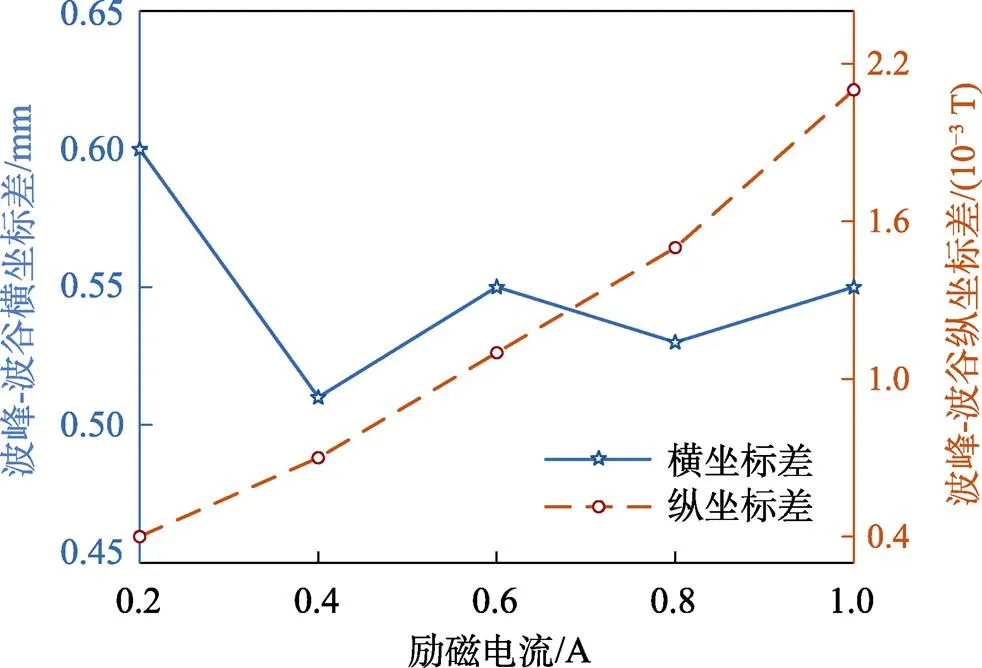

提取不同勵磁電流的磁感應強度峰-谷橫坐標差和縱坐標差,分析勵磁電流對磁感應強度曲線特征的影響,得到如圖9所示的曲線。可以看出,磁感應強度峰-谷縱坐標差隨電流的增大而平穩增大,勵磁電流的增加能有效提高磁光圖像缺陷輪廓的對比度;磁感應強度峰-谷橫坐標差隨著電流變化出現波動,這是磁感應強度曲線的局部尖峰造成的測量誤差,在提離值為0.4 mm時,勵磁電流的改變對峰-谷橫坐標差影響不大。

圖6 不同提離值的模擬磁光圖像

圖7 仿真和實驗對比

基于磁光成像原理,根據仿真得到的漏磁場信息模擬磁光圖像,得到不同勵磁電流下的模擬磁光圖像,如圖10所示。可以看到,低電流時,缺陷輪廓對比度減小,邊界變得十分模糊;隨著電流的增大,缺陷輪廓逐漸清晰,明暗交替愈發明顯,在磁極的影響下,圖像左右兩邊灰度值也會發生變化,但在觀感上并不明顯。

2.3 缺陷寬度

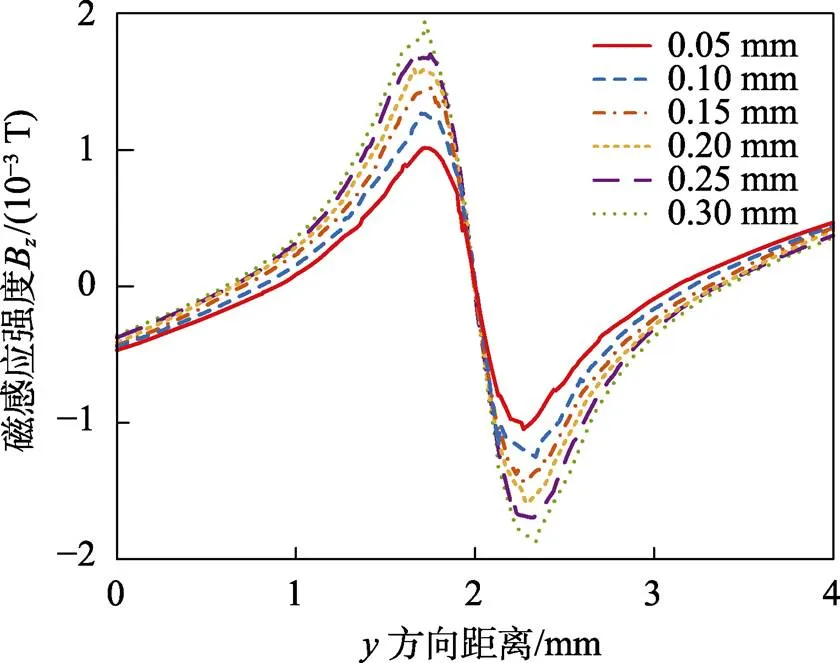

在鋼板上建立6組缺陷樣本,長度為2 mm,深度為0.1 mm,其寬度分別為0.05,0.10,0.15,0.20,0.25,0.30 mm。對電磁鐵施加1 A的勵磁電流,并在提離值為0.4 mm處檢測漏磁場,得到不同缺陷寬度下的磁感應強度曲線,如圖11所示。可以看出,磁感應強度曲線峰值隨缺陷寬度的增加而近似均勻地增大,與圖8不同的是,圖11中多條曲線兩側沒有相交部分,在左半部分,較大缺陷寬度的磁感應強度曲線始終在較小缺陷寬度曲線的上方。

圖8 不同勵磁電流的磁感應強度

圖9 不同電流下磁感應強度曲線峰-谷坐標差

圖10 不同電流的模擬磁光圖像

圖11 不同缺陷寬度的磁感應強度

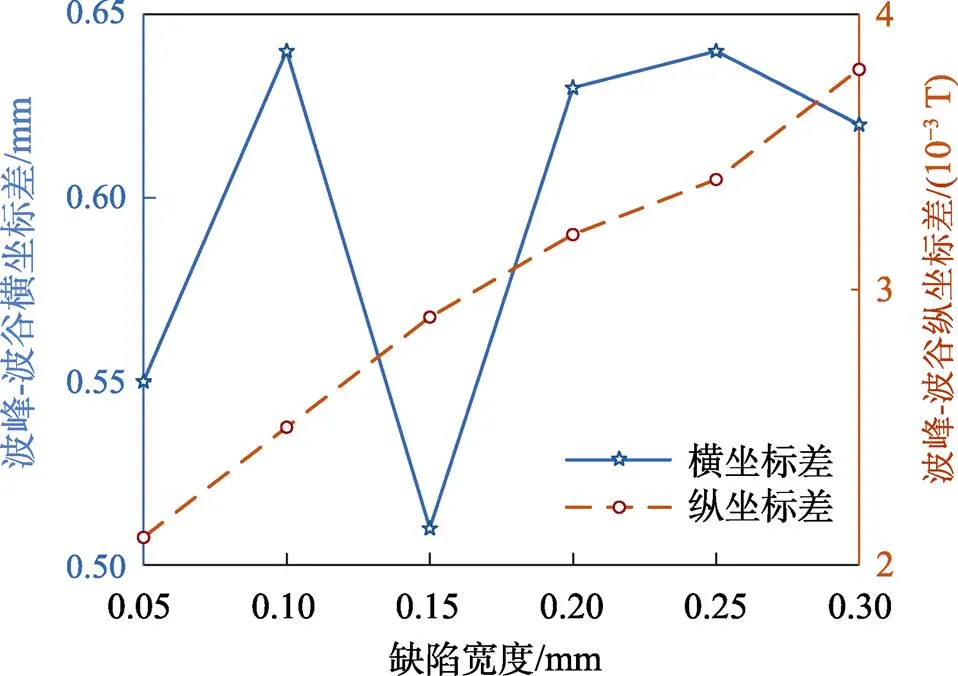

提取不同缺陷寬度的磁感應強度峰-谷橫、縱坐標差,得到如圖12所示的曲線。由于不同缺陷寬度仿真數據并非出自同一次計算以及數據噪聲的影響,磁感應強度峰-谷橫坐標差存在浮動的情況,因此峰-谷橫坐標差無明顯規律;隨著缺陷寬度的增加,磁感應強度峰-谷縱坐標差逐漸增大。在0.4 mm的提離值下,峰-谷橫坐標差對缺陷寬度變化不靈敏,缺陷寬度信息與磁感應強度峰-谷縱坐標差的聯系更為密切,可考慮運用磁光圖像灰度值差對缺陷寬度進行重構。

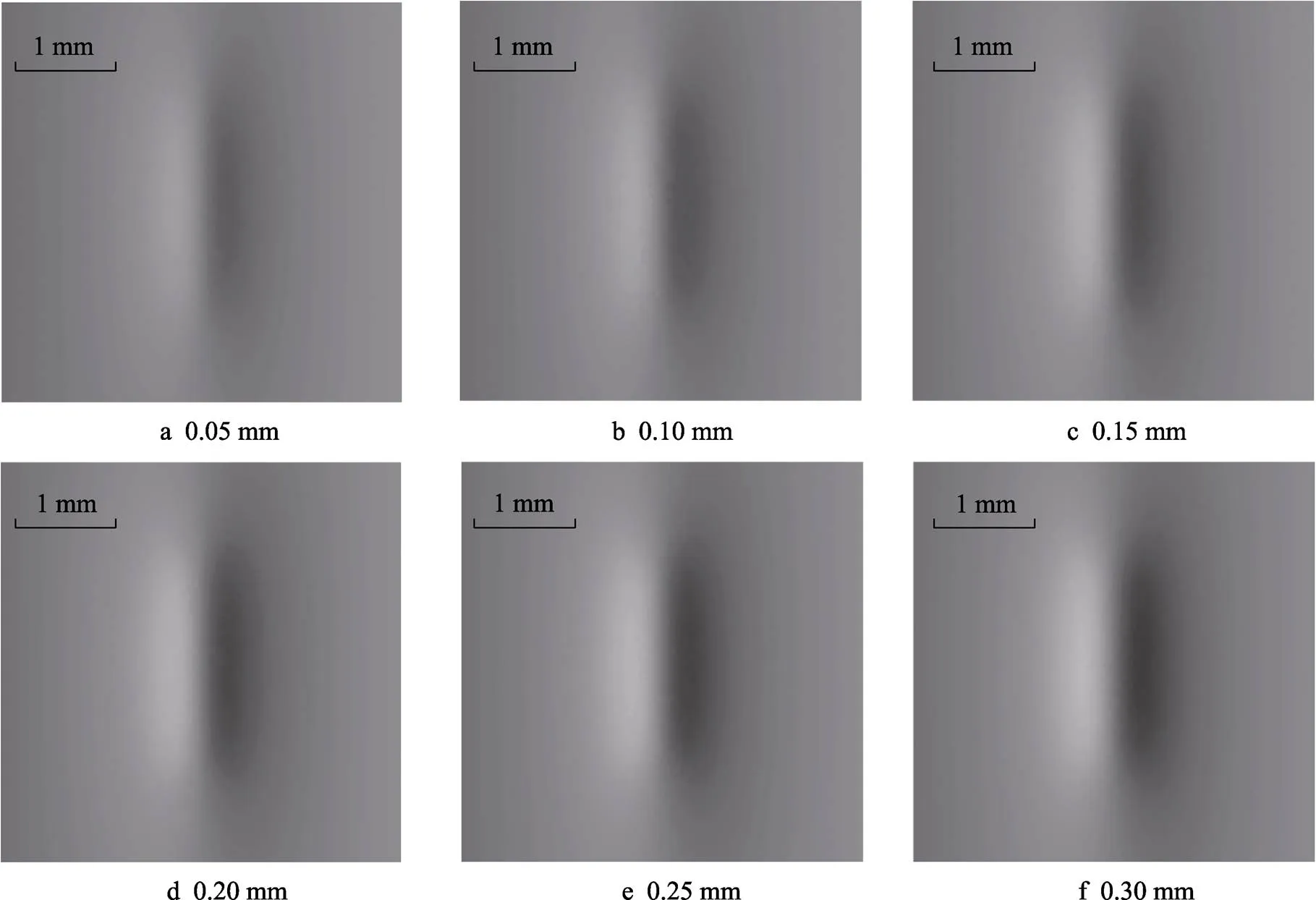

不同缺陷寬度的模擬磁光圖像如圖13所示。可以看到,隨著曲線寬度的增加,明暗交替更明顯。缺陷輪廓寬度出現明顯增加。由于灰度值大的區域向左蔓延、灰度值小的區域向右蔓延,即使在峰-谷橫坐標差變化不大的情況下,在觀感上缺陷輪廓寬度增大。

圖12 不同缺陷寬度下磁感應強度曲線峰-波坐標差

2.4 缺陷深度

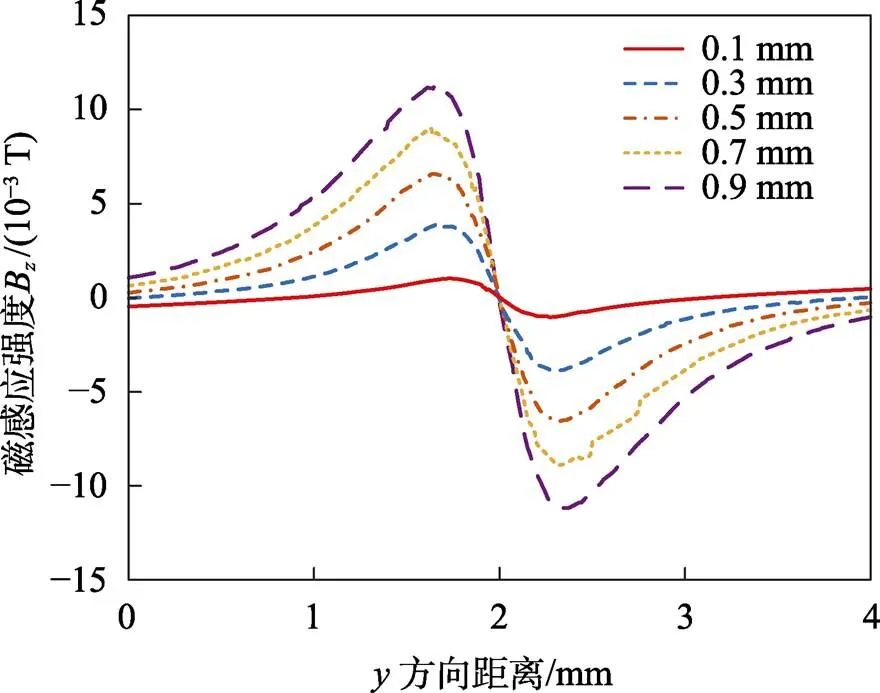

在鋼板上建立5組缺陷樣本,長度為2 mm,寬度為0.05 mm,深度分別為0.1,0.3,0.5,0.7,0.9 mm,勵磁電流為1 A,提離值為0.4 mm。得到不同缺陷深度下的磁感應強度曲線,如圖14所示。可以看出,隨著缺陷深度的增加,缺陷磁感應強度曲線峰值也均勻增大。與圖11不同的是,缺陷深度對磁感應強度的影響更大,缺陷寬度從0.1 mm增加到0.3 mm時,對應的磁感應強度峰-谷縱坐標差增幅為1.3′10?3T;而缺陷深度從0.1 mm增加到0.3 mm時,對應的磁感應強度峰-谷縱坐標差增幅為5.7′10?3T。由于板厚僅為1 mm,本模型設置的缺陷深度為0.1~0.9 mm,占板厚的10%~90%,磁力線優先從缺陷下方鋼板內部通過。當缺陷部分占比加大時,鋼板內部可通過部分變少,從鋼板表面泄露的磁力線增多,漏磁場磁感應強度更強。

圖13 不同缺陷寬度的模擬磁光圖像

圖14 不同缺陷深度的磁感應強度

圖15 不同缺陷深度下磁感應強度曲線峰-谷坐標差

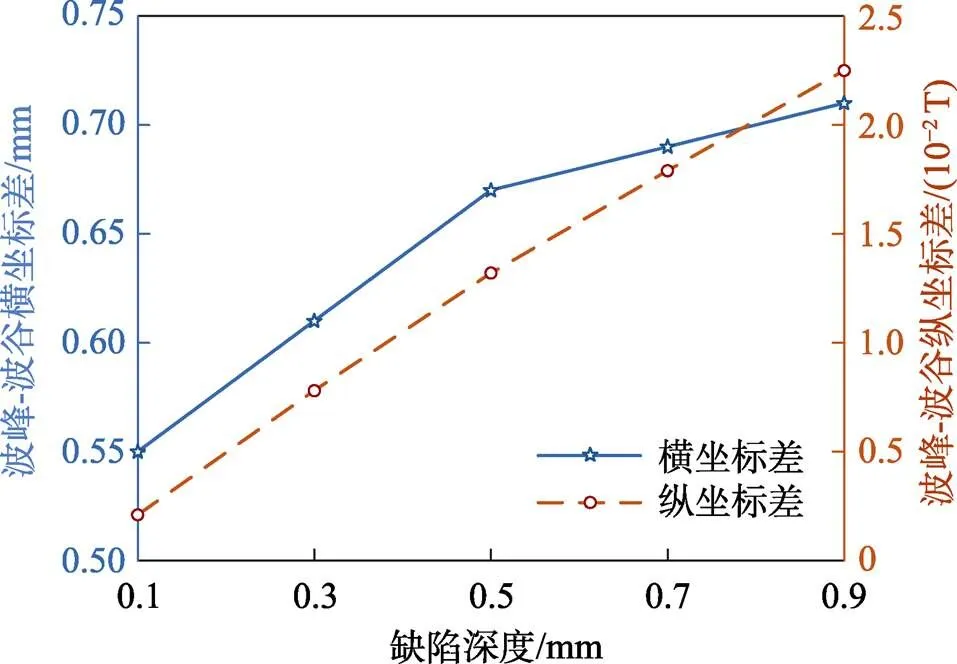

提取不同缺陷深度的磁感應強度峰-谷橫、縱坐標差,得到如圖15所示的曲線。可以看到,隨著缺陷深度的增大,磁感應強度峰-谷橫、縱坐標差都呈現增大的變化趨勢,縱坐標差呈現線性增大,橫坐標差增速減緩。

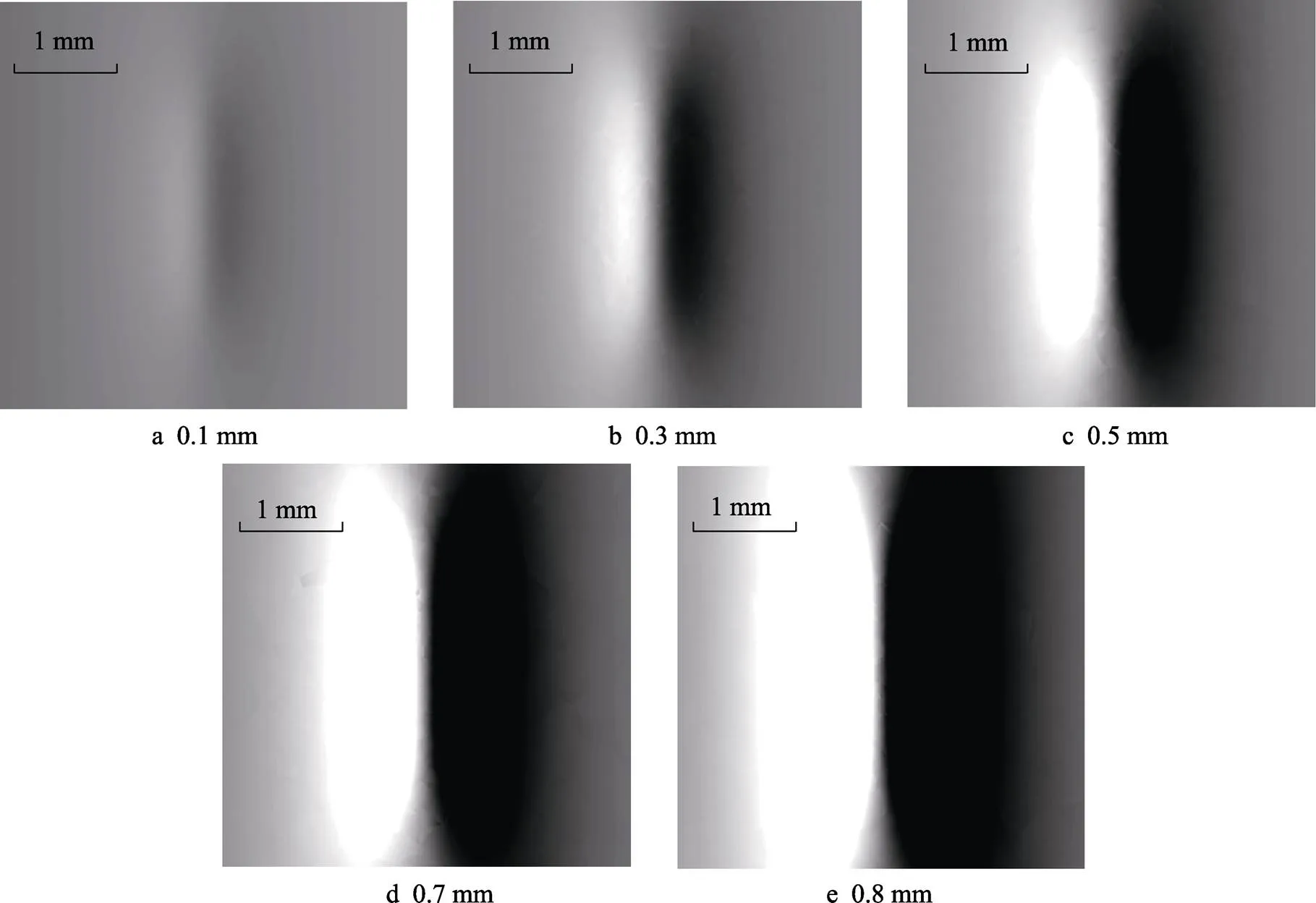

模擬得到不同缺陷深度下的磁光圖像如圖16所示。隨著缺陷深度的增大,缺陷明暗變得更清晰;但在磁感應強度超過閾值后,即磁場飽和后,圖像出現大范圍明亮和黑暗的區域,缺陷輪廓信息丟失,此時需要減小勵磁電流解決磁場飽和問題。

圖16 不同缺陷深度的模擬磁光圖像

3 結論

根據法拉第磁致旋光效應和漏磁原理,建立缺陷模型,通過仿真得到缺陷漏磁場,將磁場信息映射為光強信息,計算檢測區域的偏振光振幅,對振幅進行渲染得到模擬的磁光圖像。采用單一變量法,研究不同提離值、勵磁電流、缺陷寬度、深度對磁感應強度曲線特征的影響,分析微小缺陷的漏磁場特征與磁光圖像的關聯。

1)提離值對磁感應強度曲線峰-谷橫坐標差的影響極大,提離值越小,峰-谷橫坐標差越接近缺陷寬度,模擬的磁光圖像更能反映實際缺陷輪廓。

2)隨著勵磁電流、缺陷寬度、深度的增大,模擬磁光圖像在觀感上缺陷輪廓變寬,然而只有缺陷深度對磁感應強度曲線峰-谷橫坐標差產生顯著影響。同時,磁感應強度曲線峰-谷縱坐標差增大,模擬磁光圖像明暗交替的現象更加明顯,缺陷輪廓對比度增大,其中缺陷深度對磁感應強度曲線峰-谷縱坐標影響最大,磁場容易出現飽和。

3)勵磁電流的增大會增加磁極對漏磁場的影響,從而影響磁光圖像左右兩邊的灰度值,而對于其他參數值的變化,磁感應強度曲線兩端收斂。在提離值非常小時,缺陷附近會出現小范圍磁場飽和。在缺陷深度增大時,傳感器視場下的磁感應強度都出現一定程度的增大,易出現大范圍磁場飽和情況。

[1] 楊杰, 李路可, 沈華剛. 新型焊接質量的無損檢測技術[J]. 精密成形工程, 2017, 9(3): 111-114.

YANG Jie, LI Lu-ke, SHEN Hua-gang. New Nondestructive Testing Technology of Welding Quality[J]. Journal of Netshape Forming Engineering, 2017, 9(3): 111-114.

[2] AJMI C, ZAPATA J, MARTíNEZ-áLVAREZ J J, et al. Using Deep Learning for Defect Classification on a Small Weld X-Ray Image Dataset[J]. Journal of Nondestructive Evaluation, 2020, 39(3): 1-13.

[3] CHEN Y, LAWRENCE F V, BARKAN C P L, et al. Heat Transfer Modelling of Rail Thermite Welding[J]. Proceedings of the Institution of Mechanical Engineers, Part F: Journal of Rail and Rapid Transit, 2006, 220(3): 207-217.

[4] 吳新勇, 廖娟, 薛新, 等. 鈦/鋁異種合金脈沖激光焊接接頭裂紋產生機理[J]. 精密成形工程, 2018, 10(6): 95-101.

WU Xin-yong, LIAO Juan, XUE Xin, et al. Mechanism of Crack Generation in Pulsed Laser Welded Joint of Titanium/Aluminum Dissimilar Alloy[J]. Journal of Netshape Forming Engineering, 2018, 10(6): 95-101.

[5] WANG D Q Q, YAO D D, GAO Z B, et al. Fatigue Mechanism of Medium-Carbon Steel Welded Joint: Competitive Impacts of Various Defects[J]. International Journal of Fatigue, 2021, 151: 106363.

[6] 陳余泉, 高向東. 微間隙焊縫磁光檢測神經網絡修正[J]. 焊接學報, 2016, 37(10): 33-36.

CHEN Yu-quan, GAO Xiang-dong. Neural Network Compensation for Micro-Gap Weld Detection by Magneto-Optical Imaging[J]. Transactions of the China Welding Institution, 2016, 37(10): 33-36.

[7] 高向東, 謝溢龍, 陳子琴, 等. 高強鋼焊接缺陷磁光成像分形特征檢測[J]. 焊接學報, 2017, 38(7): 1-4.

GAO Xiang-dong, XIE Yi-long, CHEN Zi-qin, et al. Fractal Feature Detection of High-Strength Steel Weld Defects by Magneto-Optical Imaging[J]. Transactions of the China Welding Institution, 2017, 38(7): 1-4.

[8] 李彥峰, 季玉坤, 高向東, 等. 交變磁場下焊接缺陷磁光成像特征分析[J]. 中國機械工程, 2021, 32(13): 1547-1554.

LI Yan-feng, JI Yu-kun, GAO Xiang-dong, et al. Analysis of Magneto-Optical Imaging Characteristics of Weld Defects under Alternating Magnetic Fields[J]. China Mechanical Engineering, 2021, 32(13): 1547-1554.

[9] MA Nv-jie, GAO Xiang-dong, WANG Cong-yi, et al. Influence of Hysteresis Effect on Contrast of Welding Defects Profile in Magneto-Optical Image[J]. IEEE Sensors Journal, 2020, 20(24): 15034-15042.

[10] GAO Xiang-dong, HUANG Guan-xiong, YOU De-yong, et al. Magneto-Optical Imaging Deviation Model of Micro-Gap Weld Joint[J]. Journal of Manufacturing Systems, 2017, 42: 82-92.

[11] SHI Y, ZHANG C, LI R, et al. Theory and Application of Magnetic Flux Leakage Pipeline Detection[J]. Sensors (Basel, Switzerland), 2015, 15(12): 31036-31055.

[12] 楊理踐, 耿浩, 高松巍, 等. 高速漏磁檢測飽和場建立過程及影響因素研究[J]. 儀器儀表學報, 2019, 40(10): 1-9.

YANG Li-jian, GENG Hao, GAO Song-wei, et al. Study on the Establishment Process and Influence Factors of High-Speed Magnetic Flux Leakage Testing[J]. Chinese Journal of Scientific Instrument, 2019, 40(10): 1-9.

[13] 王榮彪, 康宜華, 鄧永樂, 等. 鉆桿內壁腐蝕的交直流復合磁化漏磁檢測方法[J]. 中國機械工程, 2021, 32(2): 127-131.

WANG Rong-biao, KANG Yi-hua, DENG Yong-le, et al. Detection Method for Internal Wall Corrosion of Drill Pipes Based on MFL Testing under AC and DC Magnetization[J]. China Mechanical Engineering, 2021, 32(2): 127-131.

[14] ZENG Zhi-wei, LIU Xin, DENG Yi-ming, et al. A Parametric Study of Magneto-Optic Imaging Using Finite-Element Analysis Applied to Aircraft Rivet Site Inspection[J]. IEEE Transactions on Magnetics, 2006, 42(11): 3737-3744.

[15] GAO Xiang-dong, DU Liang-liang, MA Nv-jie, et al. Magneto-Optical Imaging Characteristics of Weld Defects under Alternating and Rotating Magnetic Field Excitation[J]. Optics and Laser Technology, 2019, 112: 188-197.

[16] LIU Qian-wen, SONG Yao-wu, YE Guang-wen, et al. Magneto-Optical Imaging Detection and Reconstruction of Complex-Shaped Weld Defects[J]. Journal of Physics: Conference Series, 2021, 1986: 012050.

[17] 馬女杰, 高向東, 周曉虎, 等. 磁場激勵下焊接缺陷磁光成像特征分析[J]. 激光技術, 2018, 42(4): 525-530.

MA Nv-jie, GAO Xiang-dong, ZHOU Xiao-hu, et al. Analysis of Magneto-Optical Imaging Characteristics of Weld Defects under Magnetic Field Excitation[J]. Laser Technology, 2018, 42(4): 525-530.

Finite Element Analysis of Magneto-Optical Imaging for Micro Weld Defects

LIU Qian-wen, YE Guang-wen, MA Nv-jie, GAO Xiang-dong

(Guangdong Provincial Welding Engineering Technology Research Center, Guangdong University of Technology, Guangzhou 510006, China)

The work aims to study the magneto-optical imaging law for micro weld defects of ferromagnetic material. A three-dimensional finite element model of micro defects was established with micro defect magnetic flux leakage detection principle and Faraday magneto-optical rotation effect to analyze the correlation between the magneto-optical imaging process and the magnetic field of micro defects, to study the magneto-optical imaging under different lift-off values of sensor, excitation current, defect width and defect depth, and to explore the effects of these factors on the characteristics of magneto-optical images. On this basis, the magneto-optical imaging experiment was carried out to detect micro-defects with the minimum width of 0.05 mm, and the results were compared with the simulated images. Research results showed that the lift-off value had the greatest effects on the peak-valley characteristics of the magnetic induction intensity curve. With the decrease of the lift-off value, the defect width of the magneto-optical image was closer to reality, and the contrast of contour boundary increased. The simulated magneto-optical image at the lift-off value of 0.4 mm was the most consistent with the actual acquisition. Under this parameter, the current, defect width and depth were positively correlated with the peak-valley ordinate difference. The defect depth had the most significant effect on the peak-valley transverse and ordinate difference. The increase of current affected the convergence value of magnetic induction intensity at both ends of the leakage magnetic field. The finite element analysis method of magneto-optical image detection can provide theoretical guidance for practical detection experiments.

magneto-optical imaging (MOI); finite element model; nondestructive testing; micro weld defects

10.3969/j.issn.1674-6457.2022.03.012

TG441.7;TH878

A

1674-6457(2022)03-0094-08

2021-09-28

廣州市科技計劃(202002020068)

劉倩雯(1996—),女,碩士生,主要研究方向為焊接自動化與無損檢測。

高向東(1963—),男,博士,教授,博士生導師,主要研究方向為焊接自動化。