增材制造Ti合金數字散斑相關方法應變檢測及成形極限構建綜述

李艷芹,張德海,何文斌,白代萍,王勝永,田淑俠

增材制造Ti合金數字散斑相關方法應變檢測及成形極限構建綜述

李艷芹,張德海,何文斌,白代萍,王勝永,田淑俠

(鄭州輕工業大學 機電工程學院,鄭州 450002)

增材制造Ti合金的制件性能能否優于傳統鑄件、鍛件的性能是研究人員關注的重點,亟需開展系統化的檢測與評價方法研究。主要綜述了增材制造Ti合金構件材料應變檢測及相關成形性能基礎理論研究中存在的不足和國內外研究現狀,結合筆者的研究經歷,圍繞增材制造現階段的研究熱點,數字散斑相關方法(Digital Speckle Correlation Method,DSCM)應變精度檢測進行了概述,進而綜述了DSCM應用于增材制造應變檢測的可行性,提出了DSCM方法構建檢測評價體系的關鍵科學問題和解決思路,論述了增材制造環境下DSCM方法應變檢測及成形極限可視化的實驗方案,分為數字散斑測量系統、應變測量方法及理論、應變比對及成形極限可視化實現機理。最后,對該方向的研究進展進行了總結,并對其發展前景和主要發展方向進行了展望。

數字圖像相關法;應變檢測;鈦合金;成形極限

增材制造技術(Additive Manufacturing,AM)又稱3D打印技術,是一種新興的革命性技術。該技術以激光、電弧或電子束為熱源,將金屬粉末或金屬絲按軟件設定好的二維分層路徑逐層沉積,直到制造出目標零件或毛坯[1-3]。AM技術可用材料多樣,常用的材料主要為單一金屬(如Cu,Al,Ag等)與合金(如Ti6Al4V和Ti48Al2Cr2Nb等)。隨著專家學者對增材制造成形工藝、制件性能及組織缺陷的深入研究,增材制造成形件的精度越來越高,結構越來越復雜,該技術的應用范圍不斷擴大[4-5]。

鈦合金具備耐腐蝕性強、生物相容性強、無磁性、密度低等優點,是增材制造技術重點研究材料之一,目前已廣泛應用于航空航天、生物醫學、國防軍工等領域[6-7]。傳統的制造技術(如鑄造、鍛造等)已具有成熟的力學性能檢測和評價體系,增材制造的制件性能能否優于傳統鑄件、鍛件的性能是研究人員關注的重點。另外,成形件的表面粗糙度、內部層間的結合強度、內部殘余應力-應變的控制也直接影響著零件力學性能的優劣,而相關的檢測和評價標準尚未完善和統一,這也是限制AM技術廣泛應用的原因之一,亟需開展系統化的檢測與評價方法的研究[8]。

1 國內外研究現狀及必要性

1.1 國內外研究現狀

隨著高新技術產業的快速發展,對產品功能及性能的要求越來越高,增材制造技術(AM)的出現為解決上述難題提供了新方法。與鑄造、鍛造技術相比,增材制造零部件的顯微組織及力學性能優異,可用于大型復雜整體結構件、精密復雜構件的制造。但AM技術也存在一些問題,如零件成形精度低,內部存在微觀組織缺陷,基礎理論薄弱,相關標準不完善等,這些問題都嚴重影響了增材制造技術的發展。美國聯合技術研究中心提出利用激光多層涂覆制造鎳基高溫合金零件的方法并取得了專利,該專利尚處于技術保護階段。顏永年等[9]在國內較早開展了增材制造技術研究,研發出了L-SS大功率金屬激光熔覆-熔化-燒結成形制造平臺,該平臺具有極大的制造柔性,不需要預先制造砂型(芯),但構件表面粗糙度較低。楊平華等[10]針對TC18激光、電子束增材制造鈦合金及變形鈦合金3種不同制造工藝的材料開展了超聲檢測特征試驗研究,結果表明,TC18鈦合金應用3種不同制造工藝獲得的增材制造材料的超聲波聲速、材料衰減及檢測靈敏度均存在較大差異,與變形鈦合金相比具有明顯的方向性。WEN等[11]對選擇性激光熔化(SLM)形成的熔池邊界的宏觀力學性能和微觀組織結構進行了研究,發現熔池邊界對在不同方向施加拉伸載荷的SLM零件的微觀滑移、宏觀塑性和斷裂均有顯著影響。楊永強等[12]研究了孔隙率等參數可控的自動超輕結構化金屬零件的增材制造,發現總孔隙率誤差能較好地反映超輕結構網格孔隙的控制精度,但存在成形時實體部分的致密性難以精密控制的問題。王忻凱等[13]采用4 mm厚的5A03-H鋁合金板材作為基材,利用無傾角成形工具進行攪拌摩擦增材制造工藝實驗,獲得優化的增材制造寬度,但是存在基材類型選擇單一的問題,難以實現選材的多樣化。黃衛東等[14]認為在金屬增材制造專用合金開發、無損檢測以及系統化標準等方面存在的問題限制了金屬增材制造技術在航空領域中的應用。張琦等[15]在950 ℃同應變和應變速率條件下對SLM成形的Ti6Al4V合金試樣進行精密鍛造處理,發現精密鍛造處理試樣在水平截面和豎直截面的顯微硬度差小于SLM成形原件在兩個截面的顯微硬度差,但該方法局限于精鍛處理,常規鍛造和增材制造過程難以適應。上述研究主要涉及增材制造構建的成形方法制造和工藝優化等,但均未涉及制造構件的力學成形性能研究及評價。因此,采用DSCM在增材制造構件材料全場應變檢測和成形極限機理方面的研究具有一定的創新性。

數字散斑相關方法(Digital Speckle Correlation Method,DSCM)是基于機器視覺技術、人工智能技術、圖像處理技術、攝影測量技術、經典力學等多學科的集成產物,機器視覺技術和人工智能技術在產物中屬于上游指導作用,圖像處理技術是核心原理,攝影測量和經典力學則是產物的基礎理論和實現根本。光測方法需要在特定的測量環境下制造光學干涉產生的條紋來獲得變形數據,目前局限于在實驗室階段的應用。數字散斑相關方法則避開了其缺點,通過在物體表面制作隨機斑點或偽隨機散斑場來提取變形數據的全場光測方法,實現了工程上的應用。DSCM具有非接觸、全場、高空間分辨力和高精度測量的優點,包括干涉方法和非干涉方法在內的各種光學測量方法在先進材料成形機理方面研究中扮演著不可替代的重要角色[16-17]。YAMAGUCHI[18]、RANSON等[19]提出的DSCM方法已經成為材料力學領域中一種有眾多應用的非接觸全場光學測量方法,研究多集中在如何提高其位移測量精確度上,如何從含噪聲的離散位移數據中準確提取人們更關注的應變信息成為該方法的一個關鍵問題。WANG等[20]對數字圖像相關技術和圖像匹配技術進行了技術比較,發現將圖像匹配技術應用于數字圖像相關技術中可以大幅度提高數字圖像相關技術的性能。DAI等[21]提出了將DSCM和徑向基函數結合對鋁合金棒標準應變試樣進行四點彎曲試驗的方法,研究發現該方法能對力學標準試樣的工藝參數起到一定的簡化,另外試驗中的四點彎曲試樣也為應變檢測提供了一個參考范本。CHENG等[22]提出采用3D-DIC技術研究5456鋁合金變形,并進行2D-DIC和3D-DIC精度測量的對比試驗來解決動態應變時效(Portevin-Le Chatelier)現象的方法,該方法為全場應變檢測在2D和3D方向提供了可行性。LIONELLO等[23]將數字圖像相關技術應用于生物軟組織(韌帶),發現治療的韌帶比未治療的韌帶在硬度上有不顯著的上升(最大增加了1.7%)。MARZOUK等[24]利用散斑圖分析了未改性的A356復合材料的性能測試,研究了彎曲實驗過程中全厚度全場應變的初始微觀結構,該類材料也是增材制造重點關注開發的材料。

國內外學者圍繞DSCM應變檢測精度也開展了大量的研究工作,先后提出了多種相關系數計算模型,主要包括互相關計算模型和平方差求和相關計算模型[25]。POZZI等[26]對模型進行了指數平滑加權,發現指數平滑可以使動態測量數據更加可靠,相關性更加平滑。ALBRECHT等[27]根據多幅連續拍攝的散斑圖像獲得了單個像素的灰度值,提高了空間分辨率,減少了強曲面或臺階表面產生的系統誤差。HARENDT等[28]將時間方法與空間技術相結合,提出了一種時空相關性,用以測量包含靜態和移動對象的動態場景。在計算速度上,采用極限約束[29]、視差約束、灰度約束[30]等條件減小同名點搜索范圍,計算流程上則采用GPU并行加速[31]等減少重建時間。梁晉等[32]基于數字散斑相關法和雙目立體視覺技術開發了三維數字散斑動態應變測量分析系統(XJTUDIC),并將該系統應用于手機跌落測試中,得到了其跌落過程中的全場位移及應變值。目前還尚未有將DSCM技術應用于增材制造Ti合金的變形應變檢測及成形性能研究的相關文獻。因此,通過DSCM技術控制增材制造Ti合金的成形極限,并對其變形過程中的位移及應變進行實時跟蹤是發展增材制造的重要突破[33]。

1.2 研究的必要性

隨著智能制造和數字化技術的飛躍發展,DSCM測量精度也得到了顯著提高[34-36]。將數字散斑相關技術與數字圖像技術相結合,對被測物體變形過程中的位移、應變值實時監控,現已能夠直接顯示變形體的三維全場應變,且該方法具備非接觸、高精度、所得結果直觀準確的特點,因而被廣泛應用于動態應變場的精準測量[37-41]。王亞軍等[42]采用DSCM和有限元仿真相結合的方法得到了0Cr18Ni9不銹鋼裂紋區域的應變和應力場,結果表明,斷裂力學有限元仿真驗證了DSCM的適用性,DSCM能夠比較準確地表征裂尖“奇異區”外的結構應變場。謝瑞山等[43]認為由于增材制造材料逐層堆積成形的工藝特點,無法按照傳統制造散斑的方法在工件表面制備隨機散斑,這就使DSCM法應用于增材制造過程的應變場測量仍存在較大挑戰。吳大方等[44]發現大氣層內飛行的高超聲速飛行器外表面因氣動加熱處于極為惡劣的高溫環境中,而氣動熱模擬試驗中,飛行器部件受熱,前表面在高溫環境下的變形測量非常重要且十分困難。他們通過建立水冷式高超聲速飛行器部件受熱前表面應變測量系統,結合DSCM,實現了有氧環境下耐高溫Al2O3陶瓷材料受熱前表面溫度高至1200 ℃時的應變測量。該應變測試方法與Hillman給出的Al2O3材料熱膨脹系數-溫度關系式進行了對比,具有良好的吻合性,為高超聲速飛行器受熱部件的熱強度分析及安全可靠性設計提供了非常重要的試驗測試手段。劉洪濤等[45]為了實現榫卯構件大面積全場變形測量,采用散斑自標定方法對三維數字圖像相關測量系統進行標定。該方法可以更加方便可靠地獲得構件的變形分布、掌握構件破壞過程中的變形情況。許仁超等[46]將時間相關和空間相關技術結合,應用于被測物體三維面形重建,研究表明僅需拍攝5幀散斑圖像就可以重建復雜物體的三維形貌。趙兵等[47]利用軋制及釬焊方法制備了蜂窩夾芯板,借助數字散斑相關技術對蜂窩板拉伸性能進行試驗研究,并將所得結果與利用等剛度法計算得到的結果進行對比,研究發現采用DSCM法測得彈性模量為4.01 GPa,采用等剛度法計算得到的等效彈性模量為4.88 GPa,結果吻合較好,說明了該方法的實用性。牛靖等[48]采用DSCM法對X70大變形管接頭拉伸過程中的斷裂機制進行了研究,結果表明X70焊接接頭軟化區最大應變達到37%以上,在拉伸過程中軟化區出現的明顯應變集中是X70焊接接頭斷裂的主要原因。由此可見,DSCM理論更適合于增材制造構件的應變檢測和成形性能研究,可以從理論上解釋增材制造構件的成形極限狀態,揭示其應變漸進的數據演化機制,因此,在增材制造成形極限的研究中,引入DSCM理論勢在必行[49]。

2 存在的科學問題及解決思路

2.1 存在的關鍵科學問題

1)針對增材制造過程固有特性“瞬態熔凝過程”所導致的制件內部的缺陷進行機器視覺數據采集,分析成形件應變開裂、熔化不良以及形狀尺寸偏差與粉末材料的松裝密度、打印速度、金屬液體溫度關系,獲得增材制造層間結合的演化規律,實時觀測其在DSCM界面的形貌演變機制、熔體流動及固/液界面前沿的遷移和結合規律是擬解決的關鍵科學問題之一。

2)針對增材制造材料應變成形研究的局限,將DSCM應用于科學實驗及復雜工程結構尤其是現場工程應變檢測方面的研究工作中,直接采用DSCM生成的成形極限圖來判斷材料力學性能的優劣,建立不同層間厚度、不同形狀、工件內部質量優良、外形尺寸精確的加工極限參數,達到指導合金成分設計,解釋形變強化機制的目的是擬解決的關鍵科學問題之二。

2.2 解決思路

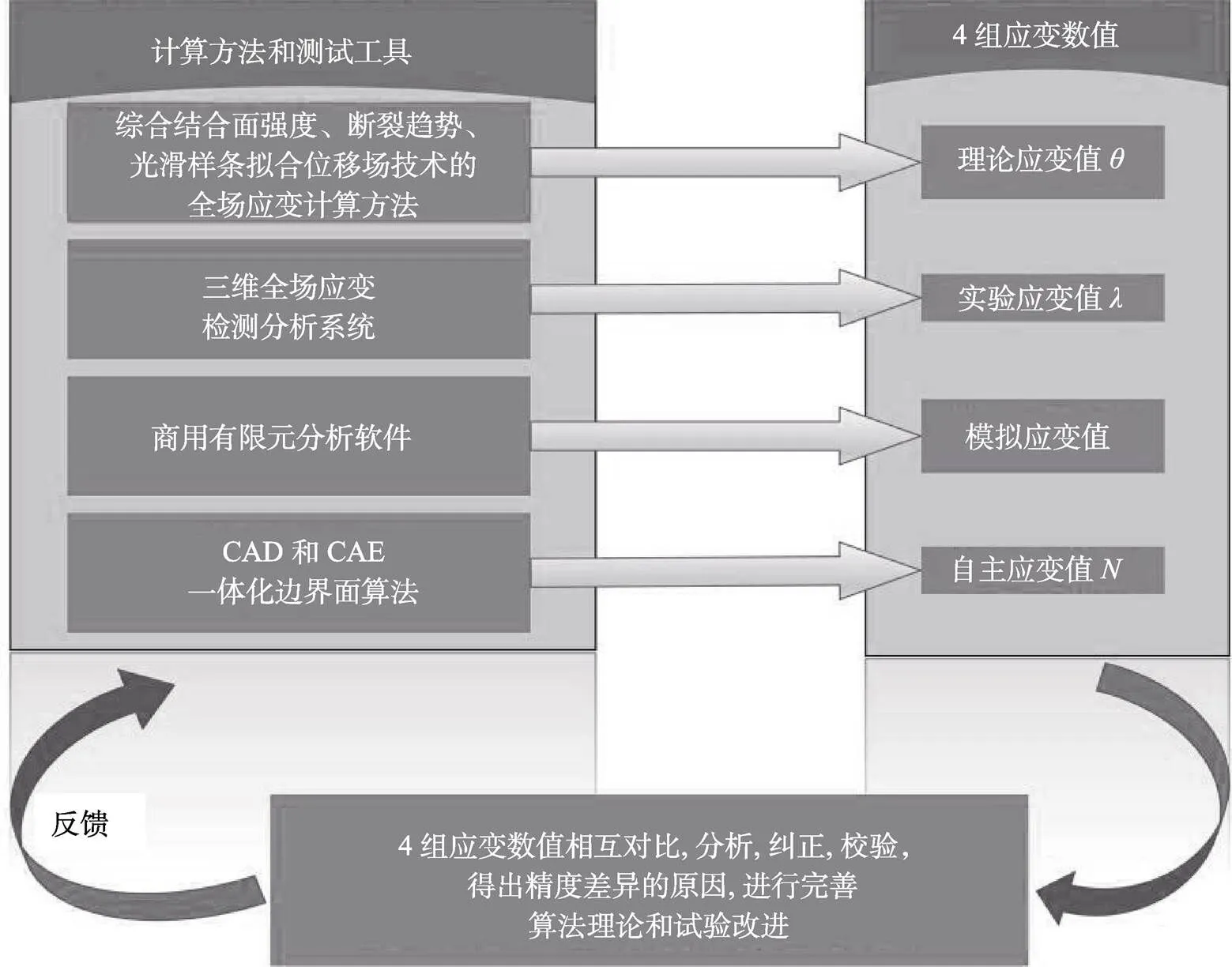

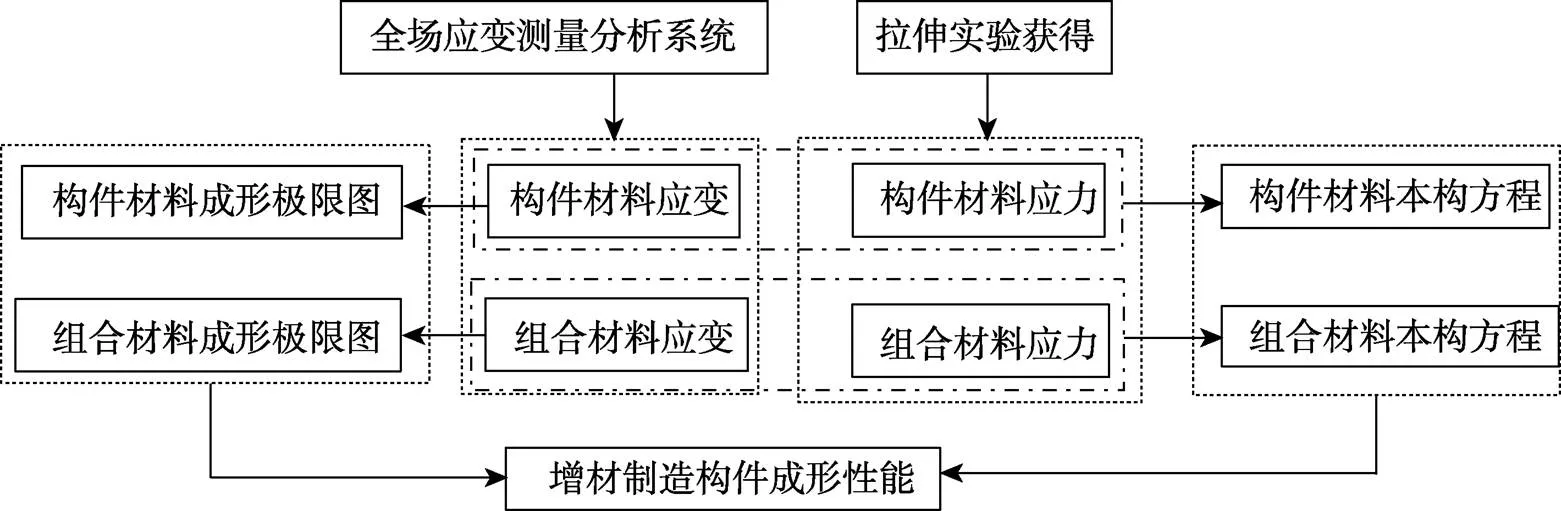

總體研究構想如圖1所示。利用已有的三維數字散斑測量系統,構建拉伸實驗平臺,圖2為采用不同技術分別獲得的理論應變值、實驗應變值、模擬應變值、自主應變值,四者可以互相驗證,彼此找出差值及差異性的原因,對自主設計的算法進行改進,同時改進實驗平臺,以便使捕獲的數值差異性最小,通過記錄合理的工藝技術參數,建立不同切片厚度、不同形狀、工件內部質量優良、外形尺寸精確的加工極限參數,構建內部應力、組織結構和外形尺寸的檢測評價體系成形極限圖,獲得最終的理想算法和實驗平臺。

圖1 總體研究構想

3 研究方案

3.1 DSCM的應變計算系統

研究采用的采集設備是MVVS120FM數字相機,如圖3所示,其主要參數為:分辨率為1280 pixel×960 pixel(1pixel約1/3 mm),CCD尺寸為6.4 mm× 4.8 mm,采用的采集卡為微視PCI-E 1394圖像采集卡。

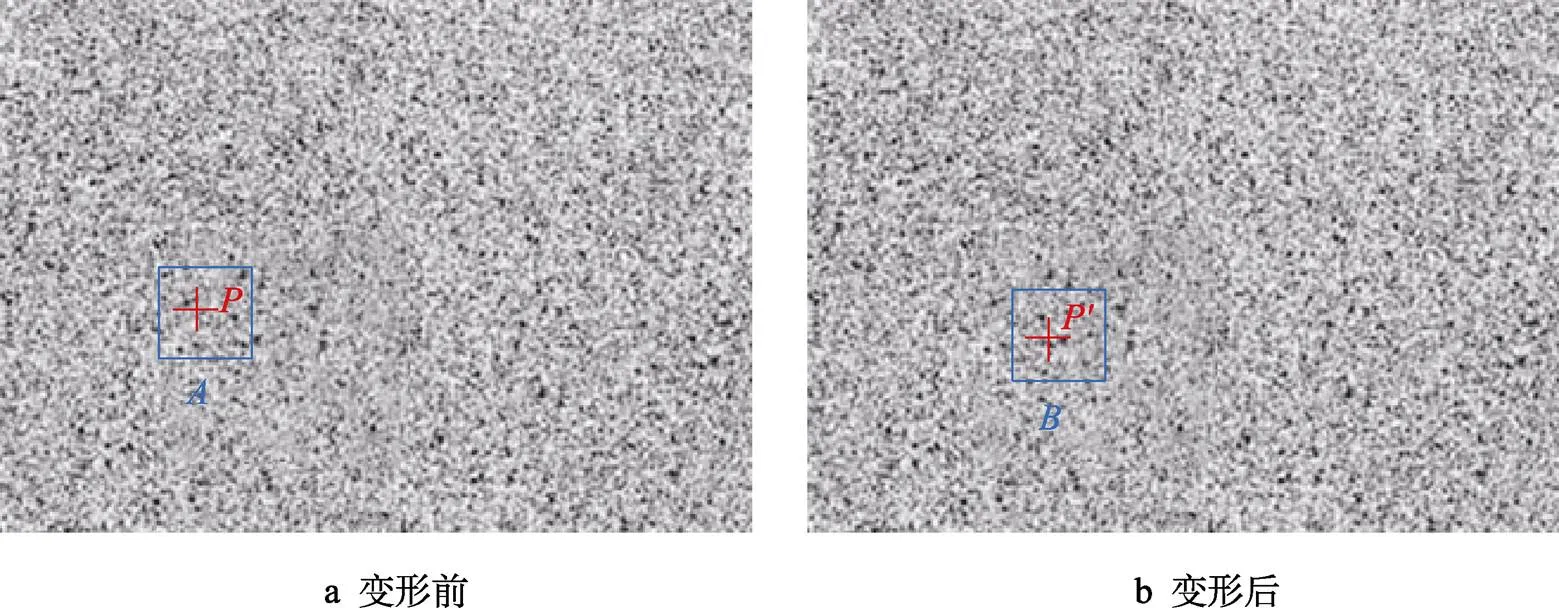

DSCM的工作過程需要采集變形前后的2幅散斑圖像,即給定試樣變形前后的2個數字散斑場,要求在變形后的散斑場中識別出對應于變形前的同名點或者同名子區,其中變形前的圖像如圖4a所示,變形后的圖像如圖4b所示,其實現方法為:首先通過數字相機拍照(見圖4a),在該圖像上選取一個同名點為中心,規劃×大小的參考子區,把該區域命名為,這里為任意像素;其次,在圖4b中,按照有效的計算方法,如遺傳算法、蟻群算法、廣義粒子群優化模型算法、NSGA-Ⅱ算法、爬山法等搜索方法,建立多目標匹配問題的數學模型,設計最小化像素應變精準匹配、最小化運行時間的目標函數。針對建立的多目標問題模型,提出基于NSGA-Ⅱ的求解方法,以快速非支配排序及像素精度值最小為適應度評價方法,將2幅圖像的灰度特征問題與塑性變形的三維應變問題的共性特點進行類比,提出一種問題假設與數據處理方法,將所有該區域需要處理的各個像素的變形數據,采用按照變形數據大小排序和灰度特征值2部分共同結合的編碼方法,經計算最終確定一組解集,該解集中的每個解都能得到兼顧。最后按照某一相關函數對參考子區與變形圖像子區進行相關性比較,尋找與參考子區相關系數最大的以點'為中心的子區,則點'即為點在變形圖像中的對應點。通過三維重建算法來比較'點和點3個方向上的差值,可以獲得三維立體場的應變數值,圖像上所有的點集匯總到一起,就可以獲得整個系統的應變數值,并以云圖的形式展現出來。數字散斑相關方法也可看成是一種變分方法[50],它與彈性力學變分方法的區別見表1。

圖2 應變對比分析

圖3 MVVS120FM數字相機

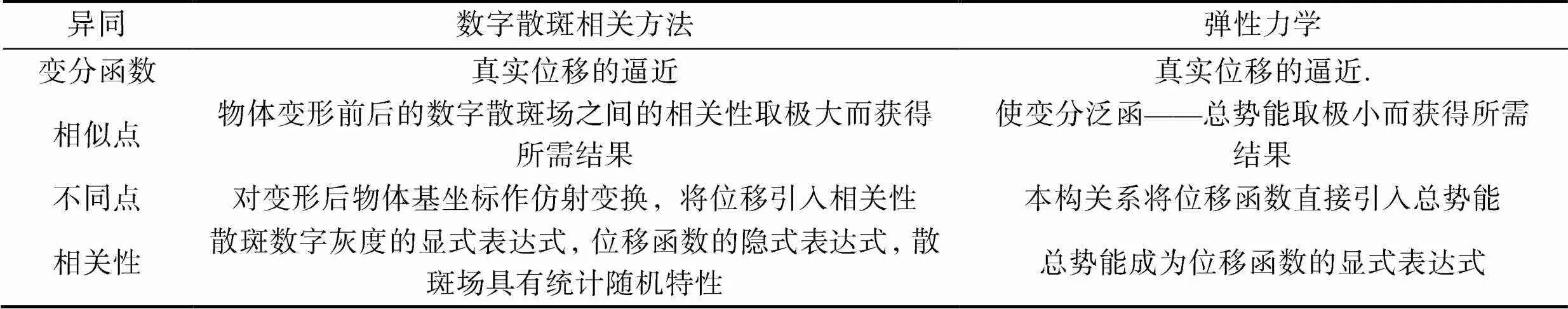

表1 數字散斑相關方法與彈性力學變分法的異同

Tab.1 Similarities and differences between digital speckle correlation method and elastic variational method

圖4 變形前、后采集的散斑圖像

3.2 增材制造Ti合金的應變測量方法

針對增材制造的環境和Ti合金的成形環境,構建新的散斑標志點識別算法、三維重建算法、多組虛擬攝站測量數據的統一坐標系和姿態計算,以適應科學研究和工程需要。

3.2.1 新的散斑標志點識別算法

相機標定過程和Ti合金增材制造應變視頻圖像檢測過程都要進行標志點的識別和三維重建,計算出標志點的三維坐標。在識別算法研究方面,要對增材制造環境(如震動、激光能量、光照等)對光學成像的影響進行研究和分析,以便校正這些影響對圖像識別的干擾,提高圖像識別的精度。

3.2.2 三維重建算法研究

利用CCD相機拍攝被測物體的變形圖片,并通過匹配某一點周圍的灰度特征來追蹤該點在變形過程中不同狀態的位置,利用雙目立體視覺中存在的外極線約束條件可加速相關匹配。使用相機同時拍攝變形物體,利用相機的標定參數,以及數字圖像相關匹配的結果,可以得到對應點的三維坐標,進而對被測物體進行三維重建。

3.2.3 散斑圖像的跟蹤和識別算法

散斑變形值主要是通過比較同一點位在同一基準條件下不同觀測周期的坐標值差值來確定的,為探明這些差異主要是測量誤差還是真實變形造成的位移,需要進行位移量顯著性檢驗。

3.2.4 多組虛擬攝站測量數據的統一坐標系

借助三維光學散斑測量系統測量增材制造Ti合金的三維成形過程,建立Ti合金構件的動態三維數據,完成增材制造模型的快速建模;將多組虛擬攝站測量數據轉換統一坐標系,從而實現Ti合金構件成形過程的完美檢測。

3.3 構建增材制造Ti合金多工況下應變對比及成形極限可視化

增材制造構件材料的成形性能如圖5所示,依據DSCM系統實時對增材制造Ti合金進行應變的動態跟蹤和測試,研究激光能量密度、多道間搭接率以及軸單層行程等對內應力及應變場的影響規律,獲得增材制造構件材料、組分材料的成形極限圖(FLD),通過復合材料混合定律(ROME法則)獲得組分材料與構件材料之間的相互作用關系及影響規律;采用Hosford's高階屈服準則,對成形極限圖中負應變比部分采用Hill's失穩準則,正應變比部分采用修正M-K理論推導出增材制造構件材料的成形極限應變計算式,運用損傷力學或失穩判據,建立成形極限理論計算公式,并用應變測試實驗獲得的成形極限修正現有的成形極限理論計算模型,建立Ti合金增材制備過程內部組織控制和凝固溫度梯度引起形狀變化等關系,獲得構件材料在不同成形速率穩定作用下應力-應變曲線與恒定成形速率下的應力-應變曲線,構建相關唯象性本構方程。

圖5 增材制造構件材料的成形性能

將圖5獲得的本構方程作為基本參數輸入ABAQUS中進行分析,主程序傳遞給用戶單元子程序(UEL)位移和位移增量,更新子程序相應的變量,利用UEL可以計算出單元剛度矩陣(AMATRX)及單元殘余載荷矩陣(RHS),通過對外部載荷疊加得到的殘余應力值來判斷收斂性。如果此次迭代收斂則進入下一個增量步,如果不收斂則繼續進行下一次迭代,直至收斂為止。通過MATLAB將計算得到的節點位移進行相應后處理,每一個由UEL計算得到的AMATRX和RHS都可在DAT文件中進行查看。實驗獲得的本構方程可以作為輸入量輸入有限元軟件,結合邊界條件、摩擦類型、求解算法等關鍵技術用以獲得理想的數值。

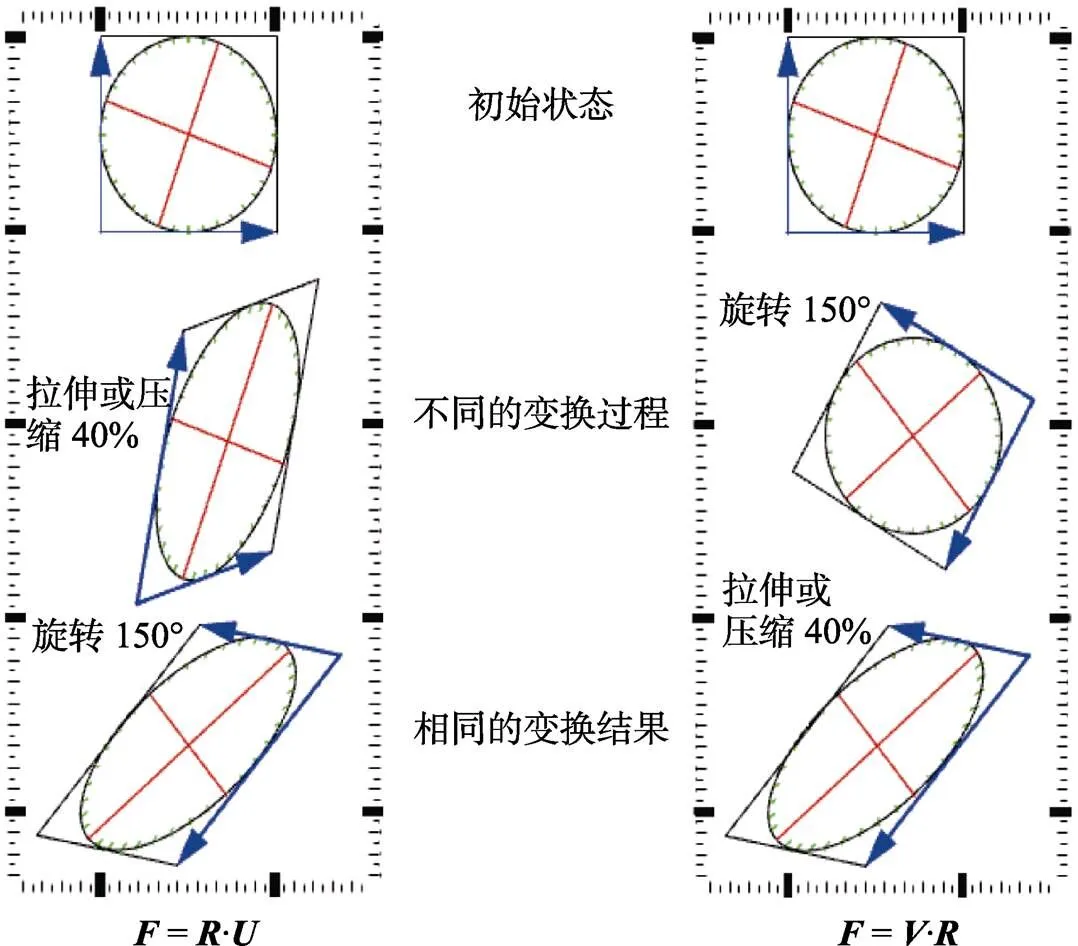

借助數字散斑[51]分析結果進一步優化激光能量密度、多道間搭接率以及軸單層行程等參數,根據變形梯度張量的物理意義,材料的變形可看作是純拉伸(或壓縮)和純旋轉共同作用的結果,即先拉伸(或壓縮)再旋轉,反之亦然,如圖6所示,其中為變形梯度,為單位正交矩陣,和為對稱正定矩陣。

圖6 變形梯度張量的2種變換過程

依據增材制造Ti合金建立適應工藝參數的有限元模型,應用CAD與CAE一體化的邊界面算法進行應變分析[52],添加增材制造構件材料應變計算的核心算法,包括基于特征識別對網格進行自動劃分的算法、近奇異積分和奇異積分算法、大規模復層板高效快速算法等。摸索增材制造過程的典型結構形狀參數與激光功率、打印速率和搭接率等關系,得出優化的配置比例關系,構建內部應力、組織結構和外形尺寸的評價標準。

4 結論

針對Ti合金增材制造的成形性能的應變檢測開展研究,考察增材制造Ti合金構件材料的成形性能,擬采用攝影測量學、機器視覺方法獲取有關結合面強度、應變、成形極限、斷裂趨向等信息,揭示了DSCM對增材制造彈塑性變形過程的機理和規律,構建新的散斑標志點識別算法、三維重建算法、多組虛擬攝站測量數據的統一坐標系和姿態計算。

通過借助對增材制造Ti合金構件材料整體的力學性能、成形性能及其層間組合部分之間的多重耦合實驗,總結出其成形性能及其整體的力學性能關系,揭示增材制造材料層間結合機理,構建內部應力、組織結構和外形尺寸的評價標準,達到完善DSCM理論體系、優化鈦合金材料力學性能、增強增材制造材料的連接關系且實現整體力學性能最優的目的。該研究對于指導增材制造精密成形,拓展其工業應用,具有重要的理論和實際意義。

[1] CHENG S A, YUN W B, JU L D, et al. Additive Manufacturing for Energy: A Review[J]. Applied Energy, 2021, 282: 116041.

[2] THIMONT Y, PRESMANES L, BAYLAC V, et al. Thermoelectric Higher Manganese Silicide: Synthetized, Sintered and Shaped Simultaneously by Selective Laser Sintering/Melting Additive Manufacturing Technique[J]. Materials Letters, 2018, 214(3): 236-239.

[3] SHEN M Y, TIAN X J, LIU D, et al. Microstructure and Fracture Behavior of TiC Particles Reinforced Inconel 625 Composites Prepared by Laser Additive Manufacturing[J]. Journal of Alloys and Compounds, 2018, 734(2): 188-195.

[4] 王華明. 飛機鈦合金大型構件激光成形工藝與裝備[J]. 中國科技成果, 2014(11): 17.

WANG Hua-ming. Laser Forming Technology and Equipment for Large Titanium Alloy Components of Aircraft[J]. China Science and Technology Achievements, 2014(11): 17.

[5] 趙劍峰, 馬智勇, 謝德巧, 等. 金屬增材制造技術[J]. 南京航空航天大學學報, 2014, 46(5): 675-683.

ZHAO Jian-feng, MA Zhi-yong, XIE De-qiao, et al. Metal Additive Manufacturing Technique[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2014, 46(5): 675-683.

[6] MATHESON K E, CROSS K K, NOWELL M M, etal. Reconstructed and Analyzed X-Ray Computed Tomography Data of Investment-Cast and Additive-Manufactured Aluminum Foam for Visualizing Ligament Failure Mechanisms and Regions of Contact during a Compression Test[J]. Data in Brief, 2018, 16: 601-603.

[7] ARTHUR L G, APARECIDA L M, LUIZ J A, et al. Correlation between Microstructures and Mechanical Properties under Tensile and Compression Tests of Heat-Treated Ti-6Al-4V ELI Alloy Produced by Additive Manufacturing for Biomedical Applications[J]. Journal of Materials Processing Technology, 2018, 252(2): 202-210.

[8] LI Y Z, SUN Y F, HAN Q L. Enhanced Beads Overlapping Model for Wire and Arc Additive Manufacturing of Multi-Layer Multi-Bead Metallic Parts[J]. Journal of Materials Processing Technology, 2018, 252(2): 838-848.

[9] 顏永年, 張定軍, 陳振東, 等. L-SS: 大功率金屬激光熔覆-熔化-燒結成形制造平臺[J]. 世界制造技術與裝備市場, 2014(2): 77-81.

YAN Yong-nian, ZHANG Ding-jun, CHEN Zhen-dong, et al. L-SS: High-Power Metal Laser Cladding-Melting-Sintering Forming Manufacturing Platform[J]. World Manufacturing Engineering & Market, 2014, 2(2):77-81.

[10] 楊平華, 史麗軍, 梁菁, 等. TC18鈦合金增材制造材料超聲檢測特征的試驗研究[J]. 航空制造技術, 2017, 60(5): 38-42.

YANG Ping-hua, SHI Li-jun, LIANG Jing, et al. Experimental Research on Ultrasonic Characteristics of TC18 Additive Manufacturing Titanium Alloy[J]. Aeronautical Manufacturing Technology, 2017, 60(5): 38-42.

[11] WEN S F, LI S, WEI Q S, et al. Effect of Molten Pool Boundaries on the Mechanical Properties of Selective Laser Melting Parts[J]. Journal of Materials Processing Technology, 2014, 214(11): 2660-2667.

[12] 吳偉輝, 楊永強, 肖冬明, 等. 激光選區熔化成型可控超輕結構化零件的孔隙生成效果[J]. 光學精密工程, 2017, 25(6): 1547-1556.

WU Wei-hui, YANG Yong-qiang, XIAO Dong-ming, et al. Pore Forming Results of Controllable Ultra-Light Structured Parts by Selective Laser Melting[J]. Optics and Precision Engineering, 2017, 25(6): 1547-1556.

[13] 王忻凱, 邢麗, 徐衛平, 等. 工藝參數對鋁合金攪拌摩擦增材制造成形的影響[J]. 材料工程, 2015, 43(5): 8-12.

WANG Xin-kai, XING Li, XU Wei-ping, et al. Influence of Process Parameters on Formation of Friction Stir Additive Manufacturing on Aluminum Alloy[J]. Journal of Materials Engineering, 2015, 43(5): 8-12.

[14] 林鑫, 黃衛東. 應用于航空領域的金屬高性能增材制造技術[J]. 中國材料進展, 2015, 34(9): 684-688.

LIN Xin, HUANG Wei-dong. High Performance Metal Additive Manufacturing Technology Applied in Aviation Field[J]. Materials China, 2015, 34(9): 684-688.

[15] 張琦, 梁正龍, 曹苗, 等. 選擇性激光熔覆與精密鍛造聯合成形工藝對Ti6Al4V合金顯微組織與力學性能的影響[J]. 中國有色金屬學報: 英文版, 2017, 25(6): 1547-1556.

ZHANG Qi, LIANG Zheng-long, CAO Miao, et al. Microstructure and Mechanical Properties of Ti6Al4V Alloy Prepared by Selective Laser Melting Combined with Precision Forging[J]. Transactions of Nonferrous Metals Society of China, 2017, 25(6): 1547-1556.

[16] WANG Q H, JI C C, LI L, et al. Dual-View Integral Imaging 3D Display by Using Orthogonal Polarizer Array and Polarization Switcher[J]. Optics Express, 2016, 24(1): 9-16.

[17] XIE H M, KANG Y L. Digital Image Correlation Technique[J]. Optics and Lasers in Engineering, 2015, 65(2): 1-2.

[18] YAMAGUCHI I. A Laser-Speckle Strain Gage[J]. Journal of Physis E: Scientific Instruments, 1981, 14: 1270-1273.

[19] RANSON W F, PETERS W H. Digital Image Techniques in Experimental Stress Analysis[J]. Optical Engineering, 1982, 21(3): 427-431.

[20] WANG Z Y, KIEU H, NGUYEN H, et al. Digital Image Correlation in Experimental Mechanics and Image Registration in Computer Vision: Similarities, Differences and Complements[J]. Optics and Lasers in Engineering, 2015, 65: 18-27.

[21] DAI X J, YANG F J, CHEN Z N, et al. Strain Field Estimation Based on Digital Image Correlation and Radial Basis Function[J]. Optics and Lasers in Engineering, 2015, 65: 64-72.

[22] CHENG T, XU X H, CAI Y L, et al. Investigation of Portevinle Chatelier Effect in 5456 Al-Based Alloy Using Digital Image Correlation[J]. Optics and Lasers in Engineering, 2015, 65: 89-92.

[23] LIONELLO G, SIRIEIX C, BALEANI M. An Effective Procedure to Create a Speckle Pattern on Biological Soft Tissue for Digital Image Correlation Measurements[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2014, 39: 1-8.

[24] MARZOUK M, JAIN M, SHANKAR S. Effect of Sr-Modification on the Bendability of Cast Aluminum Alloy A356 Using Digital Image Correlation Method[J]. Materials Science & Engineering A, 2014, 598: 277-287.

[25] 湯其劍, 劉欣運, 吳禹, 等. 數字散斑三維重建中散斑特性分析[J]. 中國激光, 2018, 45(10): 180-187.

TANG Qi-jian, LIU Xin-yun, WU Yu, et al. Analysis of Speckle Characteristics in Three-Dimensional Reconstruction Based on Digital Speckle[J]. Chinese Journal of Lasers, 2018, 45(10): 180-187.

[26] POZZI F, MATTEO D T, ASTE T. Exponential Smoothing Weighted Correlations[J]. The European Physical Journal B, 2012, 85: 175.

[27] ALBRECHT P, MICHAELIS B. Stereo Photogrammetry with Improved Spatial Resolution[C]// Pcoceedings of 14th International Conference on Pattern Recognition, 1998: 845-849.

[28] HARENDT B, GROSSE M, SCHAFFER M, et al. 3D Shape Measurement of Static and Moving Objects with Adaptive Spatiotemporal Correlation[J]. Applied Optics, 2014, 53(31): 7507-7515.

[29] 單寶華, 霍曉洋, 劉洋. 一種極線約束修正數字圖像相關匹配的立體視覺測量方法[J]. 中國激光, 2017, 44(8): 192-201.

SHAN Bao-hua, HUO Xiao-yang, LIU Yang. A Stereovision Measurement Method Using Epipolar Constraint to Correct Digital Image Correlation Matching[J]. Chinese Journal of Lasers, 2017, 44(8): 192-201.

[30] 何進英, 劉曉利, 彭翔, 等. 基于灰度約束的三維數字散斑整像素相關搜索[J]. 中國激光, 2017, 44(4): 156-163.

HE Jin-ying, LIU Xiao-li, PENG Xiang, et al. Integer Pixel Correlation Searching for Three-Dimensional Digital Speckle Based on Gray Constraint[J]. Chinese Journal of Lasers, 2017, 44(4): 156-163.

[31] 笪健, 屈惠明, 陶天陽, 等. 結合極線約束和散斑相關的實時三維測量方法[J]. 光學學報, 2016, 36(10): 368-377.

DA Jian, QU Hui-ming, TAO Tian-yang, et al. Real-Time Three-Dimensional Measurement Composite of Epipolar Constraint and Speckle Correlation[J]. Acta Optica Sinica, 2016, 36(10): 368-377.

[32] 徐勁瀾, 梁晉, 趙鵬亮, 等. 光學測量方法在手機跌落測試中的應用[J]. 中國測試, 2019, 45(1): 34-39.

XU Jin-lan, LIANG Jin, ZHAO Peng-liang, et al. Application of Optical Measurement Method in Mobile Phone Dropping Test[J]. China Measurement & Testing Technology, 2019, 45(1): 34-39.

[33] ZHANG De-hai, XIE Gui-zhong, LI Yan-qin, et al. Strain and Mechanical Properties of VCM Multi-Layer Sheet and Their Composites Using Digital Speckle Correlation Method[J]. Applied Optical, 2015, 54(25): 7534-7541.

[34] 楊平華, 高祥熙, 梁菁, 等. 金屬增材制造技術發展動向及無損檢測研究進展[J]. 材料工程, 2017, 45(9): 13-21.

YANG Ping-hua, GAO Xiang-xi, LIANG Jing, et al. Development Tread and NDT Progress of MetalAdditive Manufacture Technique[J]. Journal of Materials Engineering, 2017, 45(9): 13-21.

[35] SUTTON M A, TURNER J L, BRUCK H A, et al. Full-Field Representation of Discretely Sampled Surface Deformation for Displacement and Strain Analysis[J]. Experimental Mechanics, 1991, 31(2): 168-177.

[36] PAN B, WANG Q. Single-Camera Microscopic Stereo Digital Image Correlation Using a Diffraction Grating[J]. Optics Express, 2013, 21(21): 25056-25068.

[37] 仝麗君, 燕必希, 董明利, 等. 攝影測量中大視角比例尺設計[J]. 激光雜志, 2018, 39(2): 29-33.

TONG Li-jun, YAN Bi-xi, DONG Ming-li, et al. Large Angle Scale Design in Photogrammetry[J]. Laser Journal, 2018, 39(2): 29-33.

[38] 胡育佳, 楊震遠, 王曜宇, 等. 基于數字散斑相關法的材料高溫性能測試[J]. 應用激光, 2016, 36(1): 102-106.

HU Yu-jia, YANG Zhen-yuan, WANG Yao-yu, et al. Measurement of High Temperature Properties of Materials Based on Digital Speckle Correlation Method[J]. Applied Laser, 2016, 36(1): 102-106.

[39] 李耿, 殷咸青, 牛靖, 等. 采用光學測量技術研究鋁合金焊接變形[J]. 精密成形工程, 2020, 12(1): 92-97.

LI Geng, YIN Xian-qing, NIU Jing, et al. Welding Deformation of Aluminum Alloy by Optical Measurement Technology[J]. Journal of Netshape Forming Engineering, 2020, 12(1): 92-97.

[40] 王嵐, 弓寧寧, 邢永. 基于數字散斑相關法的紫外老化瀝青混合料界面開裂特性[J]. 復合材料學報, 2016, 33(4): 732-740.

WANG Lan, GONG Ning-ning, XING Yong, et al. Characteristics of Interface Cracking for Ultraviolet Aged Hot-Mix Asphalt Based on Digital Speckle Correlation Method[J]. Acta Materiae Compositae Sinica, 2016, 33(4): 732-740.

[41] 陳松林, 夏仁波, 趙吉賓, 等. 基于光柵投影測量的蒙皮對縫檢測技術研究[J]. 航空制造技術, 2018, 61(5): 32-36.

CHEN Song-lin, XIA Ren-bo, ZHAO Ji-bin, et al. Research on Measurement Technique of Flush and Gap between Aircraft Skins Based on Grating Projection Technology[J]. Aeronautical Manufacturing Technology, 2018, 61(5): 32-36.

[42] 王亞軍, 王儒文, 賀啟林, 等. 基于數字散斑相關技術與有限元仿真相結合方法研究0Cr18Ni9不銹鋼的斷裂行為[J]. 理化檢驗(物理分冊), 2018, 54(5): 309-316.

WANG Ya-jun, WANG Ru-wen, HE Qi-lin, et al. Research on Fracture Behavior of 0Cr18Ni9 Stainless Steel Based on the Combination Method of Digital Speckle Correlation Technology and Finite Element Simulaiton[J]. Physical Testing and Chemical Analysis Part A (Physical Testing), 2018, 54(5): 309-316.

[43] 謝瑞山, 陳高強, 史清宇. 金屬增材制造零件變形研究現狀[J]. 精密成形工程, 2019, 11(4): 15-20.

XIE Rui-shan, CHEN Gao-qiang, SHI Qing-yu. Review on the Thermal Distortion in Metal Additive Manufacturing[J]. Journal of Netshape Forming Engineering, 2019, 11(4): 15-20.

[44] 吳大方, 王懷濤, 朱芳卉. 1200 ℃高溫環境下部件受熱前表面應變的光學測量[J]. 應用數學和力學, 2018, 39(6): 631-644.

WU Da-fang, WANG Huai-tao, ZHU Fang-hui. Optical Measurement of Heated-Front-Surface Strains for Components in High Temperature Environments up to 1200 ℃[J]. Applied Mathematics and Mechanics, 2018, 39(6): 631-644.

[45] 邵新星, 錢帥宇, 王文波, 等. 基于自標定數字圖像相關技術的榫卯構件大面積全場變形測量[J]. 東南大學學報: 自然科學版, 2018, 48(2): 337-341.

SHAO Xin-xing, QIAN Shuai-yu, WANG Wen-bo, et al. Large-Area Full-Field Deformation Measurement of Mortise-Tenon Structures Based on Self-Calibration Digital Image Correlation Technology[J]. Journal of Southeast University: Natural Science Edition, 2018, 48(2): 337-341.

[46] 許仁超, 周方艷, 張啟燦. 基于雙目視覺的數字散斑時空相關三維面形測量[J]. 激光雜志, 2018, 39(3): 32-36.

XU Ren-chao, ZHOU Fang-yan, ZHANG Qi-can. 3D Shape Measurement Based on Binocular Vision and Digital Speckle Spatio-Temporal Correlation[J]. Laser Journal, 2018, 39(3): 32-36.

[47] 趙兵, 王廣飛, 欒旭, 等. 基于數字散斑相關法的蜂窩板拉伸力學性能測試[J]. 失效分析與預防, 2017, 12(2): 67-70.

ZHAO Bing, WANG Guang-fei, LUAN Xu, et al. Tensile Properties Testing of Honeycomb Panels by Digital Speckle Correlation Method[J]. Failure Analysis and Prevention, 2017, 12(2): 67-70.

[48] 牛靖, 張恩濤, 呂玉海, 等. X70大變形管環焊接頭及斷裂機制研究[J]. 精密成形工程, 2020, 12(1): 86-91.

NIU Jing, ZHANG En-tao, LYU Yu-hai, et al. X70 Large Deformed Pipe Ring Welded Joint and Fracture Mechanism[J]. Journal of Netshape Forming Engineering, 2020, 12(1): 86-91.

[49] 張學軍, 唐思熠, 肇恒躍, 等. 3D打印技術研究現狀和關鍵技術[J]. 材料工程, 2016, 44(2): 122-128.

ZHANG Xue-jun, TANG Si-yi, ZHAO Heng-yue, et al. Research Status and Key Technologies of 3D Printing[J]. Journal of Materials Engineering, 2016, 44(2): 122-128.

[50] 高建新, 周辛庚. 數字散斑相關方法的原理與應用[J]. 力學學報,1995, 27(6): 724-731.

GAO Jian-xin,ZHOU Xin-geng. Principle and Applications of Digital Speckle Correlation Method[J]. Acta Mechanica Sinica, 1995, 27(6): 724-731.

[51] ZHANG De-hai, LI Yan-qin, XIE Gui-zhong, et al. Digital Image Correlation Method for Measuring Deformations of Vinyl Chloride-Coated Metal Multilayer Sheets[J]. Modern Physics Letters, B Condensed Matter Physics, Statistical Physics, Applied Physics, 2019, 33(5): 1950050.

[52] ZHANG De-hai,LI Yan-qin, LIU Jian-xiu, et al. A Novel 3D Optical Method for Measuring and Evaluating Springback in Sheet Metal Forming Process[J]. Measurement, 2016, 92: 303-317.

Strain Detection and Forming Limit Construction of Digital Speckle Correlation Method for Ti Alloy by Additive Manufacturing

LI Yan-qin, ZHANG De-hai, HE Wen-bin, BAI Dai-ping, WANG Sheng-yong, TIAN Shu-xia

(College of Mechanical and Electrical Engineering, Zhengzhou University of Light Industry, Zhengzhou 450002, China)

Whether the properties of Ti alloy by additive manufacturing is better than that of traditional castings and forgings is the focus of researchers' attention, and there is an urgent need to carry out systematic detection and evaluation methods. The shortcomings in the basic theoretical research on material strain detection and related formability of Ti alloy components by additive manufacturing and the research status at home and abroad were mainly summarized. Combined with the research experience, the research hotspot of additive manufacturing at the present stage and the digital speckle strain accuracy detection were generalized. Then, the feasibility of applying digital speckle correlation method to additive manufacturing strain detection was reviewed, and the key scientific problems and solutions of DSCM method in constructing detection and evaluation system were put forward. The experimental scheme of DSCM strain detection and forming limit visualization in additive manufacturing was discussed, which was divided into digital speckle measurement system, method and theory of strain measurement, realization mechanism of strain compare and forming limit visualization. Finally, the research progress in this direction was concluded, and the development prospect and main development direction were prospected.

digital speckle correlation method; strain detection; Ti alloy; forming limit

10.3969/j.issn.1674-6457.2022.03.009

TG142.1+5

A

1674-6457(2022)03-0068-10

2021-07-20

國家自然科學基金(51975324);2020年度河南省高校科技創新團隊(20IRTSTHN015);江蘇省鹽城市“515”創新領軍人才項目;河南省科技攻關項目(202102210087);鄭州市科技局產學研項目(鄭科函[2020]3號)

李艷芹(1974—),女,碩士,高級工程師,主要研究方向為增材制造。

張德海(1973—),博士,教授,主要研究方向為先進材料成形過程控制、逆向工程等。