Si和316L基片上TiN薄膜微觀結構和應力的對比分析

趙升升,程毓,張小波,常正凱

Si和316L基片上TiN薄膜微觀結構和應力的對比分析

趙升升1,程毓1,張小波2,常正凱2

(1.深圳職業技術學院 機電工程學院,廣東 深圳 518055;2.深圳市速普儀器有限公司,廣東 深圳 518000)

比較Si和316L基片上TiN薄膜的微觀結構和應力,分析基片材料和基片初始曲率對薄膜應力的影響。采用電弧離子鍍技術在Si基片和316L基片上制備了TiN薄膜,實測了薄膜應力,通過XRD、SEM、TEM等方法對薄膜的微觀結構進行了分析。運用有限元分析技術,以結構力學為原理,分別對不同初始曲率的Si基片和316L基片上的薄膜應力測試進行了計算和校正應用。相同工藝條件下,316L基片上TiN薄膜的應力比Si基片上的大。TiN薄膜應力隨偏壓的增大而增大。薄膜生長至近表面都形成了柱狀晶結構,316L基片與TiN薄膜的膜基界面處出現較多的半共格生長結構,而Si基片的膜基界面結合以納米晶混合為主。基片的初始曲率半徑會導致薄膜應力測試產生誤差,初始半徑越小,引起的誤差越大。偏壓作用下,316L基片上薄膜會產生更大的壓應力。316L與TiN薄膜的膜基界面結合更好,有利于其承受更高的薄膜應力。316L基片的初始曲率半徑顯著小于Si基片,由此引起的薄膜應力測試誤差較大,有必要對316L基片上的薄膜應力測試結果進行校正。

基片彎曲法;應力測試;殘余應力;基片初始曲率;基片材料

掃碼查看文章講解

薄膜應力問題是薄膜制備和應用過程中一個長期存在的問題,薄膜應力狀態將影響其使役性能[1]。由物理氣相沉積技術制備的硬質薄膜,因其優異的力學特性,被廣泛應用于切削刀具及機械零部件表面,其膜基結合力[2]、抗摩擦磨損[3]和抗腐蝕[4]等性能都受到薄膜應力的顯著影響。已有大量研究專注于改善和控制薄膜應力,包括改進沉積工藝[5]、調節合金成分[6]、制備多層膜[7]、采用成分梯度[8]、引入過渡層[9]以及沉積后進行退火處理[10]等。

準確測定薄膜應力是相關研究開展的首要條件,當前應用最廣泛的薄膜應力測試方法有X射線衍射法和基片彎曲法兩種[11]。盡管X射線衍射法測量塊體材料應力的應用中被認為是很可靠的方法之一,但薄膜材料普遍存在織構,引起-sin2非線性問題,導致應力數據分散。此外,X射線衍射法測量應力需要用到薄膜的彈性模量數據,薄膜的彈性模量受制備工藝的影響很大,且難于測定,這將對應力計算結果產生直接影響。薄膜的厚度在微米量級甚至更薄,使得掠射法不得不被采用,這將導致測試角度受限。以上這些因素表明,X射線衍射法在薄膜應力測試中受到很大限制[12]。基片彎曲法是基于Stoney公式的薄膜應力測量技術[13],采用特定方法(如激光杠桿技術)測出基片在單面鍍膜前后曲率半徑的變化量,就可計算薄膜應力值。此技術的核心關鍵,在于精確地測定基片的曲率半徑值。為減小基片初始曲率對應力測試的影響,大量的研究都采用了初始曲率很小的Si基片[14-17],但考慮到硬質薄膜的應用基片多為金屬材料,金屬基片上的薄膜應力結果更能反映實際情況,也有許多研究選用了不銹鋼或高速鋼等材料作基片[7-8,18-19]。即使薄膜的制備工藝完全相同,基片材料不同,必然導致薄膜應力狀態的不同。

前期工作中,筆者基于基片彎曲法設計了一種薄膜應力測試儀,并開展了大量研究[8,10,12],發現用于薄膜制備的基片總是存在一定的初始曲率。Savchuk等[20]和Pandey等[21]的研究指出了這個現象。基片初始曲率狀態對于薄膜應力測試結果必然存在影響,分析并校正這個誤差,對于提高薄膜應力測試的準確性有十分重要的意義,但相關研究鮮有報道。

本工作采用電弧離子鍍技術分別在Si基片和316L基片上制備了TiN薄膜,通過分析薄膜的生長結構,研究了兩種基片材料對薄膜微觀結構和應力的影響。考慮到兩種基片的初始曲率半徑差異較大,采用有限元分析,計算了系列基片初始曲率半徑對薄膜應力測試結果引起的誤差,提出對Stoney公式引入校正因子,并對實測應力進行了校正。

1 實驗

1.1 薄膜的制備和表征

基片材料分別選用達到鏡面反射的Si基片和經過研磨拋光的316L不銹鋼,Si的彈性模量和泊松比分別為132 GPa和0.27,尺寸為50 mm×10 mm× 0.5 mm;316L的彈性模量和泊松比分別為195 GPa和0.3,尺寸為50 mm×10 mm×0.8 mm。采用PVD7590型電弧離子鍍膜機,選用純度為99.99%的Ti靶,靶基距為200 mm,工作室本底真空為5.0×10?3Pa,加熱至400 ℃,Ar離子刻蝕60 min后,通入N2,保持真空1.0 Pa,Ti靶弧流100 A,脈沖偏壓分別設定為?150 V(占空比60%)和?250 V(占空比60%),單面沉積制備TiN薄膜樣品,樣品實物圖見圖1。

利用ZEISS生產的SUPRA55型掃描電鏡(SEM)測定薄膜厚度,TiN薄膜厚度分別為3.09 (Si基片,?150 V)、2.23(Si基片,?250 V)、2.95(316L基片,?150 V)、2.57 μm(316L基片,?250 V),薄膜應力和基片曲率半徑采用速普儀器生產的FST1000型薄膜應力儀進行測試。選用Rigaku smartlab 9KW diffractometer,以掠入射角度1.2°,對薄膜進行了XRD相結構分析,Gatan 695型離子減薄儀和FEI Talos F200X型熱場發射的透射電子顯微鏡(TEM)結合,用于TiN薄膜生長結構的觀察與分析。

圖1 Si基片和316L基片上TiN薄膜的樣品

1.2 計算分析條件

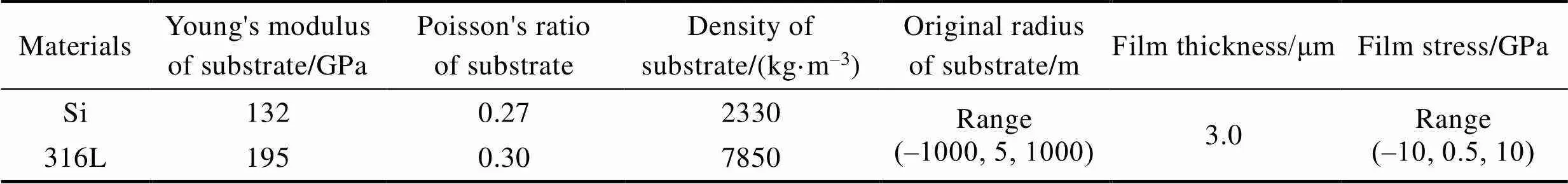

采用有限元分析技術,以結構尺寸為邊界條件,

基片的短邊為固定約束,設定薄膜和基片之間為剛性連接(無分層和剝離現象),且基片變形始終處于彈性變形范圍內,利用結構力學基本原理對薄膜應力導致的基片曲率變形狀態進行計算。為了對實測樣品應用計算結果,模型中預設的基片尺寸和力學性能參數與實測樣品保持一致,具體參數和基片初始曲率半徑值等相關計算參數見表1。其中,實測樣品的TiN薄膜厚度與分析模型的預設值略有差異,但由于薄膜厚度遠遠小于基片厚度(Si/TiN厚度比為166倍,而316L/TiN厚度比為266倍),薄膜厚度的微小差異對計算結果實際應用的影響可以忽略。

表1 計算參數[22-23]

Tab.1 Calculation parameters[22-23]

2 結果與討論

2.1 薄膜的微觀結構

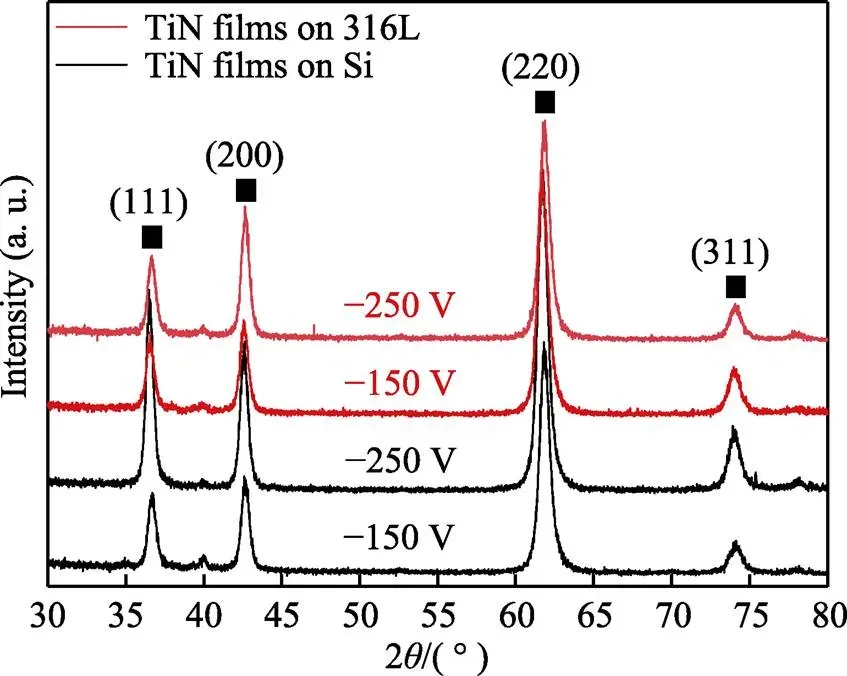

圖2為Si基片和316L基片上TiN薄膜的XRD衍射圖。可以看到,在兩種基片上薄膜的相結構相似,晶面(220)都是最強衍射峰,表明薄膜具有擇優取向性。當偏壓增大時,晶面(220)的峰都相應地增強,擇優取向更明顯。在物理氣相沉積技術中,薄膜的擇優取向可由熱力學和動力學效應來分析[24]。熱力學效應主要是表面能和應變能的最小化,TiN 薄膜具有面心立方結構,晶面(200)具有最低表面能,而晶面(111)具有最低的應變能。動力學效應主要與不同晶面的擇優濺射有關,晶面不同對應的濺射率不同,其中晶面(220)具有最低的濺射率。顯然,兩種基片上的TiN薄膜的擇優取向,動力學效應起了主導作用。

圖2 Si基片和316L基片上TiN薄膜的XRD衍射圖

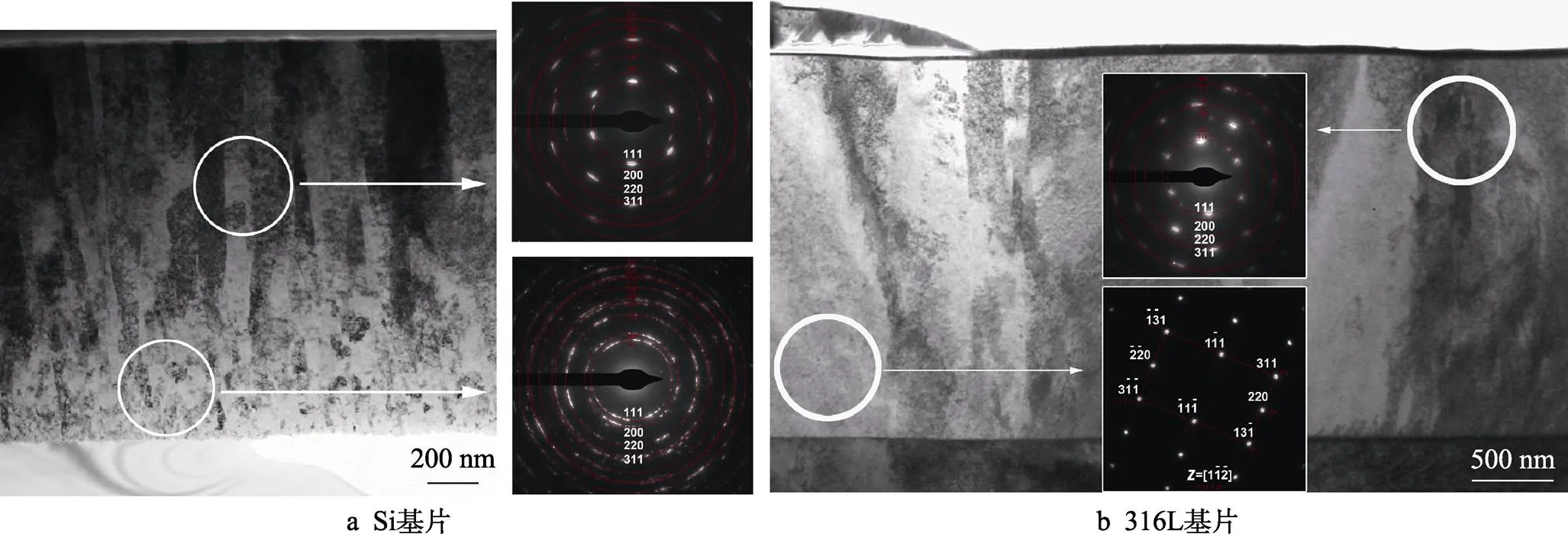

圖3為Si基片和316L基片上TiN薄膜的TEM截面形貌。可以看到,Si基片上TiN薄膜的生長過程為納米晶—等軸晶—柱狀晶,晶粒相對較小,柱狀晶寬度分布在50~100 nm。316L基片上薄膜的晶粒形態也是柱狀晶,但晶粒較粗大,柱狀晶寬度分布在200~500 nm。衍射結果表明,兩種基片的薄膜都存在較強的擇優取向,結果與XRD相一致。

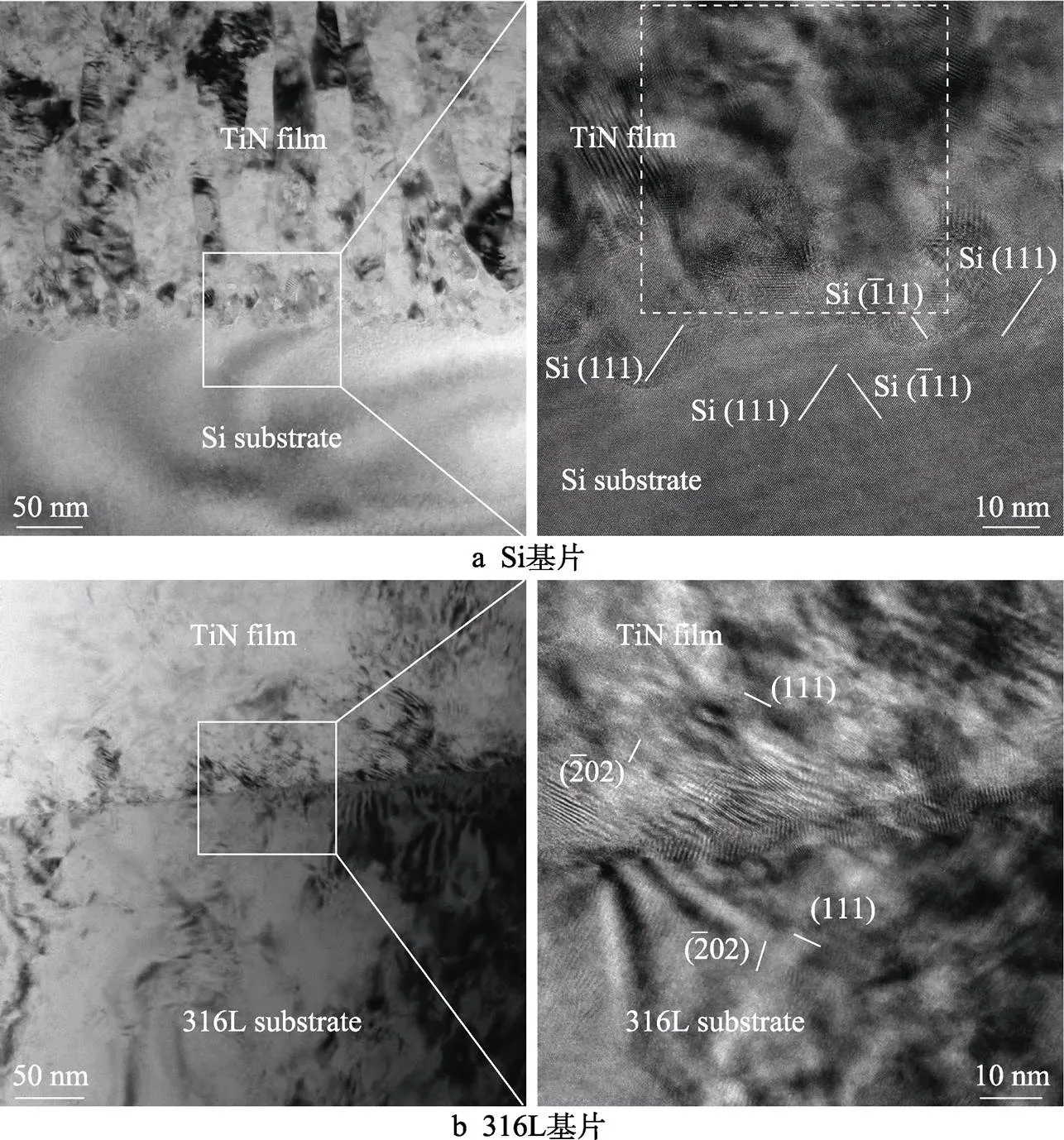

圖4是Si基片和316L基片上TiN薄膜的膜基界面處高分辨照片。如圖4a所示,TiN薄膜與Si基片的膜基界面,TiN一側為納米晶結構,Si一側為大單晶結構。通過晶面標定,發現TiN側的納米晶區域中有Si納米晶的存在。TiN與Si雖然都是面心立方結構,但晶格常數存在較大差別,Si的晶格常數為0.541 nm× 0.541 nm×0.541 nm,TiN的晶格常數為0.424 nm× 0.424 nm×0.424 nm,這不利于共格界面的形成,納米晶混合晶區的界面結構有利于降低界面能。觀察圖4b可以發現,TiN薄膜與316L基片的膜基界面處存在共格生長的現象。雖然二者同為面心立方晶體結構,取向均為[112]晶帶軸,但存在7°的夾角,而且晶格常數也有一定差異,316L的晶格常數為0.343 nm× 0.343 nm×0.343 nm,TiN的晶格常數為0.424 nm× 0.424 nm×0.424 nm,所以此界面的共格結構可認定為半共格結構。

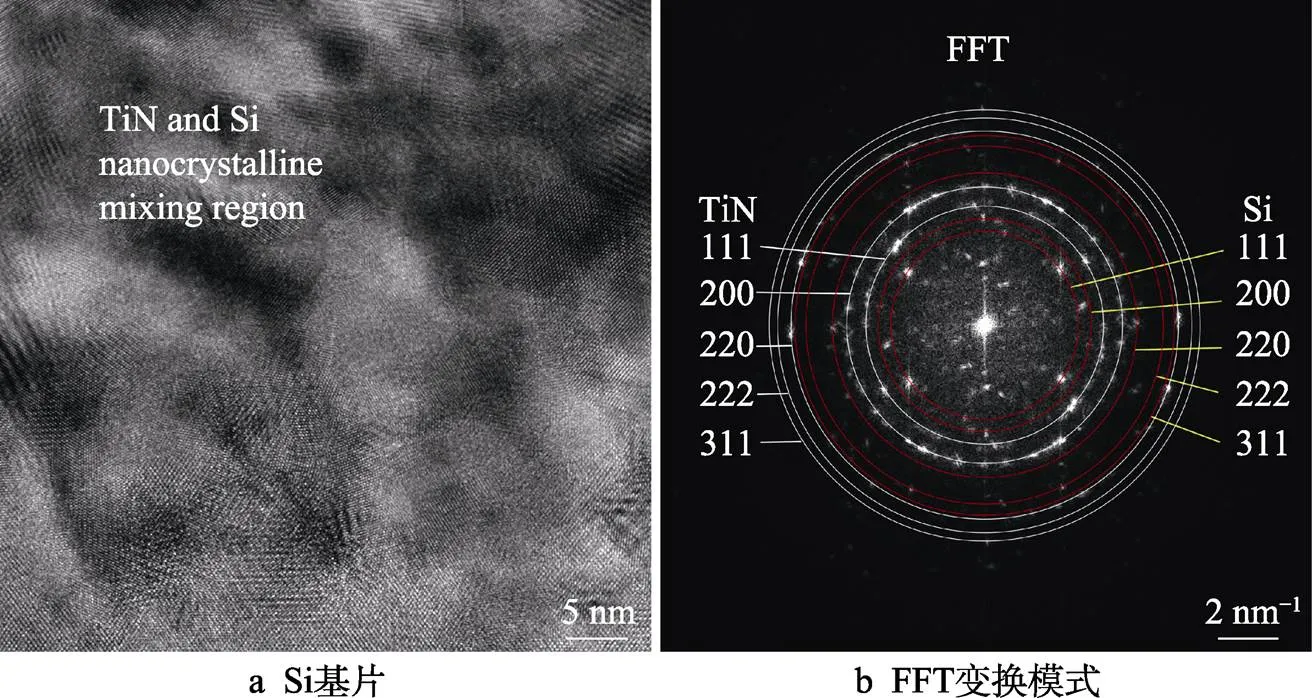

為了進一步分析TiN與Si的界面情況,對圖4a虛線區域進行傅里葉(FFT)變換分析。圖5為TiN/Si膜基界面納米晶混合區高分辨照片和對圖5a的FFT變換模式。容易發現,在納米晶區同時存在Si和TiN晶粒,兩種納米晶混雜生長在一起。Si和TiN 的晶格常數差異較大,使得Si與TiN晶粒以無固定取向的納米晶互相結合,更有利于界面能的降低。

圖3 Si基片和316L基片上TiN薄膜的截面形貌

圖4 Si基片和316L基片上TiN薄膜的膜基界面處高分辨照片

圖5 TiN/Si膜基界面納米晶區高分辨照片和對a圖FFT變換模式

2.2 薄膜應力與校正

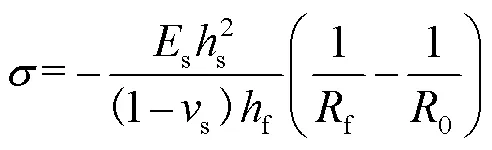

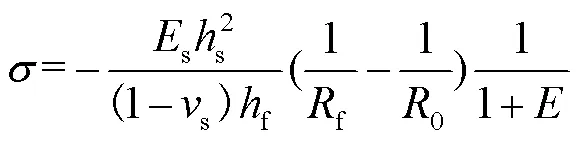

薄膜應力的測試采用基片彎曲法,應用Stoney公式計算薄膜應力值,見式(1)。

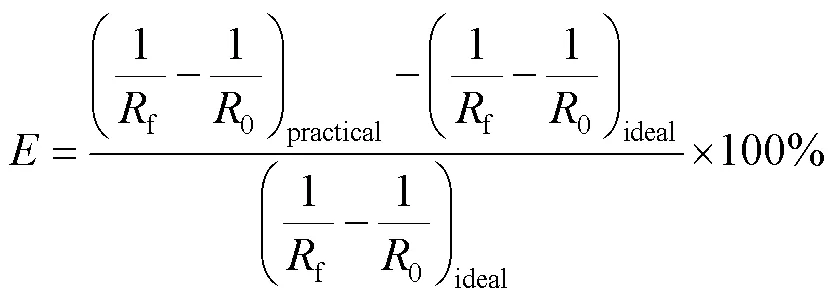

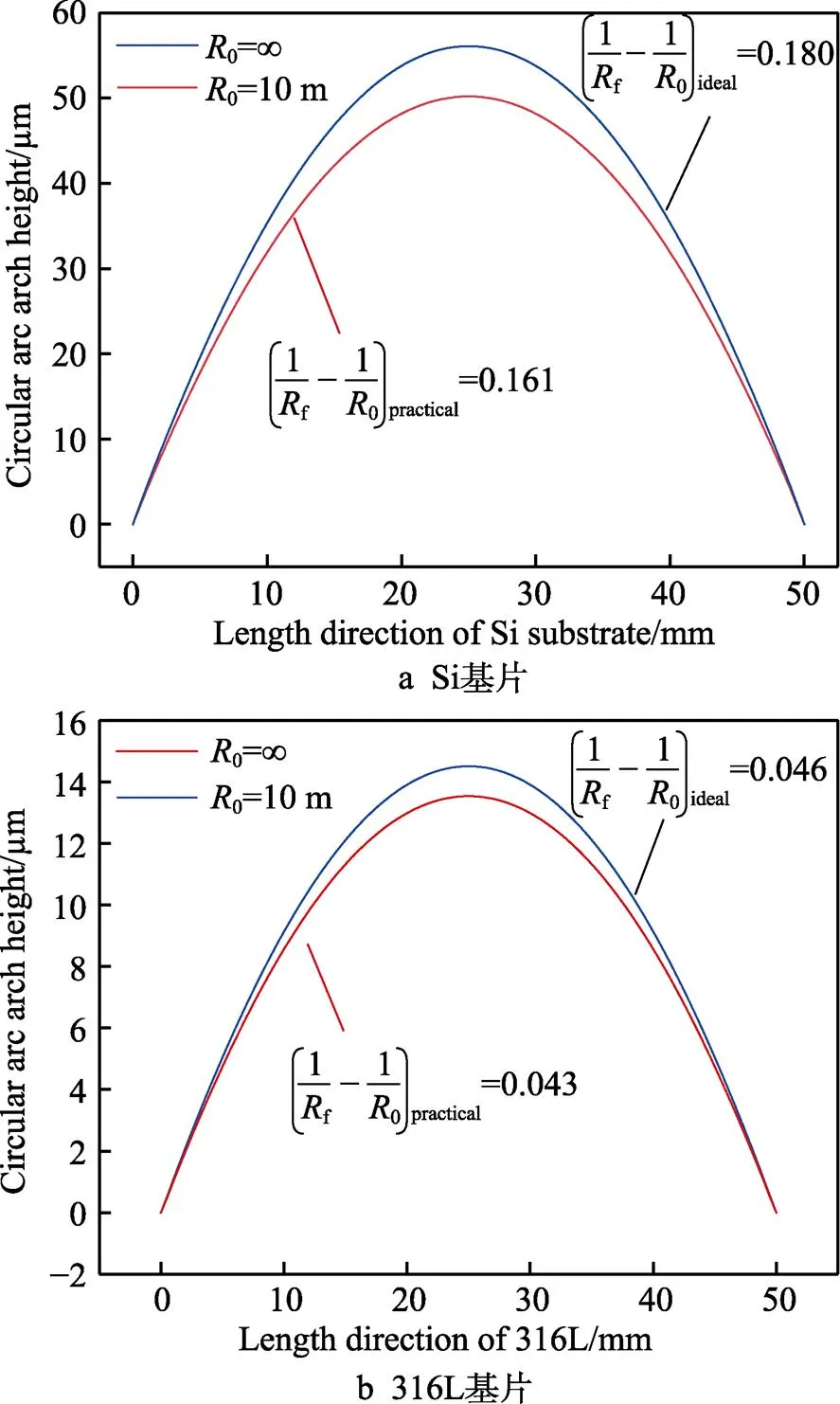

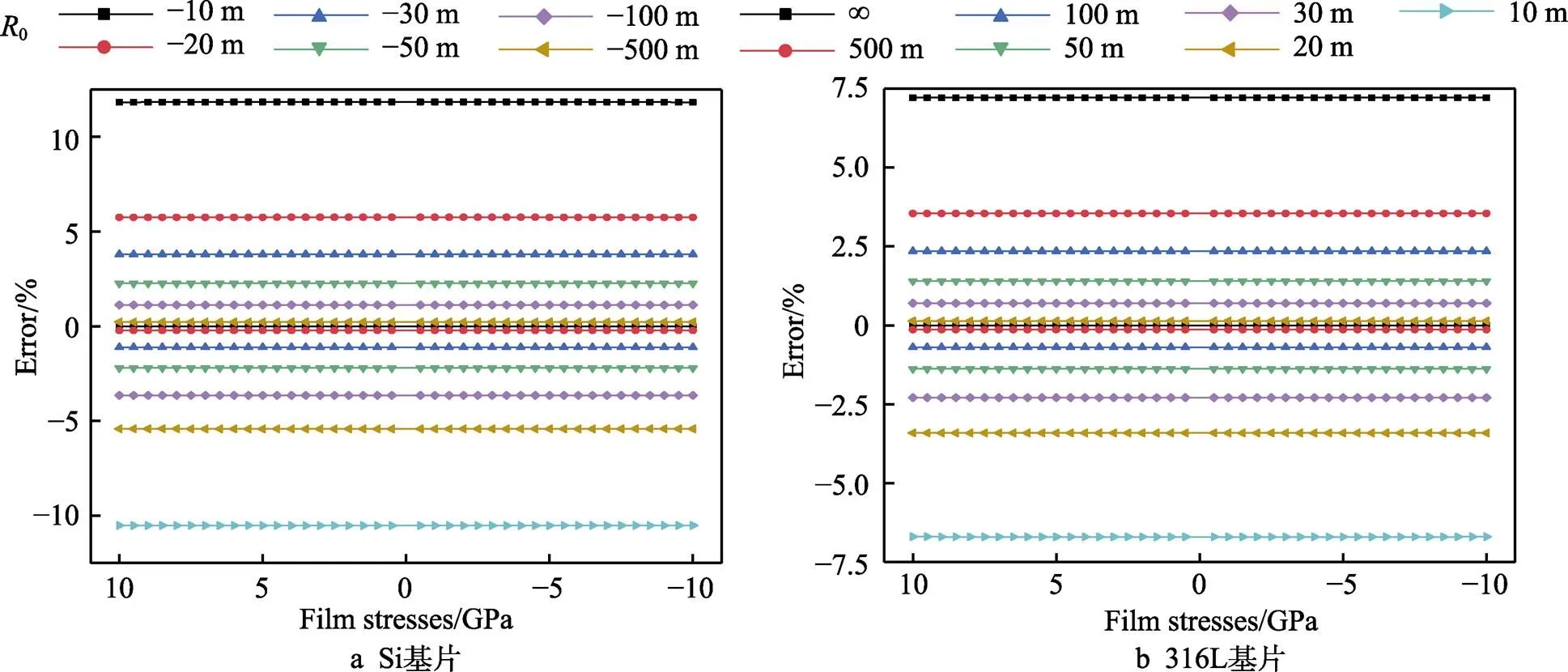

圖7展示了Si基片和316L基片在系列初始曲率半徑0和薄膜應力條件下的曲率誤差值的變化。如圖7所示,對于這兩種基片材料,首先,在相同的基片初始曲率半徑(0相同)條件下,隨著薄膜應力的變化,曲率誤差值的變化很小,即薄膜應力大小對曲率誤差值的影響可以忽略;其次,隨著基片初始曲率半徑0的變化,曲率誤差值變化顯著,|0|越大,基片初始曲率越小,基片越接近于理想狀態(0=∞),相應的曲率誤差值越小;反之,|0|越小,曲率誤差值越大。容易發現,0為負值(基片上凹,上表面鍍膜)時,曲率誤差值為正值,導致實測的薄膜應力值偏大;而0為正值(基片上凸,上表面鍍膜)時,曲率誤差值為負值,導致實測的薄膜應力值偏小。

圖6 在?1 GPa薄膜應力作用下基片初始曲率半徑為∞與10 m時Si和316L基片的變形情況

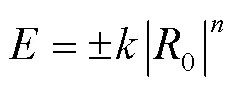

圖8是在?1 GPa薄膜應力下,Si和316L基片初始曲率半徑0與曲率誤差值的關系曲線。對圖中所有數據點進行曲線擬合,發現與0存在清晰的冪函數關系。圖中4種情況下,曲線對應的冪函數運算系數存在一定差異,但運算形式是一致的,可歸納得到與0的關系式:

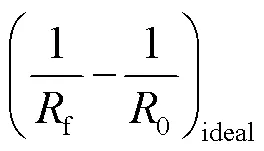

式中:為曲率誤差值;0為基片初始曲率半徑;和為運算系數。0為正值時公式取“?”,0為負值時公式取“+”。和的具體值需要根據基片材料的形狀尺寸和力學參數確定。根據以上分析,有必要根據基片初始曲率半徑0對Stoney公式進行校正,以提高薄膜應力測試結果的精度。引入曲率誤差值得到校正公式如下:

圖9為Si基片和316L基片上TiN薄膜的應力實測和校正結果。如圖9所示,第一,兩種基片都存在一定的初始曲率(0≠0),Si基片的初始曲率半徑絕對值比316L基片的大2~3倍,根據圖8中的公式,316L基片應力測試的曲率誤差值明顯更大,即316L基片上的薄膜應力值誤差更大,最大達到3.85%(0=17.77 m)。第二,相同工藝條件下,Si基片上的TiN薄膜應力明顯小于316L基片,而隨偏壓增大,兩種基片上薄膜應力都隨之增大。第三,由校正應力扣除熱應力后的薄膜生長應力可知,兩種基片上薄膜的生長應力比其最終的殘余應力值更加接近。

圖7 Si基片和316L基片在系列的初始曲率半徑和薄膜應力條件下的曲率誤差值

圖8 Si基片和316L基片的基片初始曲率半徑R0與基片曲率誤差值E的關系曲線

圖9 Si基片和316L基片上TiN薄膜的應力實測和校正結果

2.3 應力分析

兩種基片上的TiN薄膜都是柱狀晶形態,偏壓引起的高速粒子的釘扎效應會更加顯著地導致薄膜壓應力增大,而柱狀晶在橫向的競爭生長也會增大薄膜壓應力[8]。通常認為,晶界滑移可以部分釋放晶粒間的壓應力,顯然柱狀晶尺寸越大,晶界滑移越困難。所以,316L基片上的薄膜更容易產生高的壓應力。

薄膜應力主要由生長應力和熱應力兩部分組成[19]。一方面,電弧離子鍍制備薄膜過程中,偏壓電場會導致金屬正離子在薄膜生長過程中撞擊基片(薄膜)表面產生釘扎作用,進而增加薄膜壓應力[25],基片的導電性對于偏壓施加的有效性會產生一定影響,顯然Si的導電性不如316L,所以Si基片上薄膜在生長過程中產生的壓應力偏低。增大偏壓時,基片表面受到的離子釘扎作用增強,所以偏壓增加對薄膜壓應力的影響都是正相關。另一方面,薄膜制備時真空腔室恒溫400 ℃,出爐后冷卻至室溫(25 ℃),因薄膜和基片材料的熱膨脹系數差異必然導致熱應力。根據熱應力公式和相關參數[19,26-27],Si基片和316L基片上的TiN薄膜所產生的熱應力分別為0.75 GPa和?1.385 GPa,前者為拉應力,而后者為壓應力。綜上分析,Si基片上的TiN薄膜應力,由較小的生長應力(壓應力)和熱應力(拉應力)組成;而316L基片上的TiN薄膜應力,由較大的生長應力(壓應力)和熱應力(壓應力)組成。前者拉壓應力部分抵消,后者壓壓應力疊加增強,最終結果必然導致Si基片上薄膜的殘余應力明顯小于316L基片上的。

圖8和圖9的界面結構分析表明,TiN/Si界面結合為兩相混合的納米晶區,而TiN/316L界面為半共格結構,很顯然,TiN/316L界面有利于薄膜生長中柱狀晶粒的長大,柱狀晶互相競爭進一步推高薄膜壓應力。同時,TiN/316L的半共格結構,相比于TiN/Si的納米晶界面,更有利于提升膜基結合強度,使其膜基體系可以承受更高的薄膜應力。

3 結論

采用電弧離子鍍技術在Si基片和316L基片上制備了TiN薄膜,對薄膜的微觀結構和應力狀態進行了對比分析。結果表明,不同基片的TiN薄膜的相結構及其隨偏壓變化規律一致;相同工藝條件下,316L基片上TiN薄膜的應力比Si基片上的更大;TiN薄膜的應力都隨偏壓的增大而增大,此規律與基片材料無關;薄膜生長至近表面都呈柱狀晶形態,316L基片上的TiN膜的晶粒更粗大,柱狀晶的寬度分布在200~500 nm,且在膜基界面出現了半共格生長結構,這種結構對膜基結合有利,可使其承受更高的薄膜應力。

通過有限元分析發現,基片的初始曲率半徑對基片彎曲法應力測試結果存在一定的影響,基片的初始曲率半徑絕對值越小,引起的薄膜應力測試誤差越大;反之,基片越接近理想狀態(0=∞),引起的誤差越小。為了去除此誤差,在Stoney公式增加一個曲率誤差值因子,提出了一個校正公式。對實驗制備的兩種基片上TiN薄膜的應力測試,進行了應用。結果表明,兩種基片都存在一定的初始曲率,316L基片的初始曲率半徑顯著小于Si基片,所以引起的誤差更大,有必要對其進行誤差校正。

[1] ABADIAS G, CHASON E, KECKES J, et al. Review Article: Stress in Thin Films and Coatings: Current Status, Challenges, and Prospects[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2018, 36(2): 020801.

[2] YIN De-qiang, PENG Xiang-he, QIN Yi, et al. Impact of Residual Stress on the Adhesion and Tensile Fracture of TiN/CrN Multi-Layered Coatings from First Principles[J]. Physica E: Low-Dimensional Systems and Nanostru-ct-ures, 2012, 44(9): 1838-1845.

[3] OLADIJO O P, VENTER A M, CORNISH L A. Corre-lation between Residual Stress and Abrasive Wear of WC-17Co Coatings[J]. International Journal of Refractory Metals and Hard Materials, 2014, 44: 68-76.

[4] ZHAO Xiao-li, MUNROE P, HABIBI D, et al. Roles of Compressive Residual Stress in Enhancing the Corrosion Resistance of Nano Nitride Composite Coatings on Steel [J]. Journal of Asian Ceramic Societies, 2013, 1(1): 86-94.

[5] CEMIN F, ABADIAS G, MINEA T, et al. Tuning High Power Impulse Magnetron Sputtering Discharge and Sub-strate Bias Conditions to Reduce the Intrinsic Stress of TiN Thin Films[J]. Thin Solid Films, 2019, 688: 137335.

[6] ZHOU Xu-yang, THOMPSON G B. The Influence of Alloying Interactions on Thin Film Growth Stresses[J]. Applied Surface Science, 2019, 463: 545-555.

[7] JIANG C L, ZHU H L, SHIN K S, et al. Influence of Titanium Interlayer Thickness Distribution on Mechanical Properties of Ti/TiN Multilayer Coatings[J]. Thin Solid Films, 2017, 632: 97-105.

[8] 趙升升, 程毓, 常正凱, 等. (Ti,Al)N涂層應力沿層深分布的調整及大厚度涂層的制備[J]. 金屬學報, 2012, 48(3): 277-282.

ZHAO Sheng-sheng, CHENG Yu, CHANG Zheng-kai, et al. Modification of Stress Distribution along the Thic-k-ness of (Ti,Al)N Coatings and Preparation of the Coatings with Large Thickness[J]. Acta Metallurgica Sinica, 2012, 48(3): 277-282.

[9] HUANG Jia-hong, MA C H, CHEN H. Effect of Ti Inter-layer on the Residual Stress and Texture Development of TiN Thin Films[J]. Surface and Coatings Technology, 2006, 200(20-21): 5937-5945.

[10] 趙升升, 周晟昊, 曾德長. 退火對大厚度TiAlN涂層力學性能影響的研究[J]. 真空科學與技術學報, 2017, 37(2): 182-187.

ZHAO Sheng-sheng, ZHOU Sheng-hao, ZENG De-chang. Synthesis and Characterization of TiAlN Thick Films with Top-down Decreasing Gradient of Nitrogen[J]. Chin-ese Journal of Vacuum Science and Technology, 2017, 37(2): 182-187.

[11] 冉春華, 金義棟, 祝聞, 等. 應力對薄膜結構與性能影響的研究現狀[J]. 材料導報, 2013, 27(5): 139-142.

RAN Chun-hua, JIN Yi-dong, ZHU Wen, et al. Study Status on the Impact of Stress on Structure and Properties of Films[J]. Materials Review, 2013, 27(5): 139-142.

[12] 趙升升, 程毓, 張小波, 等. 全自動薄膜應力儀[J]. 真空科學與技術學報, 2016, 36(1): 98-102.

ZHAO Sheng-sheng, CHENG Yu, ZHANG Xiao-bo, et al. Novel Device for Automatic Evaluation of Thin- Film Residual Stress[J]. Chinese Journal of Vacuum Sci-ence and Technology, 2016, 36(1): 98-102.

[13] STONEY G G.. The Tension of Metallic Films Deposited by Electrolysis[J]. Proceedings of the Royal Society of London Series A, Containing Papers of a Mathematical and Physical Character, 1909, 82(553): 172-175.

[14] CHENG Guo-an, HAN Dong-yan, LIANG Chang-lin, et al. Influence of Residual Stress on Mechanical Pro-per-ties of TiAlN Thin Films[J]. Surface and Coatings Tech--nology, 2013, 228: S328-S330.

[15] ZHANG Li-qiang, YANG Hui-sheng, PANG Xiao-lu, et al. Microstructure, Residual Stress, and Fracture of Sp-u-ttered TiN Films[J]. Surface and Coatings Technology, 2013, 224: 120-125.

[16] 唐鑫, 馬東林, 陳暢子, 等. 高功率脈沖磁控濺射制備的TiN薄膜應力釋放及其結合穩定性研究[J]. 表面技術, 2019, 48(9): 245-251.

TANG Xin, MA Dong-lin, CHEN Chang-zi, et al. Stress Release and Adhesion Stability of TiN Films Deposited by High Power Pulsed Magnetron Sputtering[J]. Surface Technology, 2019, 48(9): 245-251.

[17] DAI Wei, LI Xu, WU Liang, et al. Influences of Target Power and Pulse Width on the Growth of Diam-ond- Like/Graphite-Like Carbon Coatings Deposited by High Power Impulse Magnetron Sputtering[J]. Diamond and Related Materials, 2021, 111: 108232.

[18] MEI Hai-juan, DING Ji cheng, XIAO Xiao-lan, et al. Influence of Pulse Frequency on Microstructure and Mech-a-nical Properties of Al-Ti-V-Cu-N Coatings Dep-o-sited by HiPIMS[J]. Surface and Coatings Technology, 2021, 405: 126514.

[19] 邱龍時, 喬關林, 馬飛, 等. TiN薄膜的殘余應力調控及力學性能研究[J]. 機械工程學報, 2017, 53(24): 42- 48.

QIU Long-shi, QIAO Guan-lin, MA Fei, et al. Study on Residual Stress Modulation and Mechanical Properties of Titanium Nitride Coatings[J]. Journal of Mechanical Engineering, 2017, 53(24): 42-48.

[20] SAVCHUK O, VOLINSKY A A. Nonparametric Esti-mation of SiC Film Residual Stress from the Wafer Surface Profile[J]. Measurement, 2021, 177: 109238.

[21] PANDEY A, DUTTA S, PRAKASH R, et al. Growth and Evolution of Residual Stress of AlN Films on Silicon (100) Wafer[J]. Materials Science in Semiconductor Pro-cessing, 2016, 52: 16-23.

[22] MEI Hai-juan, ZHAO Sheng-sheng, CHEN Wei, et al. Microstructure and Residual Stress of TiN Films Depo-sited at Low Temperature by Arc Ion Plating[J]. Tran-sactions of Nonferrous Metals Society of China, 2018, 28(7): 1368-1376.

[23] RESNIK D, VRTA?NIK D, ALJAN?I? U, et al. Influ-ence of Mechanical Stress on Adhesion Properties of DC Magnetron Sputtered Ti/NiV/Ag Layers on n+Si Sub-strate[J]. Microelectronic Engineering, 2008, 85(7): 1603- 1607.

[24] 趙彥輝, 郭朝乾, 楊文進, 等. 軸向磁場對電弧離子鍍TiN薄膜組織結構及力學性能的影響[J]. 中國表面工程, 2015, 28(1): 56-61.

ZHAO Yan-hui, GUO Chao-qian, YANG Wen-jin, et al. Effects of Axial Magnetic Field on Microstructure and Mechanical Properties of TiN Films Deposited by Arc Ion Plating[J]. China Surface Engineering, 2015, 28(1): 56-61.

[25] 趙升升, 周晟昊, 余紅雅, 等. 厚度對TiN薄膜力學性能的影響[J]. 真空科學與技術學報, 2016, 36(3): 291- 295.

ZHAO Sheng-sheng, ZHOU Sheng-hao, YU Hong-ya, et al. Effect of TiN Films Thickness on Mechanical Pro-perties of Stainless Steel[J]. Chinese Journal of Vacuum Science and Technology, 2016, 36(3): 291-295.

[26] ZHU Xiao-min, YU Jia-kang, WANG Xin-yu. Microstru-cture and Properties of Al/Si/SiC Composites for Elec-tronic Packaging[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(7): 1686-1692.

[27] 陳勇國, 張東明, 劉晶, 等. 鈦合金基體上TiN涂層的殘余熱應力分析[J]. 人工晶體學報, 2009, 38(1): 251- 254.

CHEN Yong-guo, ZHANG Dong-ming, LIU Jing, et al. Thermal Residual Stress Analysis of TiN Coating on Tita-nium Alloy Substrate[J]. Journal of Synthetic Cry-stals, 2009, 38(1): 251-254.

Comparative Study on Stress and Microstructure of TiN Films on Si and 316L Substrates

1,1,2,2

(1. School of Mechanical and Electrical Engineering, Shenzhen Polytechnic, Shenzhen 518055, China; 2. Shenzhen Supro Instruments Co., Ltd., Shenzhen 518000, China)

TiN films on Si substrate and 316L substrate were compared to study the effects of different substrate materials and initial curvature on the film stresses. TiN films were prepared on Si and 316L substrates by arc ion plating. The film stresses was measured. The microstructures of the films were analyzed by XRD, SEM and TEM. Based on the principle of structural mechanics, The finite element analysis technique was used to calculate and correct the stress on Si substrate and 316L substrate with different initial curvature. Under the same deposition process, the stress of TiN film on 316L substrate was larger than that on Si substrate. The film stresses increase with the increase of bias voltage. The columnar crystal structure was formed near the surface of the films. There were many semi-coherent growth structures at the interface between the 316L substrate and TiN film, while nanocrystalline mixing was the main bonding at the interface of the Si substrate and TiN film. The initial radius of curvature of the substrate would cause some errors during film stress testing. The smaller the initial radius was, the greater the errors would be caused. Under the effect of bias, the films on 316L substrate would induce more compressive stress. The bond between 316L and TiN film was better, which was beneficial to bear higher film stresses. The initial radius of curvature of the 316L substrate was significantly smaller than that of the Si substrate, which caused a large error during film stress testing. It is necessary to be corrected for the stress of the films on the 316L substrate.

substrate curvature technique; stress test; residual stress; substrate original curvature; substrate material

2021-04-21;

2021-09-07

ZHAO Sheng-sheng (1979—), Male, Doctor, Associate professor, Research focus: mechanical properties of hard films.

趙升升,程毓,張小波,等. Si和316L基片上TiN薄膜微觀結構和應力的對比分析[J].表面技術, 2022, 51(3): 278-285.

TG174.444

A

1001-3660(2022)03-0278-08

10.16490/j.cnki.issn.1001-3660.2022.03.030

2021-04-21;

2021-09-07

深圳職業技術學院重點項目(6020310007K);深圳市基礎研究項目(JCYJ20190809150001747)

Fund:Supported by the Key Project of Shenzhen Polytechnic (6020310007K); Science and Technology Project of Shenzhen (JCYJ20190809150001747)

趙升升(1979—),男,博士,副教授,主要研究方向為硬質薄膜的力學性能。

ZHAO Sheng-sheng, CHENG Yu, ZHANG Xiao-bo, et al. Comparative Study on Stress and Microstructure of TiN Films on Si and 316L Substrates[J]. Surface Technology, 2022, 51(3): 278-285.