某輸油管道腐蝕穿孔失效原因分析*

1 概 述

管道輸送是石油和天然氣資源最便捷的運輸方式之一

。 近年來, 隨著國內外苛刻環境條件的油氣田相繼投入開發, 輸油管道在服役過程中極易出現腐蝕、 彎曲、 表面損傷、 開裂等問題

, 導致管道泄漏、 斷裂、 著火等事故發生, 造成環境污染或者人身傷亡。 因此, 研究管道泄漏失效原因對確保管道安全運營具有重要意義

。

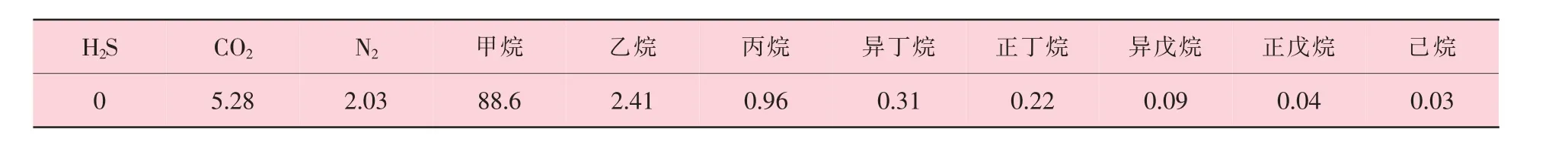

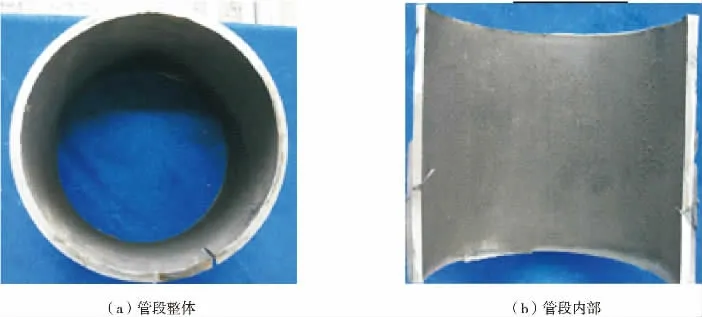

非洲某油田S 井于2011 年完井試油, 2019 年發現Φ168.3 mm×5.6 mm 輸油管道泄漏, 經檢測發現泄漏位置位于站外管線下坡低點處的管道底部, 其宏觀形貌如圖1 所示。 管道設計壓力為4.5 MPa, 實際運行壓力為0.8~1.4 MPa。 管道輸送介質為油氣水, 含水率為1%~14%, 管內介質流速為0.03~0.08 m/s。 詳細氣體組分和現場水質分析結果分別見表1 和表2, 其中表1 為管道初始設計時氣體條件, 后期油田生產過程中間歇性檢測出含有少量H

S。

2 失效油管理化檢驗

2.1 外觀檢測

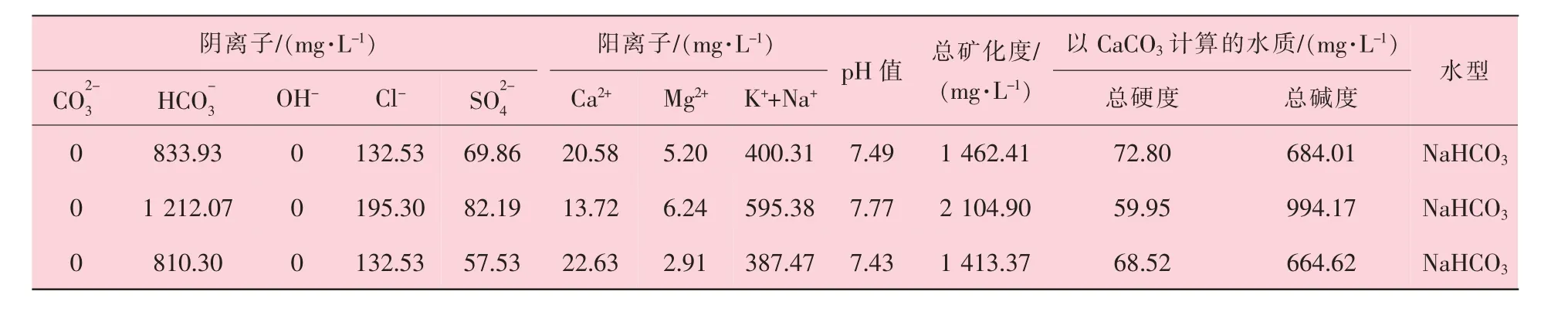

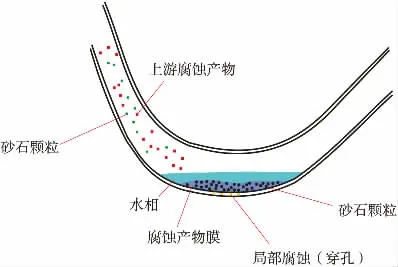

通過圖1 可知, 泄漏管道外壁未見明顯的腐蝕痕跡, 而管內壁局部有嚴重腐蝕, 因此造成管道穿孔泄漏。 沿管段底部軸向覆蓋有一層較厚且起伏不平的黑色垢類物質, 垢層厚度多為1~2 mm, 最厚處約5 mm, 垢層寬度約為60 mm。 腐蝕穿孔處的垢類物質可能在穿孔后受到管內介質沖刷而脫落。 由于垢層僅在管線下坡低點處管段底部位置出現, 因此推測垢層可能由油管介質內的沉積物、 結垢或腐蝕產物而共同形成。

對博大精深的梅葛文化來說,語言問題是重中之重。盡管過去的文藝工作的群眾路線落實得很到位,但如果不能掌握民族語言,翻譯和理解都難免有差錯。

腐蝕穿孔位置附近垢層下局部腐蝕形貌如圖2 所示。 經觀察, 管段底部垢層較為疏松, 某些位置處的垢層存在肉眼可見的孔洞, 如圖2 中紅色區域所示, 因此垢層對底部的管體不能起到較好的保護作用。 在這些疏松的垢層下方, 伴隨有明顯的局部腐蝕發生。 距穿孔位置300 m 處管段的形貌如圖3 所示, 在較為致密的垢層下方以及垢層以外的位置未發現明顯的局部腐蝕, 說明局部腐蝕(穿孔) 的發生與疏松的垢層密切相關, 初步判定是由垢下腐蝕而引起的嚴重局部腐蝕穿孔。

2.2 管材化學成分分析

某型地空導彈系統組成如圖2所示,各單元采用相同的時間同步設計,下面以在搜索雷達中的設計、應用為例進行介紹。

2.3 力學性能檢測

從物理模型來看影響邊坡下滑的主要因素是,坡腳傾角較大引起自重下滑分力增大,摩擦力減小,即高度越大、邊坡越陡,其穩定性越低,造成巖質邊坡滑坡;片狀巖質邊坡之間水流下滲,水對巖質邊坡起到潤滑作用導致摩擦系數降低,尤其是層與層之間為粘土或者砂土膠結物時,粘結力會明顯降低,從而降低了摩擦力,增加邊坡的塌方、滑坡等自然災害。

2.4 管材金相組織分析

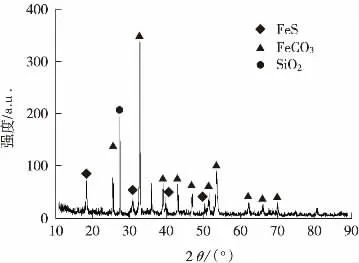

管道腐蝕穿孔位置附近的表面垢層及腐蝕產物膜的XRD 分析結果如圖5 所示。 結果表明,管段底部穿孔位置的垢層主要由FeS、 FeCO

及SiO

組成。 通過能譜分析, 在垢層中并未檢測出Ca、 Mg 等元素, 由此可見, 垢層主要是由沉降的砂石 (SiO

) 和腐蝕產物 (FeS、 FeCO

) 相互摻雜形成的, 并非由水質結垢而形成。 此外, 從衍射峰的相對強度來看, 垢層中的組分以FeCO

以及沉積的砂石 (SiO

) 為主, FeS 的含量相對較少。

3 腐蝕產物分析

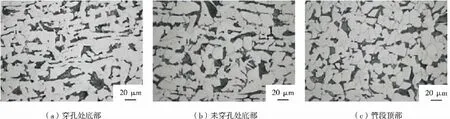

管材的正常組織為細小均勻的鐵素體+珠光體。 在腐蝕穿孔管段不同位置取樣進行金相分析,結果如圖4 所示, 由圖4 可知, 管材的金相組織均由鐵素體+珠光體組織構成, 且兩相分布均勻, 相比于其他位置, 穿孔底部位置處未見組織夾雜物,因此, 局部腐蝕穿孔并非由于組織引起。

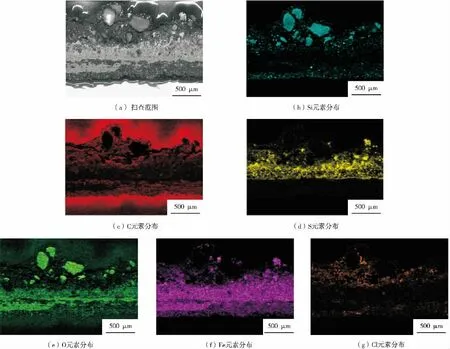

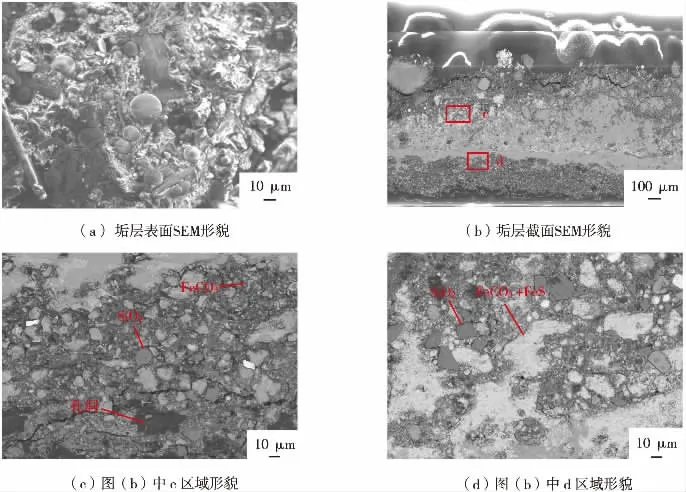

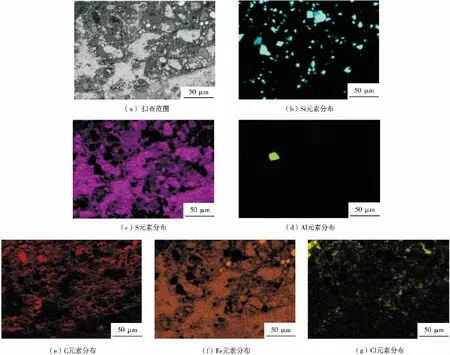

分別對脫落的垢層進行SEM 形貌觀察及EDS 能譜分析, 穿孔附近的垢層表面及截面的SEM 形貌如圖6 所示, 垢層截面的EDS 成分面掃圖如圖7 所示, 垢層截面不同位置的EDS 點成分分析結果如圖8 所示。

“我們再往上爬得試試,將頭伸到棋盤上,看看他們在弄什么鬼!”由四人合抱到一人可抱,由牛腿粗細到手腕粗細,樹枝愈上愈細,樹頂的枝條已經是盈盈可握,他們大著膽子往上蹭,也只能夠雙手蟬蜩一樣抱著樹條,搖搖晃晃,小心翼翼地將頭伸出來,看到灑滿月光的棋盤,還有棋盤兩邊,長袍博冠,朱顏白發,薄嗔微怒,危坐弈棋的兩位老人!

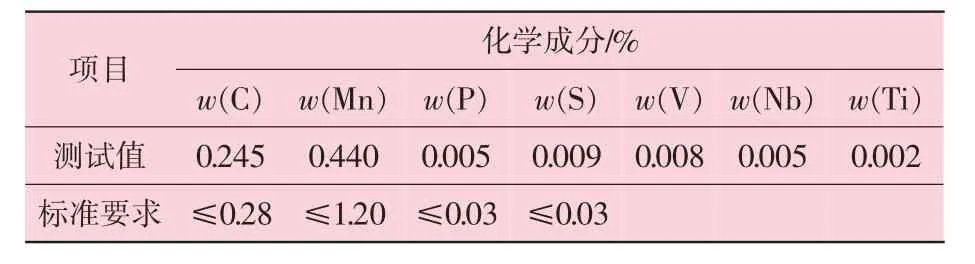

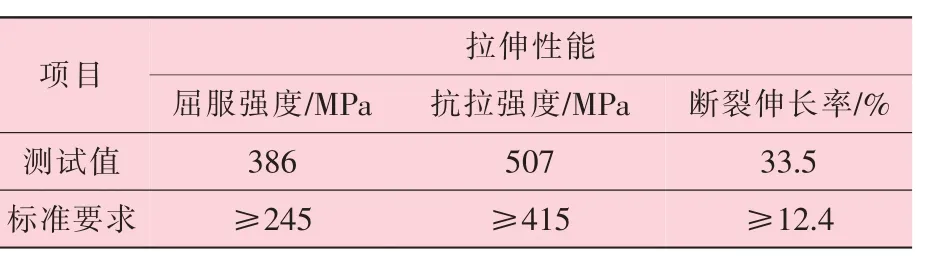

依據標準

對管材進行化學成分分析, 分析結果見表3。 根據標準

規定, 除表3 中列出的管材化學成分要求外, 管材的化學成分還要求w(Nb+V)≤0.06%、 w(Nb+V+Ti)≤0.15%。 經對比, 該管材化學成分均符合標準要求。

另外, 由圖6 (c)、 圖6 (d) 可知, 內層、外層膜中均摻雜有一定量的砂石顆粒(SiO

), 這是由于在腐蝕過程中, 介質內的砂石沉淀至底部與腐蝕產物膜相互摻雜導致。 垢層外側的局部放大截面EDS 面掃圖如圖9 所示, 可以看出垢層中彌散分布著大小不一的砂石顆粒, 從而導致腐蝕產物膜不完整, 不能為垢層下方的金屬基體提供較好的保護作用。 特別是在局部位置(如圖2 (a) 中紅色框) 的垢層中存在肉眼可見的孔洞時, 這些孔洞可以為腐蝕介質提供傳輸通道, 加速了垢層下方的局部腐蝕。

由圖6 可知, 垢層截面可以分為三層, 中間層最為致密, 內層次之, 外層最為疏松。 由圖7、圖8 的成分分析結果可知, 內層及中間層以Fe、O 元素為主 (由于樣品表層噴碳才能進行觀察,故C 元素未進行統計), 外層以Fe、 S、 O 元素為主。 結合圖8 中EDS 點分析的元素含量比例以及圖5 中XRD 的分析結果可以推斷, 內層及中間層膜主要為FeCO

, 外層膜主要為FeCO

和FeS 的混合物, 且外層膜以FeS 為主。

由于管內介質的礦化度較低, 氣體組分中CO

含量較低, 間歇性含有微量H

S, 介質的腐蝕性較低, 因此各管段內壁以均勻腐蝕為主,管體壁厚變化不大, 但腐蝕穿孔管段底部位置的壁厚變化顯著, 這是由于該管段位于管線下坡的低點處, 且油管內介質流速很低, 因此在輸送過程中管內的油和水在該管段底部位置發生分層, 失效管段底部發生局部腐蝕穿孔, 如圖10 所示, 導致底部位置的管壁與水接觸而發生較為嚴重的腐蝕。

4 失效原因分析

(ⅱ) 假設(u,v)是系統(3)的一個共存解,則由(ⅰ)知a>λ1,因此系統(3)存在非負解(θa,0),由于

同時, 由圖10 可以看出, 由于管內介質流速很低, 介質內的砂石顆粒也容易在管底沉積。特別是在管線下坡低點處的管底位置。 沉積的砂石顆粒與腐蝕產物膜相互摻雜, 形成了穿孔管段底部位置的垢層。 另外, 地勢較高處管段形成的腐蝕產物膜會流動至低點處并發生沉積。 隨著介質的輸送, 垢層厚度逐漸增大, 多為1~2 mm,最厚處約為5 mm, 砂石在管底其他位置也會發生少量沉積, 但并未發現明顯的油水分層, 管壁不接觸水, 因此腐蝕產物膜較薄, 不能與砂石共同形成較厚的垢層, 因此僅在穿孔管段底部位置發生了垢層沉積。

失效管段為API 5L B 級別鋼制成的無縫鋼管。 依據標準對管材的拉伸性能進行了檢測

,結果見表4。 通過與標準值對比, 發現該管材拉伸性能符合標準要求。

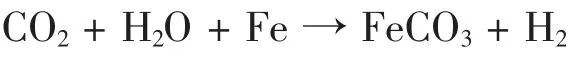

XRD 及EDS 的分析結果表明, 腐蝕產物膜外層較為疏松, 由FeS 和FeCO

構成; 內層腐蝕產物膜相對致密, 主要由FeCO

構成, 而FeCO

的形成是由介質內的CO

所導致, 其腐蝕機理見如下反應

。

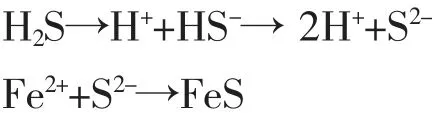

根據現場提供的信息, 在油田后期生產過程中檢測出少量H

S, 因此可推斷外層的FeS 是由H

S 導致。 H

S 在潮濕環境下的腐蝕機理見如下反應

。

同時, 由于腐蝕產物膜中存在大量砂石顆粒, 不能對下方的基體形成較好的保護, 特別是垢層的某些位置存在明顯孔洞, 局部垢層的不完整會導致垢層下方發生局部腐蝕, 因此管底發生局部腐蝕的位置多存在于有孔洞的垢層下方, 失效管段的腐蝕穿孔也是由于垢層下方發生嚴重的局部腐蝕而導致。

5 結 論

(1) 管道失效主要是由于管道內壁垢層下方發生嚴重局部腐蝕而造成。

(2) 由于失效管段位于管線下坡低點處, 且介質流速較低, 導致油水分層, 水相積聚于管底處, 使得該處腐蝕較為嚴重; 并且介質中的砂石顆粒也易于在該處沉積, 砂石顆粒與腐蝕產物膜相互摻雜形成了較厚的垢層。 砂石顆粒導致垢層表面存在較多孔洞, 有孔洞的垢層下方更容易發生局部腐蝕, 并最終導致腐蝕穿孔。

[1] 黃維和,鄭洪龍,李明菲. 中國油氣儲運行業發展歷程及展望[J]. 油氣儲運,2019,38(1):7-17.

[2] 李少青,閆子平. 淺談管道輸送技術[J]. 物流技術,1996(5):36.

[3] 龍巖,李巖,馬磊,等. 西部某油田修復油管的斷裂原因[J]. 腐蝕與防護,2018,39(5):359-364.

[4] 馮耀榮,楊龍,李鶴林. 石油管失效分析預測預防與完整性管理[J]. 金屬熱處理,2011(S1):15-16.

[5] 徐寶軍,姜東梅,王金波,等. 油田集輸管道腐蝕行為分析[J]. 電鍍與精飾,2010,32(7):35-38.

[6] 趙向東. 某油田天然氣輸送管線泄漏原因分析[J]. 焊管,2020(7):25-29.

[7] 美國石油協會. 管線鋼管規范:API SPEC 5L[S]. 華盛頓,美國:美國石油協會出版業務部,2008.

[8] 全國鋼標準化技術委員會. 金屬材料拉伸試驗第1部分室溫試驗方法:GB/T 228.1—2010[S]. 北京:中國標準出版社,2010:12.

[9] 朱世東,劉會,白真權,等. CO

腐蝕機理及其預測防護[J]. 熱處理技術與裝備,2008,29(6):5.

[10] 袁青,劉音,畢研霞,等. 油氣田開發中CO

腐蝕機理及防腐方法研究進展[J]. 天然氣與石油,2015,33(2):78-81,3.

[11] 范兆廷,袁宗明,劉佳,等. H

S 及CO

對管道腐蝕機理與防護研究[J]. 油氣田地面工程,2008(10):39-40.

[12] LI D,ZHANG L,YANG J,et al. Effect of H

S concentration on the corrosion behavior of pipeline steel under the coexistence of H

S and CO

[J]. International Journal of Minerals,Metallurgy and Materials,2014,21(4):388-394.