傾斜井眼中抽油桿扶正器的分布位置優化研究

陸亞男(大慶油田有限責任公司第三采油廠)

油田開發中的有桿泵井桿管偏磨導致的桿管斷脫、漏失等問題始終是降本增效一大難題。薩北油田因偏磨導致的檢泵作業井數逐年增加,占維護成本近半數以上。國內各大油田均投入大量資源解決該問題。抽油桿上安裝來防治偏磨是一種最常用的方法,且被大多數油田所采用。但扶正器在抽油桿上的安裝間距及如何分布目前沒有明確的依據。為此,通過對斜井抽油桿的受力分析,建立抽油桿柱相應的力學模型,推導出扶正器安裝間距的理論值,有效地優化了現場施工作業中扶正器的安裝。

1 力學模型

在斜井中帶有扶正器的抽油桿柱(圖1),可以簡化為有初彎曲的縱橫彎曲連續梁。每一個扶正器相當于一個球鉸支,相鄰的扶正器與中間的桿柱段,組成一個簡支梁,斜井內抽油桿受力示意圖見圖2。各個簡支梁相互首尾銜接地連接起來,像一條長長的多節鞭往復運動在油管中間[1-2]。在該桿柱上還作用著各種縱向力,從整體和宏觀上看,由于長細比極大,它可以作為柔桿處理;但是從局部和某個微元段來看,它又是具有剛度的一段鋼桿。抽油桿柱在油管運動時,會使它形成初彎曲[3]。這種初彎曲的撓度曲線,一般認為是和定向井的井眼軌跡中心線相重合的。在此基礎上,在桿柱的各種縱、橫載荷的聯合作用下,桿柱發生進一步變形,即形成了它在油管中的實際狀態。

圖1 抽油桿及扶正器實物圖

圖2 斜井內抽油桿受力示意圖

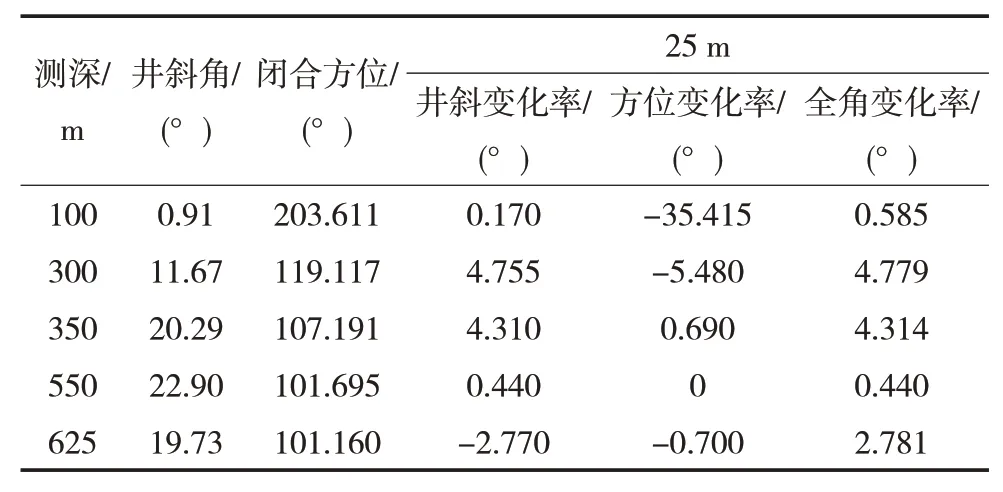

斜井井眼軌跡為三維空間曲線,抽油桿柱受彎曲應力作用。為了描述斜井井眼軌跡通常通過井斜角和方位角來表示,而井斜角和方位角隨井深變化的快慢,常用井斜角變化率和方位角變化率來表示[4-6]。例A井軌道參數如表1所示。

表1 A井實鉆軌道參數

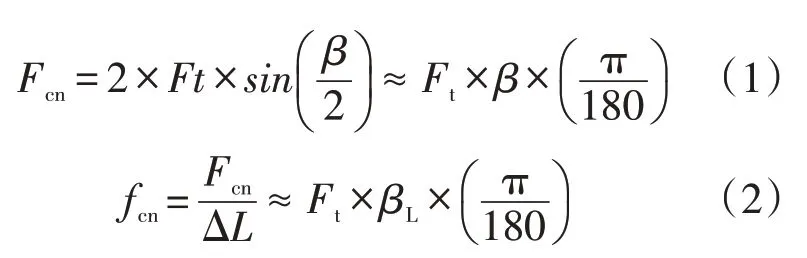

計算斜井中抽油桿受力情況,一般采用取出斜井中的一個測段,該測段的井身軌跡可以簡化為一條圓弧線,因此它是一條平面曲線相鄰測點間的距離,即點距ΔL,實際在實鉆報表中,一般為25 m。由于數值較大,所以測段中的抽油桿柱一般不能簡化為直線段[7-8]。作用在該測段桿柱上的平衡力,即測段正壓力合力或單位長度正壓力可用下式計算:

式中:Fcn為測段桿柱上的正壓力合力,N;fcn為測段桿柱上的單位長度正壓力,N/m;Ft為測段桿柱兩端的軸向力,N;βL為測段全角變化率,°/m,常寫成°/25m的形式;β為測段全角,°;它與全角變化率的關系,由下式決定:

式中:ΔL為相鄰測點間的距離,即測段弧長或點距,m。

2 計算實例分析

根據實鉆井眼資料,按點距把整個抽油桿柱從下至上全部分段。在此基礎上,斜井中抽油桿柱扶正器分布設計可采取從最低點(抽油泵)開始,由下而上逐段計算方法[9-11]。但根據實際生產需要,我們只針對全角變化率較大的特別側斜段做出扶正器合理分布的設計,其它側段采用直井段的扶正器安裝方式[12-13]。

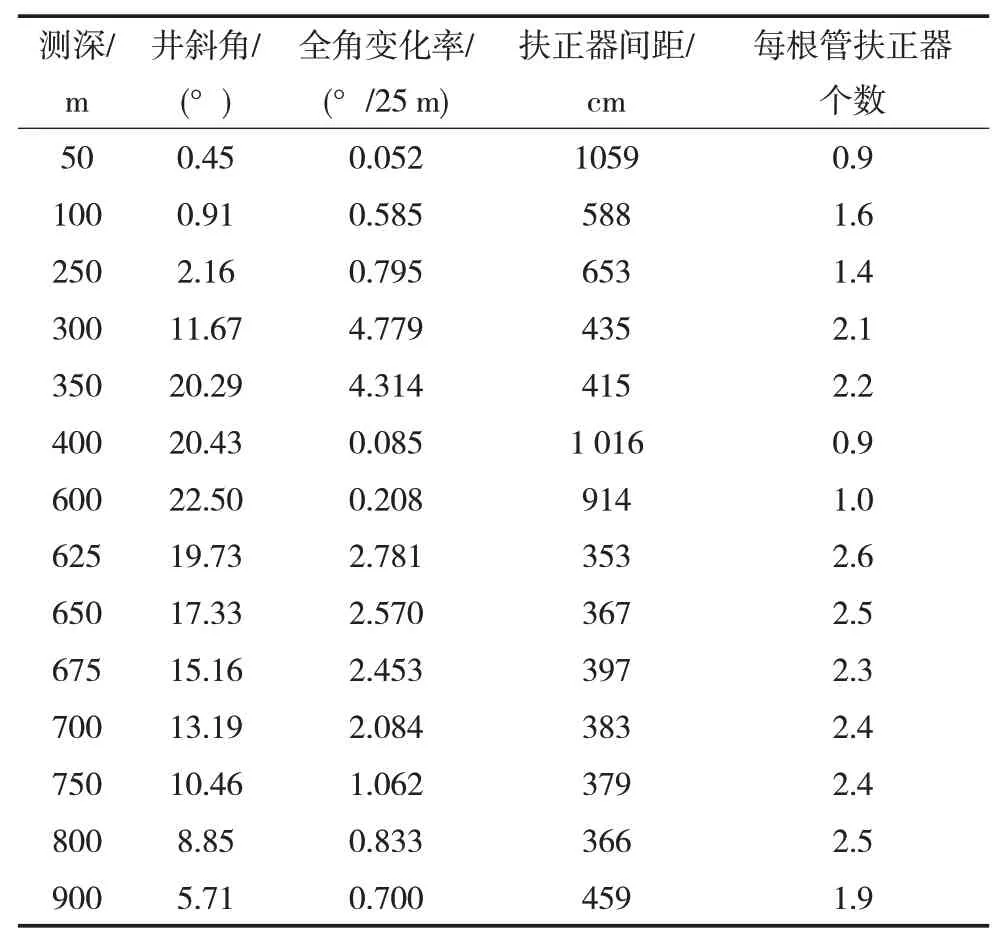

實例計算某油田A井,油管內徑φ76mm,油桿直徑φ25mm,泵深910.8m,最大井斜角/井深為22.90/550(m),最大全角變化率/井深為4.779/300(m),A井全角變化率大井段參數見表2。

表2 A井全角變化率大井段參數

井液中抽油桿單位長度自重(取抽油桿單位長度自重為35.4N/m,井下液體密度取0.86t/m3),通過公式計算得出每段的扶正器間距,A井計算后扶正器個數統計見表3。

表3 A井計算后扶正器個數統計

3 現場應用

應用該算法對某采油廠含A井在內的A、B、C、D、共4口相同井況抽油機井進行扶正器優化,遵循關鍵部位就近安裝,彎曲嚴重部分,扶正器要密集分布的原則。檢泵施工過程中合理配置安裝扶正器。4口井都采用JH-XWFZFPM-22mm-HY-9.14m限位式H級抽油桿,A在井口到100m,200~400m及600~900m處每根桿中間多加一個插入式扶正器一共65個。B井在50~100m,200~400m,800~900m處每根桿中間多加一個插入式扶正器,600~800m處加雙扶正器,共80個。C井在第76~85根桿(690~810m)側斜段偏磨處每10m多加一個插入式扶正器。D井在250~500m處每根桿間多加一個扶正器。對4口井未偏磨處,依據計算結果相應減少扶正器的安裝,單井平均減少20個扶正器。

4口井措施前后能耗參數對比見表4。措施實施后,單井抽油桿柱受力更加合理,系統的動態特性得以提升,單井電流明顯下降,4口井平均系統效率上升7.13%,噸液耗電量降低0.52kWh。按單井平均日產液50t計算,措施實施后年節電3.79×104kWh,年獲經濟效益2.4萬元,實現了節能降耗。

表4 4口井措施前后能耗參數對比

4 結論

1)斜井抽油桿扶正器間距的大小受井眼軌跡的彎曲影響較大,應遵循關鍵部位就近安裝的原則,彎曲嚴重部分,扶正器要密集分布。

2)斜井安裝扶正器后,受力會發生改變,扶正器個數應根據現場實際檢泵情況與技術人員進行后期實際調整。

3)通過全角變化率計算法來確定布放扶正器,能夠使抽油桿的偏磨得到更最有效的防治,降低抽油桿運行阻力,使油井有功單耗下降,系統效率提高,4口抽油機井平均單井有功功率下降2.19kW,年節電3.79×104kWh,節約電費2.4萬元,有較好的節能效果。該方法成本較低,在斜井應用具有優越性且運行可靠,是適用于抽油機井的一種節電技術。