城市綜合管廊施工模板應用的比較分析

黎 偉

(中鐵十七局集團上海軌道交通工程有限公司,上海 200000)

近些年,國家綜合管廊工程展示出蓬勃發展的態勢,綜合管廊工程越來越多,隨著工程發展,出現了很多新技術、新材料。南京江北新區綜合管廊二期工程采用了新材料,應用了鋼模板臺車、塑料模板、鋼框木模板及木模板。通過南京江北新區綜合管廊二期工程實際中的應用,對鋼模板臺車、塑料模板、鋼框木模板及木模板進行比較,說明鋼模板臺車、塑料模板、鋼框木模板及木模板優勢及劣勢。

1 鋼模板臺車、塑料模板、鋼框木模板及木模板等模板的應用及對比

1.1 鋼模板臺車的應用

鋼模板臺車重點是由臺車主梁以及門架共同組合而成,其最為關鍵的便是豎向力承受系統。臺車的基本長度是15 m,主要是通過5段3 m段組合而成,主梁是雙20#槽鋼組焊件,單件長度為15 m。桁架支柱一般會設計成雙16#槽鋼組焊件,下部則是焊接上鋼板,和主梁連接板進行有效連接。內側模板主要是運用了厚度為8 mm的定型鋼模板,橫筋間距300 mm的10#槽鋼。模板縱筋外向設計橫向,運用的材料為雙12#槽鋼,三道橫梁也是重要的組成部分,需重視與臺車螺旋絲干位置的對應。橫梁間隔2 000 mm的位置上,應該設置出耳板,著重與螺旋絲桿實際位置對應。管廊外側模板需運用組合鋼模板,進行加固處理,結構施工階段還需搭設雙排操作腳手架。

康華路區段雙艙管廊投入2套臺車,單套臺車長度為13 m,26單延米。管廊混凝土應該采取分段分層澆筑方案,保證每一層澆筑高度控制在0.5 m,結構混凝土也需采取2次澆筑成型對策。

1.1.1 鋼臺車模板安裝

安裝順序:需要先完成行走系統的安裝,之后對臺車主桁架進行安裝,重視螺旋絲桿的處理,安裝液壓系統,處理好內側鋼模板以及頂板鋼模板,選擇合理的加固方案,讓相關的裝置更加穩固。

1.1.2 鋼模板臺車的優勢

(1)整體性好。連續內外模板施工成套設備采用整體大模板,施工整體性好,適當減少小模板拼接頻率,保證了外部美觀度,避免開裂,有效防水。

(2)自動化程度高。重點運用了液壓系統控制方案,對于相關執行元件使用了液壓缸,實現同步控制,無線遙控控制也體現出優勢,依照測量人員的實際放樣情況,運用遙控器加以調整。

(3)拆模迅速,快速就位。此類設備重點是使用整體的模板,下部則是借助液壓缸完成有效拆模當下部模板張開之后,方可提升并進行脫模,運用遙控器進行科學控制,調整到相應的工位。

1.1.3 鋼模板臺車的劣勢

(1)自身重量大,在拆卸完成后搬運困難;(2)易出故障,維修時間長;(3)在無電力作用時移動困難。

1.2 塑料模板的應用

塑料模板,頂板模板總厚50 mm,面板厚為5 mm,模板長邊方向肋間距15 cm,短邊方向肋間距5 cm,邊肋寬5 mm,中間肋寬3 mm,材質為聚碳酸酯(PC),設置一道主龍骨,主龍骨采用50 mm×70 mm(t=3 mm)方鋼管,不設置次龍骨,主龍骨下2個立桿最大間距1.2 m,主龍骨間距0.9 m。面板采用彈簧鋼回形銷。側墻模板,橫肋、豎肋采用60 mm×80 mm(t=2.5 mm)帶孔方鋼管,橫肋間距450 mm,豎肋間距600 mm,橫豎肋交叉點設置穿墻螺栓。塑料模板是一種新型的節能環保材料,具有質量輕、強度高、操作簡便和易施工等特點;結合地下綜合管廊工程實踐,通過應用塑料模板減少了其他材料浪費,降低了工程成本,提高了生產效率,有利于工程質量的保障,并有效地實現了塑料模板的周轉使用,可以說達到了經濟、環保和社會的多重效益。

1.2.1 塑料模板施工

工藝流程:需要先進行模板設計,之后將模板樣品試拼裝,完成測量放線的任務,再者落實好底板和導墻模板安裝任務,進行墻體模板安裝并支設斜撐,搭設好相應的支架,對燃氣艙、污水艙模板安裝,優化頂板模板細節,安裝伸縮模板,最后將全部模板拆除。

1.2.2 塑料模板的安裝要點

(1)底板及導墻模板安裝。腋角模板體量不多,使用木模周轉次數較低,并且加工過程十分繁瑣,需要耗費較多人力及物力資源。應該根據實際的情況加以分析,運用周轉次數較高并且施工十分便捷的定型模板,需要將加工圖紙提前繪制出來,交由廠家進行生產,側面需要留出相應的孔洞,安裝過程中需要搭配六角螺絲及螺母進行連接,讓模板拼縫十分嚴密。鋼模上部導墻位置依據穿墻螺栓間距開Φ16的孔,下部腋角部位每隔500 mm設置一個Φ8排氣孔,以便混凝土澆筑振搗時將氣泡排出。

(2)側墻模板安裝。安裝前,應該將導墻插筋的浮漿加以清除,同時還需重視施工縫切割完整。塑料模板不可涂刷脫模劑,應該保證其表面的清潔。依照配模圖進行科學分析,實現合理組拼,標準板塊可以在平地完成拼裝之后,投入到后續的工作中。還需合理運用回形銷進行連接,以此保證牢固的狀態。模板四角拼接的區域,不可低于4個卡扣,同時還應該合理地利用小鐵錘敲打緊實,避免產生漏漿的問題。墻體模板則應該考慮使用穿墻對拉螺栓固定,相應的間距必須要控制到位。墻體高度大于3.5 m的時候,對拉螺栓豎向間距不可在500 mm以上,橫向間距也不能超出400 mm。

(3)頂板模板安裝。當完成了墻體模板安裝任務之后,應該及時地安裝頂板模板,在這之前需要調整好支撐架頂部自由端U托高度。縱向方鋼龍骨進行安裝時,也需要考慮具體的位置,應該優先選擇在U型托正中間,之后分析標高和平整度,將水平方向的橫向方鋼龍骨加以布置。墻模與板模陰角進行連接的過程中,應該重點考慮陰角模的位置,必須要保證其在墻模之上,墻體頂部應該合理使用小塊收尾,便于后續的拆卸。

1.2.3 塑料模板優勢及分類

(1)韌性較為理想,剛度好,安裝便捷等。(2)表面平整且光滑,無需使用脫模劑即可輕易脫模。(3)周轉次數多,可以達到50次,耐久性優良。(4)能夠實現回收利用,對于環境保護有利,與國家可持續發展理念相符。(5)拆模后的砼表面平整光潔。

1.3 鋼框木模板的應用

鋼框木模板采用定型散拼組裝,主要由鋼框、木模板和獨立支撐組成,拆模后混凝土能夠達到清水混凝土效果,保證垂直度、平整度。

1.3.1 鋼框木模板施工

(1)設計。根據設計施工圖紙,進行配模工作,并應用BIM技術完成修改工作,提交生產加工單位加工。加強對模板配模的優化工作,減少非標準板的數量。

(2)加工。模板生產加工時,發現非標件生產遠慢于標準板生產進度,非標板件生產進度滯后,直接導致了鋼框木模板投入使用時間比原計劃晚了30 d。

(3)應用。在對模板預拼裝時,發現非標板件生產進度較慢。建議在后期應用時,考慮工廠的生產能力預留足夠的加工周期。預拼裝完畢后應按軸線打包或采用不同顏色區分構件使用位置。完善配模的同時,在生產加工階段應將復雜構件生產安排提前;對拉螺栓開孔將影響模板周轉次數,建議在后期應用過程中,工廠開孔并加設專用保護帽。

1.3.2鋼框木模板的優勢

(1)重量輕、幅面大,減少接縫數量,提高支模工作效率、不翹曲、不變形、不開裂,耐水及力學性能好,周轉次數高,使用壽命長,是舊式鋼模板的3倍。(2)牢固、強度大、脫模容易,耐腐蝕,支撐用量少,節約了大量的維修費用。(3)成型質量好、光滑,達到清水混凝土標準,節約費用和時間。(4)施工速度快,模板輕便,任意組合,可單人自由作業,大大降低勞動強度。

1.4 木模板的應用

1.4.1 木模板的維護

(1)木模板應放在室內或干燥通風處,露天堆放時要加以覆蓋,模板底層應設墊木,使空氣流通,防止受潮。(2)拆模必須執行拆模申請制度,嚴禁強行拆模。拆除后的多層板應將模板面上的混凝土清理干凈,將留在上面的釘子起出,并分類堆碼整齊。(3)木模板依照尺寸的差異進行分類,實現合理堆放。在需要對應模板的時候,按照所需取用,不可將大張模板和小塊模板混合使用。(4)預組拼的模板要有存放場地,場地應該保持平整狀態。(5)模板保持平放的時候,需要合理地運用木方支墊,避免模板出現扭曲和變形的問題。(6)不能在模板上隨意堆放配件。

1.4.2 木模板的優缺點

(1)木模板的優點。成本造價低,取材加工方便;膠黏性強、防水性好、堅固、耐磨以及環保;制作方便、拼裝隨意及導熱系數小。

(2)木模板的缺點。周轉次數少需及時更換;容易脫膠、起鼓、起殼和開裂;重新拼裝時板縫難于處理,易發生錯臺現象;厚度公差不易掌握,導致建筑結構界面尺寸偏差;使用后要刷脫模劑,且需要處理板面;澆筑混凝土的表觀質量差,后期的修補需要極大費用,不經濟。

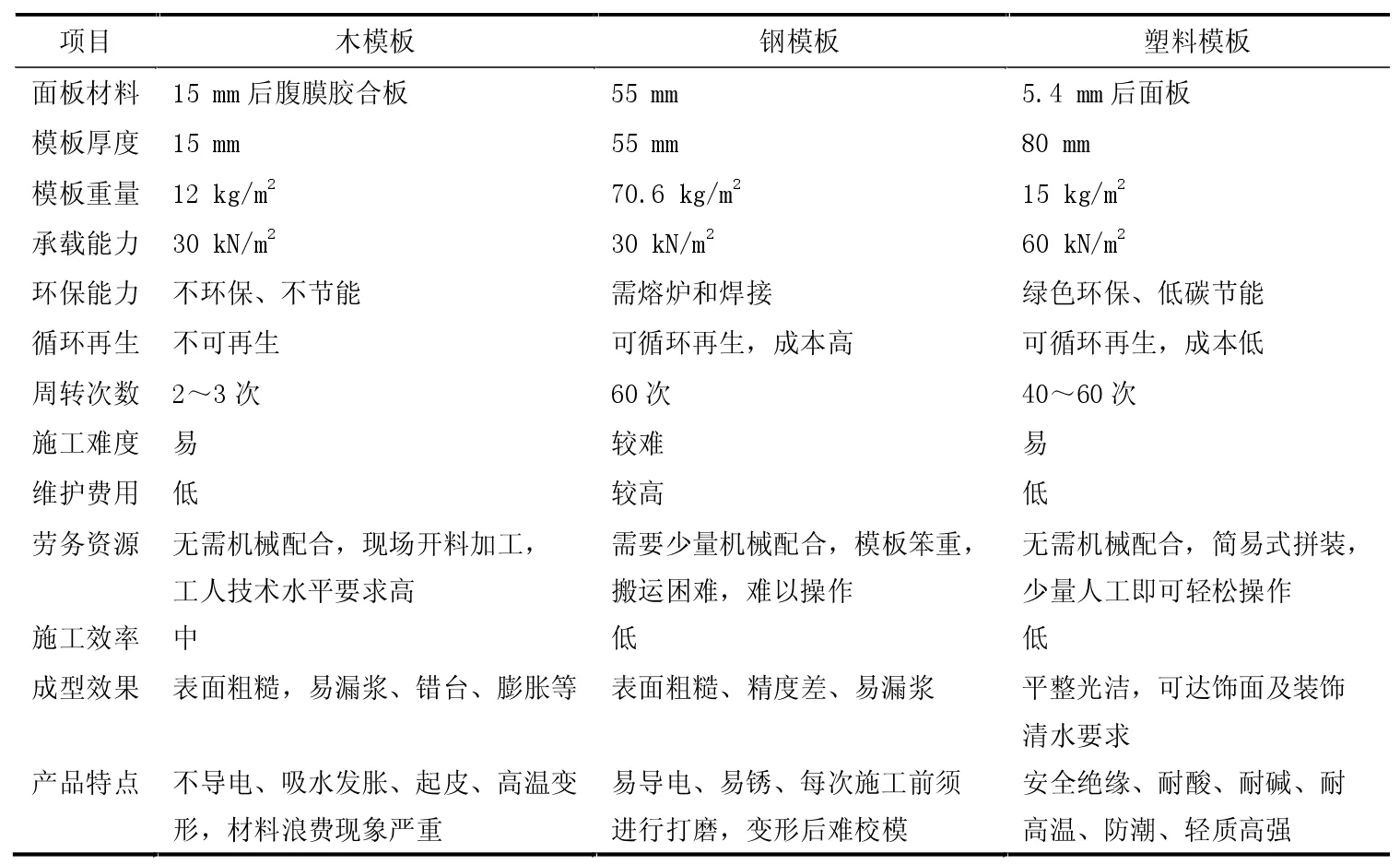

1.5 木模板、鋼模板和塑料模板工藝對比表

木模板、鋼模板和塑料模板工藝對比表,見表1。

表1 工藝對比表

2 結束語

當綜合管廊長度過長且每結構段達到30 m及以上時,綜合考慮混凝土外觀質量、施工速度及成本等因素,鋼模板臺車具有很大優勢,可以優先采用鋼模板臺車;綜合管廊長度較小時,綜合混凝土外觀質量、施工速度及成本等因素,傳統木模板具有優勢,但當施工段數達到20段時宜優先采用塑料模板和鋼框木模板。