新型熱軋工作輥材料差溫熱處理工藝參數研究

石 媛,陳太輝,郭 峰

近年來我國鋼鐵行業發展迅速,為適應軋鋼技術的進步和軋鋼設備的不斷更新,我公司研制開發出不同類型的軋輥新材料。熱軋工作輥因其使用工況惡劣,為保證最佳工作狀態,對綜合性能要求較高,而金屬材料的性能與化學成分和組織有密切關系。作為軋輥生產制造的核心環節,最終熱處理可以有效控制軋輥工作層組織、性能、硬度及應力分布。因此,有必要對新材料最終熱處理過程中的組織及性能進行研究,進而確定最佳工藝參數,以獲得優異的綜合性能。

1 實驗材料及試驗方法

1.1 試驗材料

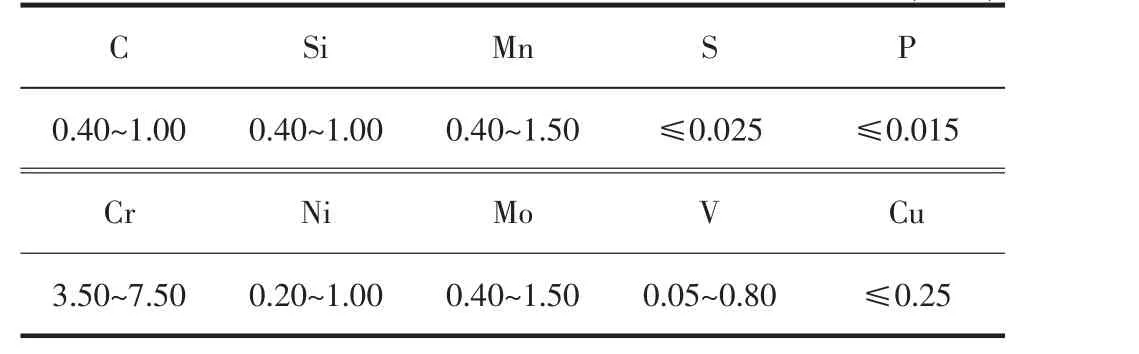

試驗材料牌號為YW-50(見表1)。

表1 YW-50 化學成分(wt.%)

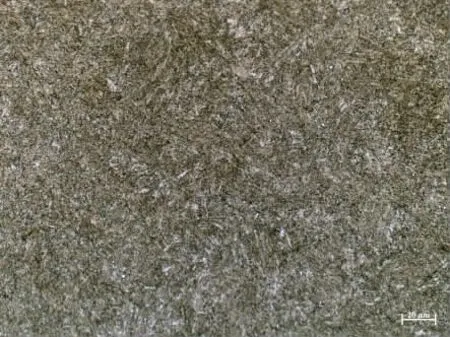

實驗所用試樣的原始組織為索氏體+碳化物(見圖1、圖2),試樣晶粒度9 級(見圖3)。

圖1 試樣原始組織

圖2 試樣原始組織

圖3 試樣晶粒度

1.2 試驗工藝

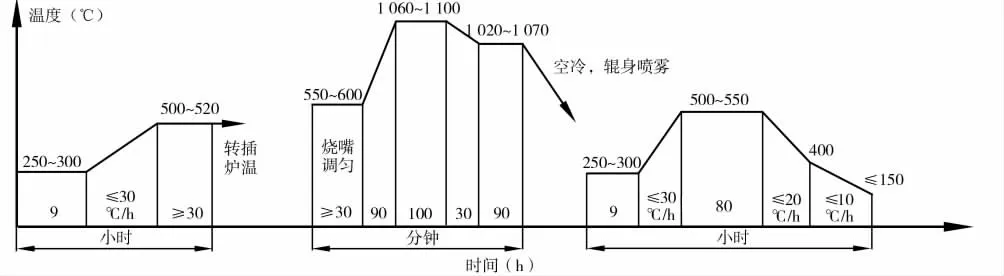

為了研究YW-50 材料的最佳淬火溫度及時間,筆者進行一系列的模擬實驗(見圖4)。

圖4 室內實驗模擬曲線

2 實驗結果與分析

2.1 Ms 點變化規律

熱軋工作輥的淬火組織以獲得馬氏體為最終目標。為此,熱軋工作輥材料的Ms 點是重要研究參數。此外,Ms 點也是判斷材料組織奧氏體化程度的重要依據。奧氏體化的時間相同時,隨著奧氏體化溫度的升高,YW-50 的Ms 點不斷降低。這是因為奧氏體化溫度升高會使金相組織中碳化物的溶解更充分,溶入奧氏體中的合金元素和碳原子更多,奧氏體也更加穩定,進而降低鋼的Ms 點[1]。在900~1 020 ℃進行奧氏體化時,保溫30 min 和60 min 對Ms 點的影響不大(見表2)。

表2 奧氏體化溫度、時間對Ms 點的影響

2.2 金相組織

在不同淬火溫度和保溫時間下,YW-50 材料的淬火組織均為馬氏體和質點狀的碳化物,隨著淬火溫度的升高,碳化物不斷減少,馬氏體組織形貌越來越顯現[2]。當淬火溫度≤960 ℃時,淬火組織為馬氏體和大量的質點狀碳化物;當淬火溫度>960 ℃時,質點狀碳化物含量明顯減少,碳化物顆粒明顯變小,并出現明顯的針狀馬氏體組織,當淬火980 ℃或淬火1 000 ℃并長時間保溫時尤其明顯(見圖5)。

圖5 不同淬火溫度和保溫時間下YW-50 的組織形貌

2.3 晶粒度分析

當奧氏體溫度≤960 ℃時,由于奧氏體化溫度低,再結晶不完全,YW-50 中存在明顯的原奧氏體晶界,但奧氏體晶粒內已生成大量再結晶小晶粒;當奧氏體溫度≥960 ℃時,再結晶完全,原奧氏體晶界消失,且隨著奧氏體化溫度的升高和奧氏體化時間的增加,再結晶晶粒明顯長大[3]。當奧氏體化溫度≥1 000 ℃時,晶粒度將達到4~5 級(見圖6)。

圖6 不同奧氏體化溫度和時間下YW-50 材質的晶粒度

2.4 淬硬性分析

通常,淬硬性主要由YW-50 鋼基體的碳含量決定,在一定范圍內碳含量越高,淬硬性越好。在920~960 ℃范圍內,隨著淬火溫度的提高,淬硬性增加。這是因為隨著淬火溫度的增加,鋼中碳化物溶解充分,由此增加鋼的淬硬性。而在960~1 000 ℃范圍內,鋼的硬度基本不變(見圖7)。

圖7 奧氏體化溫度對鋼淬硬性的影響

通過以上分析可知,將YW-50 的淬火溫度控制在960~1 000 ℃之間即可獲得良好的淬火組織。

3 產品試制及性能檢測

3.1 試制工藝

根據我公司承制的YW-50 熱軋工作輥的規格為?1 265 mm×1 915 mm×5 435 mm,技術要求輥身硬度65-70HSD,硬度均勻性≤3HSD(見圖8)。

圖8 YW-50 熱軋工作輥試制工藝

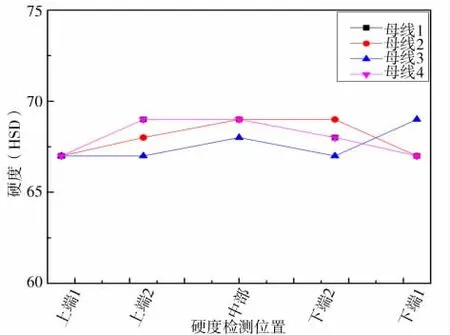

3.2 硬度檢測

試制完成后,對試制輥身表面進行硬度檢測,測得輥身硬度66-69HSD,輥身硬度均勻性為3HSD,符合技術要求(見圖9)。

圖9 熱軋工作輥試制件輥身硬度檢測結果

4 結 語

通過對YW-50 材料及試制產品的檢測分析可知:

(1) YW-50 材質的最佳淬火溫度為960~1 000℃。

(2) YW-50 材質熱軋工作輥差溫工藝淬火參數選擇1 060~1 100 ℃(高保) +1 020~1 070 ℃(低保) 時,輥身硬度及均勻性可以得到良好控制。