C100高強混凝土設計制備的試驗研究

徐亮,凱樂,尹輪,王康

(1重慶建工建材物流有限公司,重慶 401122;2重慶市建筑材料與制品工程技術研究中心,重慶 401122)

0 引言

隨著工程建設的發展,超高層建筑、大跨度橋梁等基礎設施不斷興建,對高強混凝土的需求日漸攀升,高強混凝土的生產應用已成為未來的發展趨勢[1]。在工程應用方面,高強混凝土的工程應用[2-3]不計其數,很多工程都具有混凝土強度高、方量大、超高泵送等特點。在生產配制方面,部分學者采用全計算法[4]進行C100混凝土配合比設計,再加以試驗驗證,對C100混凝土的制備提供一定參考。在原材料方面,地材的母巖強度是配制C100混凝土的關鍵因素之一,使用優質礦物摻合料是改善高強混凝土工作性能、降低水化熱、減少收縮裂縫的有效措施[5],微珠[6]在高強混凝土中的使用越來越廣泛,能夠起到很好的降粘增強效果。目前,C100混凝土仍然存在配合比設計尚無相應規范參考、制備過程大多依靠經驗、配制技術尚不成熟、不同區域原材料差異大等問題。本文針對C100混凝土制備技術開展相關試驗,以期為C100混凝土的制備和應用提供一定的技術參考。

1 技術指標和技術路線

1.1 技術指標

根據行業標準《高強混凝土應用技術規程》(JGJ/T 281)對泵送高強混凝土的要求,C100混凝土坍落度≥220mm,擴展度≥500mm,倒置坍落度筒排空時間>5s且<20s,坍落度經時損失≤10mm/h,28d抗壓強度≥115MPa,其混凝土拌合物不應離析和泌水,凝結時間應滿足施工要求。

1.2 技術路線

C100混凝土配合比參照行業標準《普通混凝土配合比設計規程》(JGJ 55)進行初步設計,通過研究水膠比、膠材用量對工作性能和力學性能的影響,對配合比進行優化,制備出技術經濟性良好的C100混凝土。原材料在重慶區域就地取材,在市場上容易購買且供應、質量穩定。采用高強石子和高活性的礦物摻合料,在保證C100混凝土強度的前提下盡量少用水泥,降低水化熱。采用具有降粘功能的礦物摻合料和高性能減水劑的雙摻技術,降低C100混凝土的粘度,改善其泵送性能。

2 原材料及試驗方法

2.1 原材料

(1)水泥:采用海螺P.Ⅱ52.5R硅酸鹽水泥,28d膠砂抗壓強度60.0MPa。

(2)硅灰:SiO2含量90%,28d活性指數122%,需水量比118%。

(3)S95級礦粉:7d活性指數78%,28d天活性指數97%,流動度比100%。

(4)Ⅰ級粉煤灰:28d活性指數84.4%,燒失量3.1%,細度6.0%,需水量比95%。

(5)微珠:28d活性指數103.5%,燒失量1.0%,需水量比95.0%。

(6)粗集料:采用玄武巖碎石,母巖強度180MPa,壓碎指標3.1%。

(7)細集料:采用山機砂,細度模數2.6~3.0,壓碎指標8.5%,MB值0.8。

(8)外加劑:采用高性能減水劑,減水率30%。

(9)拌和用水:自來水。

2.2 試驗方法

C100混凝土同配比砂漿試驗參照國家標準《水泥膠砂強度檢驗方法》(GB/T 17671)。C100混凝土拌合物性能試驗參照國家標準《普通混凝土拌合物性能試驗方法標準》(GB/T 50080),力學性能試驗參照國家標準《混凝土物理力學性能試驗方法標準》(GB/T 50081)。

3 結果與分析

3.1 確定膠凝材料體系

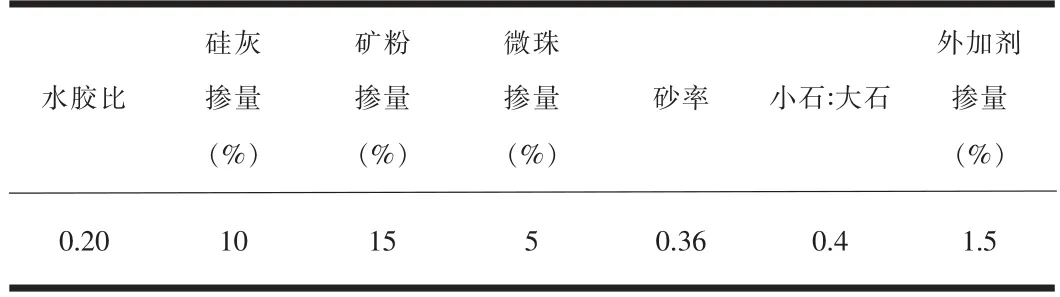

通過C100混凝土同配比砂漿試驗確定膠凝材料體系,砂漿配合比如表1所示,強度測試結果如圖1所示。對比組1的28d強度最高,達到144.7MPa,比基準組高6.9MPa,滿足C100混凝土配制的砂漿強度要求。對比組2使用Ⅰ級粉煤灰替代微珠和部分礦粉,砂漿28d強度下降3.7MPa,相比Ⅰ級粉煤灰,微珠具有更大的比表面積,并含有更多的活性二氧化硅、氧化鋁,后期與氫氧化鈣發生反應,生成更多具有膠凝作用的水化產物,從而提高砂漿后期強度。對比組3使用Ⅰ級粉煤灰,并降低硅灰用量,強度比基準組低2.8MPa,因此,從強度方面考慮,對比組1的礦物摻合料搭配相對更合理,其搭配為硅灰、微珠和S95礦粉。

表1 砂漿配合比參數

圖1 砂漿強度對比

3.2 確定地材體系

在膠材體系確定的基礎上,進行C100混凝土試配,選擇合理的地材體系,混凝土配合比參數如表2所示,測試結果如表3所示。不同地材組合配制的C100混凝土,強度、工作性能都滿足標準要求。在強度方面,采用玄武巖加山機砂的組合,混凝土強度達到131.5MPa,比卵碎石強度高出10.3MPa,粗骨料的強度對C100混凝土的強度影響很大,母巖強度高、表面粗糙的玄武巖碎石比具有光滑表面的卵碎石更適合配制C100混凝土。使用卵石機砂并沒有大幅提高C100混凝土的強度,僅比山機砂高出4.0MPa,相比之下,使用山機砂更經濟合理。在工作性能方面,玄武巖加山機砂的組合更好,這是因為玄武巖碎石整體粒形好,基本無針片狀顆粒,新拌混凝土更容易流淌開,所以體現出更好的工作性能。因此,地材體系采用玄武巖碎石和山機砂組合具有更好的技術經濟性。

表2 C100混凝土配合比參數

表3 C100混凝土工作性能與強度測試結果

3.3 強度影響因素

在確定C100混凝土材料體系的基礎上,主要考慮水膠比對C100混凝土力學性能的影響,混凝土配合比參數如表4所示,測試結果如圖2所示。由圖2可知,隨著水膠比的增大,C100混凝土強度呈下降趨勢。水膠比在0.19~0.25范圍內都能配制出C100混凝土,水膠比在0.19~0.21范圍內時,強度隨著水膠比的增大而減小,并且下降幅度大;水膠比在0.21~0.25范圍內變化時,混凝土強度降低趨勢不明顯,此時混凝土強度的富余值較小,不利于C100混凝土的生產質量控制。按照驗收標準,要求C100混凝土強度達到110MPa,試配時加上10MPa的強度富余,使C100混凝土強度控制在120MPa以上,此時水膠比不宜大于0.20。

表4 C100混凝土配合比參數

圖2 水膠比對強度的影響

3.4 配合比優化

在配合比探索試驗的基礎上,主要考慮C100混凝土的力學性能和工作性能,對配合比進行優化,配合比參數如表5所示,測試結果如表6、表7所示。根據硅灰對C100混凝土同配比砂漿強度的影響試驗結果,硅灰摻量宜為6%~10%,考慮到硅灰的需水量比較大,摻量太大會影響C100混凝土的工作性能,因此將硅灰摻量定為6%;考慮到低水膠比下C100混凝土粘度很大,因此將水膠比定為0.20,再將降粘材料微珠的摻量增至10%~20%,來改善混凝土的粘度。配合比3的工作性能如圖3所示,坍落度260mm,擴展度700mm,倒筒時間7s,混凝土不離析泌水,粘度低;而配合比1和配合比2的混凝土粘度相對要大一些。相比之下,配合比3工作性能良好,表明大摻量微珠能有效改善C100混凝土的工作性能,原因是微珠含有更多的細小球形顆粒,包裹在骨料表面,有利于骨料的相對滑動,且微珠還能夠填充膠材中的小空隙,釋放出空隙中的自由水。在強度方面,配合比3與配合比1相比較,配合比3未達到強度配制要求,原因是過多的微珠不能完全發揮出火山灰效應,部分只是起到填充和滾珠作用,所以工作性能得以改善,但后期強度未達到要求,故微珠摻量不宜大于20%。配合比2強度達到131.2MPa,比配合比1高出10.1MPa,然而粉煤灰活性并沒有微珠高,多數是填充作用,表明山機砂的母巖強度對C100混凝土的強度有很大影響,配制時宜選用高強母巖制得的機制砂。三種配合比的抗折強度差別不大,軸心抗壓強度都超過100MPa,彈性模量都大于4.0×104MPa。因此,在骨料選擇方面,無論是粗骨料還是細骨料,都宜具有高的母巖強度,搭配上具有降粘效果的摻合料和外加劑,配制出工作性能良好和強度達標的C100混凝土。通過優化試驗,配合比1的強度達121.1MPa,坍落度260mm,擴展度660mm,倒筒時間7s,強度達標,工作性能良好,采用配合比1配制C100混凝土相對更合理。

表5 C100混凝土配合比參數

表6 C100混凝土抗壓強度測試結果

表7 C100混凝土力學性能測試結果

圖3 大摻量微珠C100混凝土工作性能

4 結論

(1)膠材體系宜采用P.Ⅱ52.5R硅酸鹽水泥、硅灰、粉煤灰微珠和S95礦粉,降低C100混凝土粘度的同時保證其強度。

(2)在地材選擇方面,由于卵碎石具有較多的光滑表面,會降低其與水化產物的粘結力,故選擇表面粗糙的玄武巖碎石更為合理。最大粒徑為16mm,母巖強度為180MPa的玄武巖碎石適合用來制備C100混凝土。

(3)微珠摻量在10%~20%范圍內時,C100混凝土的坍落度達到260mm,擴展度達到700mm,但混凝土強度隨微珠摻量的增大而減小,最低降至109.2MPa,不符合標準要求,因此建議微珠摻量宜為10%。

(4)水膠比在0.19~0.25范圍內時,C100混凝土強度隨著水膠比的增大呈現下降趨勢,水膠比大于0.21時,強度低于120.0MPa,故C100高強混凝土的水膠比宜控制在0.20左右,膠凝材料用量不宜超過600kg/m3。