超超臨界循環流化床鍋爐膜式水冷壁管 溫度與應力分析

于 濤,錢 進,趙 威,王一桂,朱道興,林志恒,羅 蕓

(1.貴州大學電氣工程學院,貴州 貴陽 550025; 2.中國電建集團貴州工程有限公司,貴州 貴陽 550025)

循環流化床(CFB)燃燒技術是一種清潔煤燃燒技術[1]。近年來,我國在超臨界CFB鍋爐發電技術方面取得重大突破,引領了世界在該領域的發 展[2-5]。超臨界CFB鍋爐應用低質量流率和小管徑的垂直水冷壁技術,水冷壁周向易產生熱偏差,在熱偏差作用下水冷壁易發生變形和應力集中[6]。李志宏等[7]采用數值分析方法對鍋爐膜式水冷壁的壁溫及其影響因素進行了分析。呂太等[8]研究了燃煤電廠鍋爐輻射受熱面的溫度分布,并對膜式水冷壁管的熱應力進行了分析。劉旭東等[9-10]對超臨界 600 MW機組鍋爐的水冷壁溫度場及其影響因素進行研究分析。本文建立了水冷壁的二維有限元計算模型,基于水冷壁的傳熱模型得到水冷壁的溫度分布,將得到的溫度分布代入結構力學計算模型得到水冷壁的熱應力分布,通過數值模擬的方法研究傳熱惡化對水冷壁溫度和熱應力的影響,提出有效的解決傳熱惡化的方法,為CFB鍋爐的安全穩定運行提供指導。

1 鍋爐和水冷壁管概況

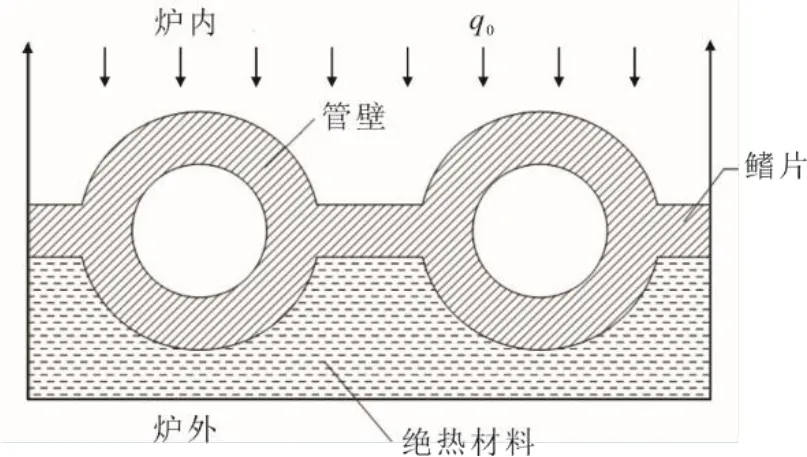

某在建超超臨界CFB鍋爐爐膛結構示意如圖1所示。在BMCR工況下,鍋爐主蒸汽流量為 1 902 t/h,主蒸汽壓力為29.3 MPa,主蒸汽溫度為605 ℃,給水溫度為303.2 ℃。鍋爐爐膛寬度為 16 470 mm,爐膛深度為31 410 mm,頂棚拐點標高為65 000 mm。爐膛兩面側墻管子根數為2697× ,爐膛前后墻管子根數為2 349× ,水冷壁管外徑為31.8 mm,管壁厚度和鰭片厚度為7 mm,管子節距為45 mm。水冷壁的材質為15CrMoG,其物性參數見表1[11]。

圖1 鍋爐爐膛結構示意 Fig.1 Schematic diagram of boiler furnace structure

表1 15CrMoG熱物理參數 Tab.1 Thermophysical parameters of 15CrMoG

2 模型及邊界條件

2.1 幾何模型和網格劃分

考慮CFB鍋爐膜式水冷壁的結構和特點,選取水冷壁的2根管和鰭片作為研究對象,其二維幾何模型和網格劃分如圖2所示。模型中以方位角θ表示水冷壁管內外壁面上點的位置變化,θ角的0°位置定義見圖2。水冷壁管用三角形網格劃分,鰭片用四邊形網格劃分,共劃分為20 846個單元,其中三角形單元數為19 406,四邊形單元數為1 440,平均單元質量為0.912 8。

圖2 水冷壁結構及網格劃分 Fig.2 Water wall structure and grid division

2.2 傳熱模型及邊界條件

CFB鍋爐膜式水冷壁傳熱過程示意如圖3所示。

圖3 水冷壁傳熱過程示意 Fig.3 Schematic diagram of heat transfer process of water wall

爐膛內水冷壁向火側表面受到爐內高溫火焰的輻射,爐內煙氣中氣體及固體顆粒物還與其以導熱和對流的方式進行熱量交換。熱量由水冷壁向火側表面以導熱的方式向管內壁傳遞。管內壁面和管內蒸汽以強制對流的方式進行換熱,Dittus-Boelter方程可用來確定對流換熱系數。水冷壁的二維、穩態、無內熱源的導熱微分方程如下:

向火側壁面的邊界條件為第二類邊界條件,即

式中:t為溫度;n為水冷壁向火側表面的法線方向;q0為作用在水冷壁向火側管壁和鰭片表面上的熱流密度;λ為水冷壁的導熱系數。

水冷壁管內表面的邊界條件為第三類邊界條件,可用下式表示:

式中:h為水冷壁管內表面和管內工質的對流換熱系數;tw為水冷壁管的溫度分布;td為管內工質的溫度;λ為水冷壁的導熱系數。

水冷壁背火側表面外為絕熱材料,可忽略表面上的熱流量,其邊界條件設為熱絕緣,邊界控制方程如下:

鰭片截面為對稱分布,其邊界條件設為對稱,對以上方程聯立求解即可得到水冷壁的溫度分布。

2.3 彈塑性力學模型

將數值模擬得到的溫度場和結構力學方程進行耦合可求得水冷壁的變形量和熱應力的分布。水冷壁的彈塑性方程如下[12]:

式中:σ為應力;ε為應變;γ為角應變;τ為剪切應力;αT為熱膨脹系數;ΔT為溫度變化。

2.4 等效應力模型

Von Miss應力(又稱等效應力)是材料力學第四強度理論的屈服標準之一。在Von Miss模型中采用應力等值線來表示應力分布,以便精確地確定模型中的不安全區域。Von Miss模型通常用于一般材料在外力作用下變形或流動破壞的情況,其應力與主應力的關系如下[13]:

式中:σe為應力;εe為應變;σ1、σ2、σ3為第一、第二、第三主應力;ν為泊松比。

水冷壁管熱應力的邊界條件為爐膛向火側可自由膨脹。管內壁與蒸汽接觸,蒸汽對其變形的約束可以忽略不計,表面可自由膨脹。背火側的外表面被保溫材料覆蓋,限制背火側自由膨脹,設為固定面。鰭片的截面設為對稱分布的邊界。

3 模擬結果及分析

3.1 水冷壁的溫度分布及分析

由傳熱的理論模型和邊界條件,對膜式水冷壁進行數值模擬,根據相關研究[5]將熱流密度設為 80 kW/m2得到正常傳熱時水冷壁的溫度分布。根據相關研究[11]和多次計算確定水冷壁傳熱惡化時管內的對流換熱系數為0.3 kW/(m2·℃)。保持其他條件不變,將水冷壁管內的對流換熱系數設為0.3 kW/(m2·℃)可得到傳熱惡化時水冷壁的溫度分布如圖4所示。由圖4可以看出:正常傳熱時水冷壁的溫度分布與相關研究[9-10]的規律相符,水冷壁向火側到背火側的溫度分布呈現出分層分布的規律,向火側的溫度要明顯高于背火側;傳熱惡化時水冷壁的整體溫度顯著升高,向火側溫度分層減少。

圖4 水冷壁溫度分布 Fig.4 Temperature distribution of the water wall

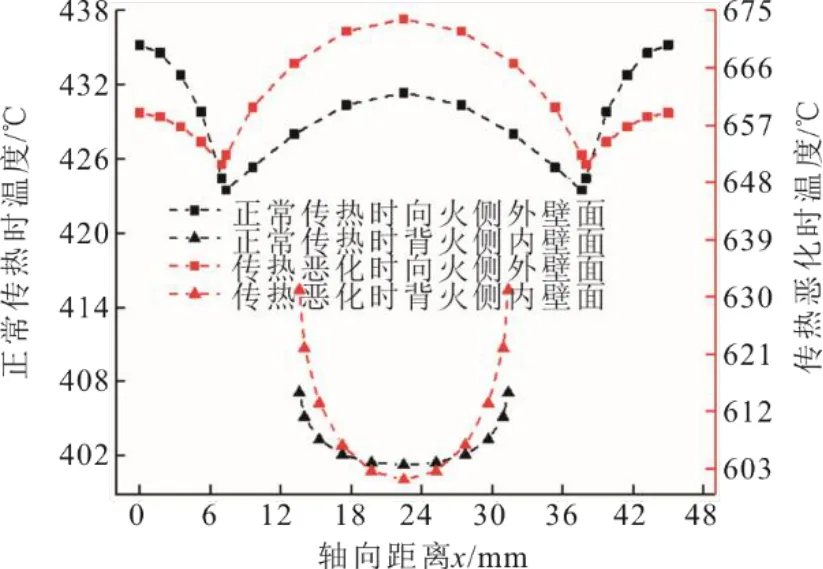

水冷壁向火側的溫度隨軸向距離x的變化規律如圖5所示。由圖5可以看出:正常傳熱和傳熱惡化時水冷壁向火側壁面溫度分布曲線形狀相似,以向火側水冷壁管頂點為分界線呈對稱分布;向火側壁面溫度隨著軸向距離的增大呈現出“峰谷相連”的連續變化趨勢,向火側壁面溫度的峰值出現在鰭片中點和水冷壁管頂點,谷值出現在鰭片與水冷壁管接觸處;正常傳熱時水冷壁向火側鰭片中點溫度最高為435.23 ℃,背火側水冷壁內壁中點溫度最低為401.25 ℃;傳熱惡化時水冷壁管中點的溫度最高為673.67 ℃,背火側水冷壁內壁中點溫度最低為600.86 ℃。為保證鍋爐安全穩定運行要監測水冷壁管向火側的溫度,防止傳熱惡化時水冷壁管向火側溫度超過管材的允許溫度。

圖5 水冷壁向火側與背火側壁面溫度隨 軸向距離x的變化曲線 Fig.5 Variation curves of temperature on the water wall fire side with axial distance x

水冷壁管內外壁面的溫度隨方位角θ的變化曲線如圖6所示。由圖6可以看出:傳熱惡化時水冷壁內外壁面的溫度隨方位角θ的變化規律和正常傳熱時一致,傳熱惡化時水冷壁管內外壁面頂點溫度比正常傳熱時的溫度升高242 ℃;在0°到90°時水冷壁內外壁面溫度隨方位角θ的增大逐漸升高,在90°時達到峰值;90°到270°間,水冷壁管內外壁面的溫度逐漸降低,在270°時水冷壁內外壁面的溫度最低;270°到360°時內外壁面的溫度略有升高;水冷壁管內外壁面的溫度分布整體上呈現出“一峰一谷”的形狀。

圖6 水冷壁管內外壁面溫度隨方位角θ的變化曲線 Fig.6 Variation curves of temperature of the inner and outer walls of water wall with azimuth angle θ

水冷壁管內壁的換熱系數為0.3、0.4、0.5、1.0、5.0 kW/(m2·℃)時,研究向火側水冷壁外壁面的熱流密度對水冷壁溫度分布的影響。水冷壁的最高溫度隨熱流密度的變化曲線如圖7所示。

圖7 水冷壁的最高溫度隨熱流密度的變化曲線 Fig.7 Variation curves of the highest temperature of water wall with heat flux

由圖7可以看出:隨著熱流密度的增大水冷壁的最高溫度也在增大,熱流密度與水冷壁的最高溫度呈正相關;管內壁換熱系數為0.3 kW/(m2·℃)時,水冷壁的最高溫度隨著熱流密度的增加的增速最快;管內壁的換熱系數與水冷壁的最高溫度之間呈負相關,在熱流密度不變時,水冷壁的最高溫度隨著管內壁換熱系數的減小而增大,熱流密度越大這種增大的趨勢越明顯。

由圖7還可以看出,水冷壁管內壁的換熱系數為0.3 kW/(m2·℃)、外壁面熱流密度為48 kW/m2時水冷壁的最高溫度為576.5 ℃,水冷壁雖然還有較高的持久強度和持久塑性,但已經接近水冷壁管材所允許的最高溫度,應及時采取措施降低水冷壁的溫度;當管內壁換熱系數為0.3 kW/(m2·℃)、水冷壁外壁面熱流密度大于56 kW/m2小于80 kW/m2時,水冷壁的溫度高于600 ℃,已經超過管材允許的溫度[14],極易發生爆管和對水冷壁產生不可逆轉的損傷。水冷壁在高溫下會發生蠕變并產生橫向裂紋,不利于鍋爐的安全穩定運行。

對于水冷壁而言,不僅要關注最高溫度還要關注水冷壁管壁的最大溫差,水冷壁管壁的最大溫差要控制在40 ℃以內[15]。水冷壁管壁的最大溫差隨熱流密度的變化曲線如圖8所示。

圖8 水冷壁溫差隨熱流密度變化曲線 Fig.8 Change curves of temperature difference of water wall with heat flux

由圖8可以看出:隨著水冷壁向火側壁面熱流密度的增大水冷壁管壁的最大溫差也在增大;在熱流密度不變時,隨著水冷壁管內壁面對流換熱系數的增加,水冷壁管壁的熱偏差在減小。鍋爐運行中要維持爐內溫度的穩定,防止爐膛內熱負荷突然增大,控制管內蒸汽的質量流量,避免水冷壁管出現干燒現象,這有利于減小水冷壁管壁熱偏差。水冷壁管內對流換熱系數為1.0 kW/(m2·℃)時水冷壁管質量流速為92.3 kg/(m2·s),水冷壁管質量流速在92.3 kg/(m2·s)及以下時,水冷壁管壁最大熱偏差達72.81 ℃,超過水冷壁允許的熱偏差。水冷壁管壁熱偏差過大,受到的熱應力也會增大,熱應力超過材料的屈服強度會對水冷壁的安全運行產生威脅。增大水冷壁管內壁與蒸汽的換熱系數和減小熱負荷可有效地降低水冷壁管壁的熱偏差。

3.2 水冷壁的熱應力分布及分析

將數值模擬得到的溫度分布代入到結構力學方程中得到水冷壁的變形量分布和熱應力分布。將管內對流換熱系數為0.3 kW/(m2·℃)時得到的溫度分布代入得到傳熱惡化時水冷壁的變形量分布和熱應力分布。圖9為水冷壁變形量分布。由圖9可以看出,正常傳熱時水冷壁的最大變形量為0.24 mm,傳熱惡化后水冷壁的最大變形量為0.38 mm。可見,隨著傳熱惡化程度的加深,水冷壁的最大變形量在逐漸增大。水冷壁管中心區域變形量最大,鰭片和背火側的變形量小。

圖9 水冷壁變形量分布 Fig.9 Deformation distribution of the water wall

傳熱惡化時水冷壁管的向火側中心區域的溫度高變形量大,向火側壁面的變形量隨角度的變化關系曲線與溫度隨角度的變化曲線的形狀相同。水冷壁向火側變形量越大,燃料顆粒對水冷壁的磨損會加劇。水冷壁減薄后其屈服強度和許用應力會減小,不利于鍋爐水冷壁的安全穩定運行。

圖10為水冷壁熱應力分布。從圖10可以看出,傳熱惡化后水冷壁的熱應力比正常傳熱時大。正常傳熱時水冷壁的最大熱應力為136 MPa,低于相應條件下水冷壁管材料的屈服強度。而傳熱惡化時水冷壁的最大熱應力達到211 MPa,超過水冷壁管材的許用應力和屈服強度。

圖10 水冷壁熱應力分布 Fig.10 Thermal stress distribution on the water wall

水冷壁的熱應力與管內壁換熱系數的關系如圖11所示。由圖11可以看出:水冷壁的熱應力變化與爐膛內水冷壁的熱流密度呈正相關,與管內壁換熱系數呈負相關;熱流密度為80 kW/m2、管內壁的換熱系數小于0.5 kW/(m2·℃)時,水冷壁的熱應力大于180 MPa,超過了水冷壁的屈服極限,實際運 行中要避免管內壁的換熱系數小于0.5 kW/(m2·℃);熱流密度為48 kW/m2,管內壁的換熱系數小于 0.3 kW/(m2·℃)時水冷壁的熱應力大于183 MPa,超過了水冷壁管的許用應力和屈服強度。水冷壁管內壁與管內蒸汽的換熱系數在1.0 kW/(m2·℃)左右時要積極采取措施提高換熱系數,適當地降低CFB鍋爐的熱負荷,避免出現較大的熱應力。水冷壁在正常傳熱和傳熱惡化兩者間變化時,水冷壁會產生交變應力,嚴重時導致水冷壁爆管。

圖11 水冷壁的熱應力隨管內壁換熱系數的變化曲線 Fig.11 Variation curves of thermal stress on the water wall with heat transfer coefficient of tube inner wall

4 結 論

1)正常傳熱與傳熱惡化時水冷壁管內外壁面溫度隨方位角θ的變化規律一致,傳熱惡化時水冷壁的溫度整體升高,最高溫度由向火側的鰭片中點轉移至水冷壁管向火側頂點。

2)水冷壁管向火側變形的變化趨勢和溫度變化趨勢相同。傳熱惡化時水冷壁的溫度和熱應力會超過材料的允許最大溫度和屈服強度,反復的傳熱惡化是導致水冷壁爆管的重要因素。

3)水冷壁管內對流換熱系數小于0.3 kW/(m2·℃)時,水冷壁的溫度、熱偏差和熱應力均會超過水冷壁材料的允許值,水冷壁在正常傳熱和傳熱惡化兩者 間不斷變化時,會產生交變應力,嚴重時導致水冷 壁爆管。