可降解餐盒模具加工外觀缺陷的改善

鄺榮聰,蘇德發,李偉健

(珠海格力精密模具有限公司,廣東珠海 519070)

1 可降解餐盒(紙漿)模具加工中出現的問題

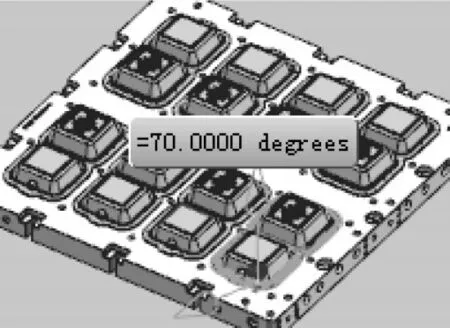

整個產品(餐盒)的制造在模具上分為4道工序進行,模具的設計為一模多腔,工序三的模具凸凹模為整體式,工件大(見圖1),凸凹模模型為斜面,加工時間長,周期長;另外3道工序的模具做了鑲拼結構(見圖2),實際加工中工件外形邊刀進退刀起臺階;擴孔鉆時纏屑嚴重,導致加工中斷鉆頭;凹模內型面接刀痕明顯,工件外觀不達標。

圖1 大工件

圖2 鑲拼結構

2 針對問題制定解決方案

(1)斜面加工時間長的問題。

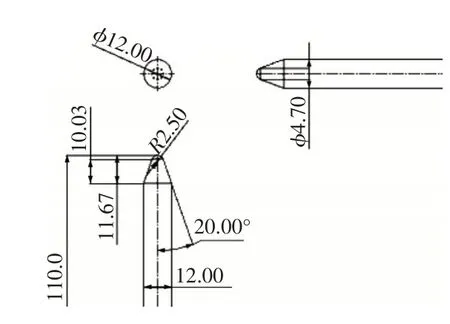

凸凹模型面特征面為規則20°斜面(見圖3),按常規加工方法,用球頭刀逐層加工(見圖4),機床的加工時間會很長。

圖3 20°斜度

圖4 等高逐層加工

根據斜面的度數,制造鋁件專用錐度球頭銑刀(見圖5),刀具的錐度與工件所需要加工的特征斜面一致,在底部磨R2.5mm球頭,避免上下接刀痕。在加工時,用刀具的側刃邊刀加工,下切量可以由0.35mm加大到10.0mm(見圖6),效率大幅度提升(提升6倍),表面光潔度也有明顯改善。

圖5 20°錐度球頭刀

圖6 錐面側刃加工

(2)外形邊刀進退刀起臺階問題。

常規刀路的進退刀點設置在直邊處(見圖7),有些機床因使用年限長,導軌磨損,在進退刀點會出現明顯的接刀痕(見圖8)。

圖7 進退刀點

圖8 進退刀痕

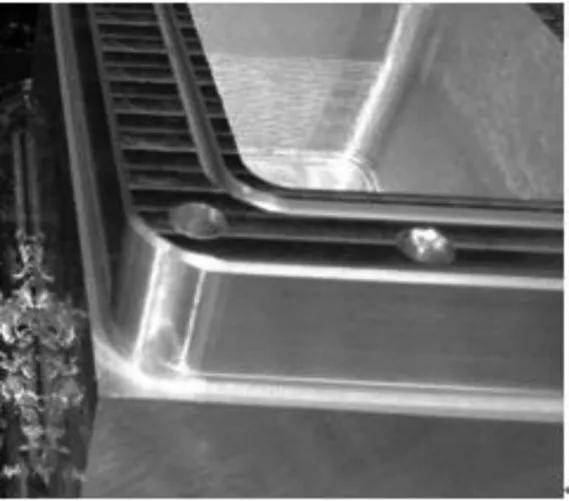

調整進退刀點(由直邊調整到拐角R角)(見圖9),調整進退刀R角及重疊值,軌跡設置為圓弧進退刀(見圖10),便可避免此類問題的發生,圖11所示為調整后的加工實物,工件表面光順,再無進退刀痕。

圖9 進退刀點

圖10 進退刀設置

圖11 加工實物

(3)擴孔鉆時纏屑嚴重,導致加工中斷鉆頭。

在對鋁件擴孔加工中,鋁屑纏鉆頭嚴重(見圖12),嚴重影響零件的表面質量及鉆頭加工壽命。通過將冷卻方式由液體改為經主軸(見圖13),在鋁屑產生的初期就利用經主軸中心的高壓水將其沖掉(見圖14),若還有纏屑現象,可在鉆完10個孔的程序完成后,在末端輸出主軸反轉程序:抬高零件表面100→M4 S3000,甩掉剩余纏屑,調整后,再無纏屑現象。

圖12 纏屑

圖13 調整冷卻方式

圖14 沖鋁屑

(4)凹模內型面接刀痕明顯問題。

凹模型腔內,四邊斜面用定制錐度刀加工后,再用球頭刀加工頂面、底面及拐角R(見圖15),刀路2與刀路3無縫銜接時刀路重疊了少部分(見圖16),在進行特征銜接加工時,雖然3條刀路都是零對零加工,但是側面R角與底部R角有明顯接刀痕(見圖17)。

圖15 加工底面及拐角R

圖16 刀路少量重疊

圖17 有接刀痕

調整工件內側R角刀路的加工深度,直接加工到內腔底面(刀路2),再加工底部R角(刀路3)。在加工底部R角時,側面進行負余量(-0.01mm)加工(見圖18)。調整后實際加工的實物,工件表面光順,無接刀痕(見圖19)。

圖18 負余量加工

圖19 無接刀痕

3 結束語

可降解餐盒(紙漿)模具所使用的材料主要為6061-T6鋁合金,此料材質較軟,加工中若不能有效排屑、散熱,便很容易粘刀,工件容易變形,質量也得不到保證。因此,合理的刀具選用、切削參數、冷卻方式、裝夾方式及加工工藝,是確保工件高效、高質加工的關鍵。在實際加工中,穩定的機床也是不可缺少的加工要素,因機床自身狀態不穩定,實際加工出來的工件質量也會受到很大影響,在實際應用中,也要根據機床的實際狀態來進行調整加工工藝,以確保加工出合格的工件。本文針對鋁模在實際加工遇到的問題進行總結分析,并結合實際解決問題,為此類工件的加工提供可行有效的解決方案。