ADAMS機械系統仿真教學實踐

姜波 孫德志 張穎 胡晶

摘 要:ADAMS機械系統仿真技術已成為機械、汽車相關專業領域進行產品設計與開發的重要技術手段,結合四連桿機構設計,從機構結構分析、模型創建、仿真分析到參數化分析與優化設計,開展ADAMS軟件仿真技術應用的教學,以幫助學生構建ADAMS機械系統仿真框架,強化實踐應用能力。

關鍵詞:ADAMS 機械系統仿真教學 四連桿機構 仿真分析與設計

1 引言

隨著ADAMS機械系統仿真技術在工業產品設計領域中的廣泛應用,ADAMS軟件仿真技術已逐步成為機械工程師的必備技術[1]。由于該技術與工程力學、機械原理、機械系統運動學與動力學、優化設計等基礎理論課程聯系緊密,并不易于掌握[2-4]。為更好地開展該課程的教學,現結合四連桿機構的設計,采用ADAMS軟件進行四桿機構的模型創建、運動特性仿真、參數化分析與優化設計,就ADAMS/View、ADAMS/Postprocessor兩大功能模塊的應用,幫助學生構建ADAMS機械系統仿真框架,提高實踐應用能力。

2 教學內容與思路

四桿機構設計的ADAMS仿真教學主要包括以下幾部分內容:一,以幫助學生將理論知識與ADAMS軟件仿真應用有機結合,在分析機構結構與運動特點的基礎上確定結構參數、約束關系、構建仿真模型;二,開展仿真分析,獲取運動特性曲線圖,并進行運動特性與傳動性能分析,找出機構運動中存在的問題;三,針對問題進行參數化分析查找原因,確定主要影響因素;四,以主要影響因素為設計變量、性能優化為目標進行優化設計,取得最優結果。

3 四連桿機構的ADAMS仿真分析與設計

3.1 四連桿機構介紹

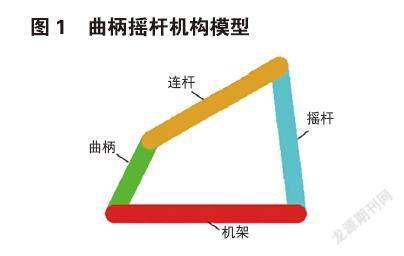

四桿機構作為最簡單的連桿機構,因其為低副面接觸,可以承受較大的載荷,便于加工,能實現將主動件的運動和力傳遞給執行構件,通過改變構件的相對長度即可實現不同的運動,且具有豐富的連桿曲線可以滿足各種運動需求,在汽車刮雨器、攪拌機、儀器儀表、機器人、農業機械等機械產品的設計中被廣泛采用。平面四桿機構是由四個桿件通過低副連接組成的低副機構。其中的固定構件為機架,與機架相連的桿件為連架桿,連接兩個連架桿的桿件為連桿。若一個連架桿能夠實現整周轉動,另一個連架桿只能在一定角度范圍內擺動的平面四桿機構稱為曲柄搖桿機構[5]。曲柄搖桿機構是最簡單的四桿機構,從曲柄搖桿機構的模型圖(圖1)和示意圖(圖2)中可以看出該機構由四個桿件通過轉動副連接,其中曲柄為主動件,搖桿為從動件。

3.2 ADAMS仿真模型的創建

ADAMS多體動力學仿真軟件主要由ADAMS/View、ADAMS/Solver、ADAMS/Post-processor等功能模塊組成。在ADAMS/View模塊可通過機構關鍵點(鉸接中心點)位置坐標的確定、構件的創建、運動副和驅動的施加及仿真驗證來完成仿真模型的創建。

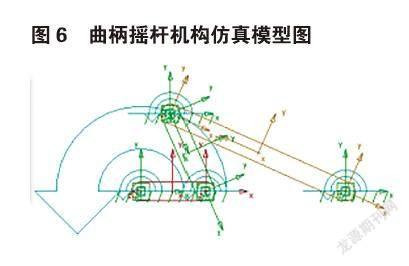

在給定四個桿件運動尺寸的條件下,進行曲柄搖桿機構的創建。AB=30mm,BC=40mm,CD=90mm,AD=96mm。首先根據桿長條件判斷機構是否成立,AB+AD=126mm<BC+CD=130mm滿足桿長條件,同時選擇最短桿AB為曲柄,AD桿為機架,可得到曲柄搖桿機構。采用ADAMS軟件進行此機構模型的創建,需先確定機構在某一瞬時時刻各鉸接點的位置坐標。為簡化計算過程,選定曲柄與機架共線的瞬時時刻,此時機構示意圖如圖3所示。ADAMS/View點與構建創建功能界面如圖4所示,點擊Point點圖標,調出Table Editor對話框,在該對話框中輸入A、B、C、D四個關鍵點的坐標(圖5),即可創建四個轉動副中心點的Point。以此為基準創建三個Link構件,機架與Ground為同一構件,可以不用創建,添加JOINT約束(見表1),并在AB桿件上施加MOTION驅動,仿真模型如圖6所示,仿真驗證后即完成模型的創建。

3.3 運動特性分析

在Simulation Control界面設置仿真時間為24S,仿真步數為720進行仿真分析。同時創建測量角變量MEASURE_1來獲得搖桿擺角的變化,通過ADAMS/Postprocessor后處理模塊[6],得到曲柄搖桿機構搖桿的運動特性如下圖7-9所示。

從搖桿的擺角、角速度和角加速度特性曲線可以看出,在曲柄作勻速轉動的過程中,搖桿繞著鉸接點D在作變速運動,以X軸正方向為基準,在135.9°~175.1°之間往復擺動,搖桿擺回用時5.53S和擺出用時6.47S,可得此搖桿機構的行程速比系數K=1.17,有一定的急回運動特性[7],在搖桿擺動的過程中角加速度的變化較大。

3.4 傳動性能分析

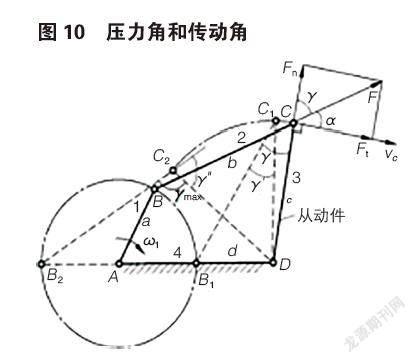

機構的傳動性能是衡量機構好壞的一個重要指標,較低的傳力性能會導致機構的內力過大,加劇運動副的磨損和機構振動,消耗過多的能量[5]。因此在連桿機構設計的過程中必須要考察機構的傳動性能。傳動性能通常用壓力角α和傳動角γ的大小來評價,且壓力角和傳動角互為余角,由壓力角和傳動角的定義(圖10)可知,其在機構運動的不同瞬時時刻,兩個角度的大小是不斷變化的,故選擇比較便于測量的傳動角,取其最小值作為機構傳動性能的衡量指標[5]。在ADAMS軟件中可以通過創建測量角的方式獲得仿真周期內的傳動角。本例中分別以B、C、D三個關鍵點處的MARKER為基準創建測量角變量MEASURE_2,通過運行仿真,得到本機構的傳動角變化特性曲線見圖11。

如圖10所示,曲柄搖桿機構在運動過程中,在曲柄與機架重疊共線和拉直共線處,連桿BC和搖桿CD所夾的最小銳角γ'和所夾鈍角γmax的補角γ"中較小的便是機構的最小傳動角。從圖11的曲線圖中可知,γ'=42.08°,γ"=180°-149.14°=30.86°,故最小傳動角γmin=30.86°<40°。故本例機構的傳動性能沒有達到設計要求,需要對機構各構件的尺寸進行修改。

3.5 參數化分析

結合四桿機構的特點,在此模型中改變各關鍵點的坐標,就可改變構件的尺寸,進而改變機構的運動特性,為確定各坐標值對傳動角的影響,對各關鍵點進行參數化分析。將A點作為固定點,故分別對B、C、D三點的坐標進行參數化分析。定義設計變量DV_1、DV_2、DV_3、DV_4,各變量對傳動角影響的靈敏度分析如表2所示,其中DV_2、DV_3對傳動角的影響的靈敏度比較大(圖12-13)。重疊共線位置的γ'在設計變量變化的過程中的數值始終大于40°,影響傳動性能的原因是γmax數值過大,導致其補角γ"的數值過小。

3.6 優化設計

根據參數化分析的結果,為改善四桿機構的傳動性能,確定優化設計的目標函數為使傳動角的最大值γmax最小。即:

f=Min(γmax)

設計變量為DV_2,DV_3;為滿足桿長條件約束條件為DV_2,DV_3均在±10%之間變化[8]。優化分析結果如圖14-15所示。優化后的γmax為122.7°,故γ"=180°-122.7°=57.3°,此時的γ'為48.85°,故優化后的最小傳動角γmin為48.85°,傳動性能有了明顯的改善,滿足設計要求。

4 結語

通過對四連桿機構的ADAMS仿真模型創建、分析與設計過程,在結合機構分析與設計原理的基礎上,為學生介紹了ADAMS/View和ADAMS/Postprocessor兩大功能模塊的主要功能,呈現了從關鍵點及構件的創建、約束與驅動的添加、仿真分析后處理及參數化分析與優化設計的全過程,幫助學生構建了ADAMS機械系統仿真框架,為后續開展復雜ADAMS機械系統的設計與仿真分析奠定了堅實的基礎。

基金項目:吉林省教育科學“十三五”規劃課題《面向工程能力培養的ADAMS機械系統仿真教學研究》(編號:GH19506)。

參考文獻:

[1]石博強編著.ADAMS基礎與工程范例教程[M].北京:中國鐵道出版社,2007.11.

[2]姜波.面向工程能力培養的ADAMS在機械系統仿真課程教學探索與實踐[J].中國現代教育裝備,2020(9):53-55.

[3]喬印虎,張春燕,張樹鋒.機械系統仿真課程與其他課程聯系的教學探索[J].赤峰學院學報(自然科學版),2012,7(27):225-226.

[4]余聯慶,梅順齊,杜利珍等.ADAMS在機械系統仿真技術教學中的應用[J].武漢科技學院學報,2008,3(21):5-8.

[5]潘毓學.機械原理[M].華中科技大學出版社,2016.1.

[6]宋少云,尹芳.ADAMS在機械設計中的應用[M].北京:國防工業出版社,2017.2.

[7]馮立艷,梁會碩,蔡玉強等.曲柄搖桿機構的急回程度分析與探討[J].南方農機,2021,52(03):7-9.

[8]邵春祥.曲柄搖桿機構的優化設計[J].時代汽車,2020(14):110-111.