一種智能化柔性煙支翻盤輸送機構的設計應用

龔秋華 陳 民 薛 華 吳成斌 高 巍

(上海煙草集團有限責任公司上海卷煙廠,上海 200082)

0 前言

我廠側開式金中支生產線引進了全國首臺YB417C側開式包裝樣機設備,同時配套調整煙支翻盤輸送系統,采用了智能化機械手取代原有的傳統翻盤機和煙支輸送通道,將側開式金中支產品的生產效率從原來的最高50包/分提高到了200包/分。但是,隨著生產能力的大幅提升,盒裝煙支的外觀缺陷有所上升,煙支出現了擠壓變形,因此需要對煙支翻盤輸送體系進行研究解決這一問題。

彭一帆[1]等人為了解決卷煙儲存輸送系統中細支煙橫煙的問題,對煙支分流器進行設備優化,降低了橫煙的發生頻次;袁利強[2]等人設計安裝了一套煙支輸送設備輔助裝置,使初始傳來的煙支平穩地從高處的不規則通道下落至煙庫;李文偉[3]等人設計了卷煙儲存輸送系統輔助裝置,實現了輔聯設備的自動化,提高了煙支下落過程中的流暢度。該文將通過對煙支翻盤輸送體系的系統性研究,對設備的結構零部件進行重新設計,優化煙支翻盤輸送過程。

1 煙支翻盤輸送機構情況

1.1 煙支翻盤輸送機構工作原理

煙支翻盤輸送機構主要是由智能翻盤機械手將滿煙盤運轉到YB417C設備上煙庫,待上煙庫低料位光電感應沒有煙支遮擋時,上煙庫玻璃防護罩向外打開,抽板向上升至煙支盤下方并縮回,玻璃防護罩隨抽板一同縮回,整盤煙支跟隨抽板下降至上煙庫最低位置。待下煙庫最上層煙支下降低于限位光電感應時,抽板快速抽出,釋放整盤煙支直接到位,煙支落入下煙庫,并覆蓋在原有的煙支上。

1.2 煙支翻盤輸送機構存在的問題

對煙支翻盤輸送機構工作過程進行分解可以發現上煙庫抽板抽離的一瞬間整盤煙支的質量完全施加于下煙庫上,通過煙支之間的支撐分散傳遞,最終傳導至下煙庫各側面及最下方待進入煙支模盒的煙支上,其中下煙庫頂部煙支會受到落下煙支的沖擊。因此,在煙支下落的瞬間,在最大程度上減小施加于下煙庫的質量壓力,才能保證下煙庫煙支不會變形受損。

而原下煙庫結構較為簡單,中間設置有一個彈簧卸力支撐裝置,其兩側對稱居中分布兩個菱形隨動導流塊,目的是在下煙庫中段增加對上段煙支的支撐、瞬間下壓的力量吸收和打斷中段煙支之間橫向支撐力,疏導煙支向下流動。但在實際應用中,單獨居中布置的彈簧卸力支撐裝置卸力減壓效果不夠,兩側導流塊的效果也不明顯,無法保證下煙庫最上層煙支平齊。

因此,該文將針對原下煙庫的設計缺陷進行結構的優化設計,緩解煙支下落造成的外觀變形。

2 智能化柔性煙支翻盤輸送機構設計

2.1 YB417C設備煙庫結構設計

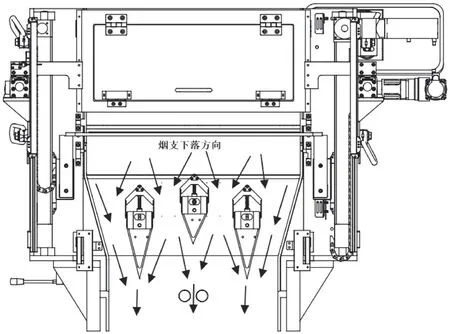

煙支卸盤煙庫組成如圖1所示。煙盤在機械手的控制下對接煙庫,模組和氣缸機構控制上煙庫對接抽板,在伺服電機的控制下上、下運動輸送煙支。上煙庫抽板在即將接觸下煙庫已有煙支時開始抽離,煙支全部落到下煙庫中,煙支順著對接煙庫導軌和彈簧動力分流裝置進行下煙。上煙庫煙支拍板由模組控制進行前、后運動。內側如果發生煙支橫散,則需要推動煙支剔除拍板把手,煙支剔除拍板把手帶動煙支剔除拍板向內側旋轉,橫散的煙支就被剔除。通過煙支剔除后視鏡可以觀察是否有煙支橫散察。下煙庫玻璃門能夠觀察和整理煙支,防止煙支散落,下煙庫整體較大且重,需要通過安裝吊環輔助安裝。

圖1 煙支卸盤煙庫組成

新下煙庫結構如圖2所示。在下煙庫主體結構不進行調整的情況,為了減少上煙庫釋放煙支后對煙支落到下煙庫的影響,根據原下煙庫彈簧卸力支撐裝置和煙支分流導向塊作用原理,將兩個部件的功能進行合并設計。因標準煙支的長度為84mm,為保證煙支在下煙庫內不發生徑向轉動,彈簧動力分流裝置在煙庫起合理調整煙支的流向作用,因此采用了3點式差異化布局。安裝位置對應下方煙支的流向,對接主機的下煙通道有分流尼龍塊,因此彈簧動力分流裝置最長處長度為87.5mm,中間的彈簧動力分流裝置長度最短,進而在實現多點彈簧卸力支撐的同時,保留高效的煙支分流導向功能。

圖2 新下煙庫結構

2.2 彈簧動力煙支分流裝置設計

新設計的煙支分流旋轉三角架在原設計中菱形煙支導向塊的基礎上加長下三角架,完整覆蓋下煙庫中段。打斷煙庫煙支之間的橫向支撐,使煙庫煙支像流體一樣自由流動,保證下煙庫頂層煙支水平,避免煙盤煙支下落落差過大而造成煙支變形。同時,針對中期改進結構中無法布置煙支導向塊的缺陷,煙支分流旋轉三角架與彈簧卸力支撐裝置合二為一,既滿足增加至三個彈簧卸力支撐裝置,又保留高效的煙支分流導向功能。

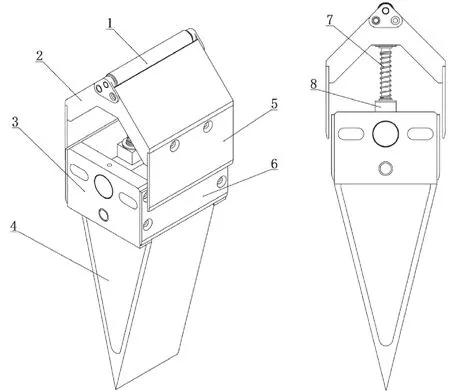

煙支在下煙庫中下落,彈簧動力煙支分流裝置(如圖3所示)與煙支接觸的地方分別是滾輪、分流架、煙支分流旋轉三腳架、浮動側板和固定側板。

圖3 彈簧動力煙支分流裝置

輥輪材料采用3Cr13不銹鋼,具有不銹性和耐蝕性,能在長期與煙支的摩擦中保證煙支的外形和清潔度。

分流架的作用是導向分流,兩斜面與煙支接觸發生摩擦。滾輪、分流架、浮動側板的質量靠彈簧支撐。為了避免分流架自身質量的問題引起彈簧受力過多,要求分流架的材料表面粗糙度、輕便且有一定的耐磨性,并且能夠保證煙支的表面清潔度。因此采用了PA1010(尼龍1010),中文名字為聚癸二酰癸二胺的材料,它有良好的自潤滑和耐磨性,機械強度高、沖擊韌性強。材料材質輕而硬,表面有光亮的結晶顆粒,容易加工成型,還具有較好的電氣絕緣性和化學穩定性。

支撐架是整個彈簧動力分流裝置的支撐部分,整個裝置需要靠支撐架安裝在下煙庫上,其材料必須堅固耐用,但支撐架并不與煙支接觸,因此對其表面粗糙度和耐磨性并無要求。考慮市場的通用性和加工便利性,采用45號鋼即可。支撐架的尺寸需要比分流架、煙支分流旋轉三角架件、浮動側板、固定側板的長度尺寸小,以保證其在分流裝置的內部,不與外側發生碰撞。

煙支分流旋轉三角架在下煙庫中是柔性轉動的,能夠根據煙支的流動進行左右擺動。為避免與前后發生摩擦,其厚度尺寸小于煙庫尺寸和標準煙支尺寸。考慮標準煙支是長度為84mm,在前后留好一定間隙后,煙支分流旋轉三角架的厚度尺寸定為63.5mm,這樣就能確保其在轉動時不會發生剮蹭,也不會產生噪聲。

2.3 彈簧部件設計

彈簧是此裝置的核心。在煙支卸盤過程中,彈簧動力煙支分流器對煙支產生主要反作用力,進行卸力支撐的就是彈簧。該文對原煙庫進行分析計算,得到相關基準數據,并進行了彈簧部件的重新設計及校核。

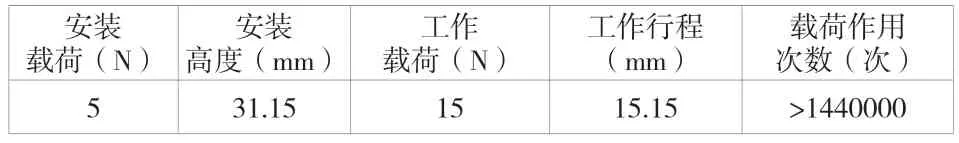

按照彈簧部件的設計要求(見表1),選取的材料牌號為60Si2MnA,材料名稱為碳素彈簧鋼絲C級。該材料的切邊模量達到79000MPa,彈性模量達到206000MPa,能夠滿足設計的載荷要求。另外,低于彈簧的端部結構形式采用中心臂扭轉彈簧,鋼絲直徑要求中心臂扭轉彈簧d≥0.5mm,適用于普通冷卷圓柱扭轉彈簧,兩端圈并緊并磨平[4]。

表1 彈簧部件設計要求

根據彈簧部件的設計要求和材料性能,通過計算確定了彈簧部件的基本參數,具體如見表2。

表2 彈簧部件基本參數

材料直徑計算公式[5-6]如公式(1)所示。

式中:τp為許用切應力,根據彈簧的許用應力選取;,k為曲度系數,查詢手冊選取k=1.157;或根據圓柱螺旋彈簧計算用系數選取(C為圓柱螺旋彈簧旋繞比,C=9.3mm;D為彈簧中徑,D=7.5mm;d為鋼絲直徑;d=0.8mm)。

通過對圓柱壓縮彈簧特性進行校驗,其變形量達到28.71mm,最小切應力為214.17MPa,最大切應力為642.52MPa,切應力特性系數0.6,最大切應力比抗拉強度0.32,各項性能滿足要求。此圓柱壓縮彈簧的最大工作載荷、工作極限且應力、彈簧材料的許用應力、工作極限彎曲應力滿足Ⅰ類工作載荷。

3 改進效果

3.1 設備現場調整

現場實際運行觀察發現,下煙庫(如圖4所示)煙支形成流動效果,下落自然順暢,頂層煙支始終保持自然流動水平。煙盤煙支下降到位,抽板抽離,整盤煙支下落時,三個彈簧卸力支撐結構反應迅速到位,下落接觸時有緩沖運動效果。

3.2 調整效果驗證

對煙支翻盤輸送機構進行調整后,將翻盤煙支最下層、下煙庫最上層煙支和彈簧動力分流裝置上方煙支取出,觀察、比較煙支變形率(見表3)。可以看到新煙支翻盤輸送機構上線后,煙支變形率由原來的千分之七下降至萬分之二以下,煙支質量外觀得到了大幅提升。

表3 煙支變形率對比

4 結語

該文通過將兩個不同功能設備部件進行創新型整合,解決了生產中的實際問題,提高了我廠設備人員對新型智能化柔性煙支翻盤輸送機構的設計應用的了解。目前,側開式煙支產品生產線上智能化機械手與包裝機之間的匹配性和適用性較好,煙支翻盤造成的煙支變形率始終保持在萬分之二以內,這也進一步證明了煙支翻盤輸送機構改造和應用的效果。這一種新型煙支翻盤輸送機構在其他機型、產品、產線上的逐步應用將會為我廠煙支產品的質量保障提供有力的支撐。