基于AMESim的破碎站輸送帶液壓平衡回路的研究

李維華

(泉州領泰科技有限公司,福建 泉州 362101)

0 前言

礦山破碎站廣泛用于砂石骨料加工、建筑垃圾回收以及尾礦治理等領域,集破碎、篩分、輸送等工藝于一體。破碎站輸送帶用于上料、轉運以及輸送分選后的物料。為同時滿足道路運輸的尺寸和破碎站輸送長度要求,破碎站輸送帶一般設計為可折疊結構,通過液壓平衡回路控制。平衡回路廣泛應用于工程液壓中,主要起負載保持、平衡反向負載、抗沖擊等作用。

某型破碎站輸送帶在調試過程中出現了比較明顯的抖動爬行現象,該文針對這一問題,對破碎站輸送帶液壓平衡回路進行研究,分析造成油缸振動爬行現象的原因,并提出相應的改進措施,同時也為減輕其他平衡回路振動現象提供一種參考。

1 輸送帶液壓油缸抖動爬行故障主要影響因數

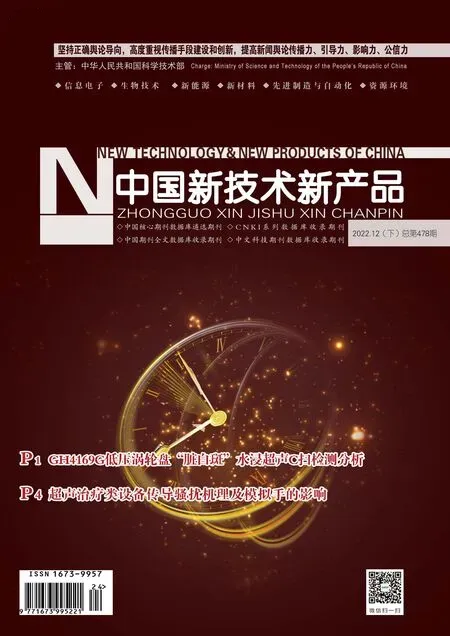

破碎站輸送帶的液壓平衡回路液壓原理圖如圖1所示。平衡閥在油缸不動作時起負載保持作用,防止輸送帶因自重下落;油缸上升動作時平衡閥旁通單向閥開啟,壓力油進入油缸有桿腔;油缸下落動作時平衡閥產生節流背壓作用,抗衡負載保證油缸平穩下降,減少振動與沖擊。對該型破碎站輸送帶液壓平衡回路系統進行詳細檢查發現:回油過濾器回油口未處于油箱液面以下,回油時容易產生大量氣泡。通過延長回油過濾器回油口至油箱液面以下后,輸送帶折疊過程振動爬行現象有所改善,但該現象依舊明顯。因此初步分析故障的可能影響因素為平衡閥和系統油液含氣量。下文將對上述兩種影響因素進行分析研究,并提出相應改進措施。

圖1 輸送帶的液壓平衡回路

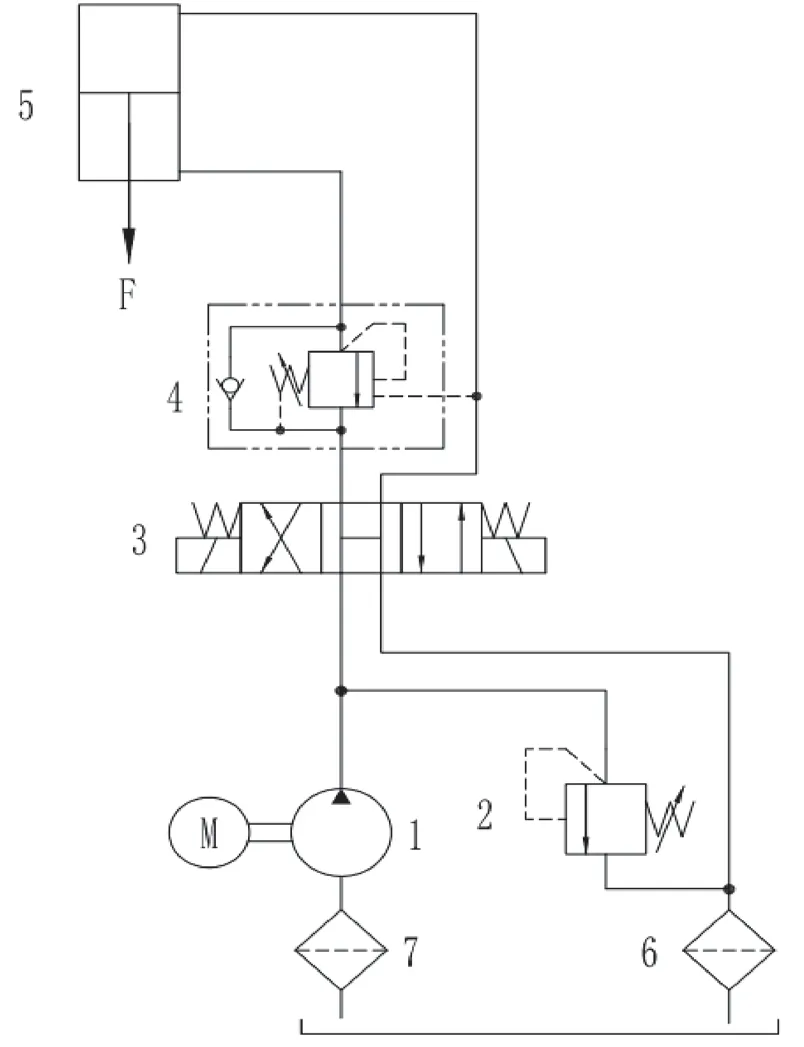

平衡閥作為輸送機液壓平衡回路的核心部件,其性能好壞直接決定了系統的穩定性。經核算回路上選用的平衡閥壓差-流量曲線以及先導開啟比均滿足設計要求。工作時平衡閥主閥芯受力分析如圖2所示。

圖2 平衡閥結構圖

平衡閥主閥芯受力方程如公式(1)所示。

式中:Fg為先導油作用在主閥芯上的力;Ff為負載作用在主閥芯上的力;Fk為彈簧作用在主閥芯上的力;Ft為彈簧腔回油背壓作用在主閥芯上的力。

Fk彈簧作用力根據油缸負載進行設定,Ff負載作用力由負載決定,兩者作為固有因素影響閥芯動態性能。Ft彈簧腔回油箱背壓小,對主閥芯動態影響忽略不計。因此對液壓回路設計者而言,僅剩Fg先導油作用力作為可控制的可變因素影響平衡閥芯動態性能,下文將通過改變先導油阻尼來研究平衡閥動態響應狀態對油缸運動的影響。

液壓油的彈性模量值容易受含氣量因素影響,當油液中含氣量變大時,其彈性模量值顯著變小。液壓回路回油過濾器回油口未沒入油箱液面以下,容易將氣泡混入油液中,系統的穩定性也將受到嚴重影響。

2 基于AMESim平衡閥建模和平衡回路仿真分析

2.1 基于AMESim平衡閥建模

在如圖2所示的平衡閥結構中,壓力油從②口進時推動閥座3克服單向閥彈簧1向左運動,流入油口①。壓力油從①口進時推動閥芯4克服平衡閥壓力調定彈簧5向右運動,流入油口②。當先導油口③壓力油足夠推動閥芯4克服平衡閥壓力調定彈簧5向右運動時,油液可從油口①流到油口②。

AMESim為機械、流體動力和控制系統提供了一個完善、優越的仿真環境及最靈活的解決方案,使用戶能夠借助其友好的面向實際應用的方案來研究任何元件或回路的動力學特性[1]。根據平衡閥的實際結構、尺寸等物理參數,基于AMESim軟件中的HCD庫、液壓元件庫,如圖3(a)所示搭建平衡閥仿真模型及其測試回路。將測試回路仿真結果與平衡閥樣本曲線進行擬合對比,如圖3(b)所示。建模仿真結果與廠家樣本提供的流量曲線接近,表明本次平衡閥AMESim建模參數合理。

圖3 平衡閥仿真模型測試回路及其流量曲線擬合

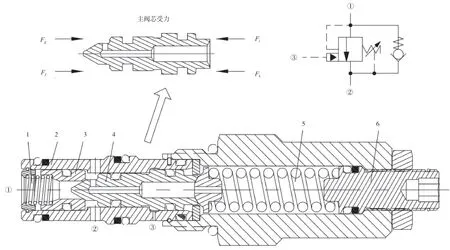

2.2 基于AMESim平衡回路仿真分析

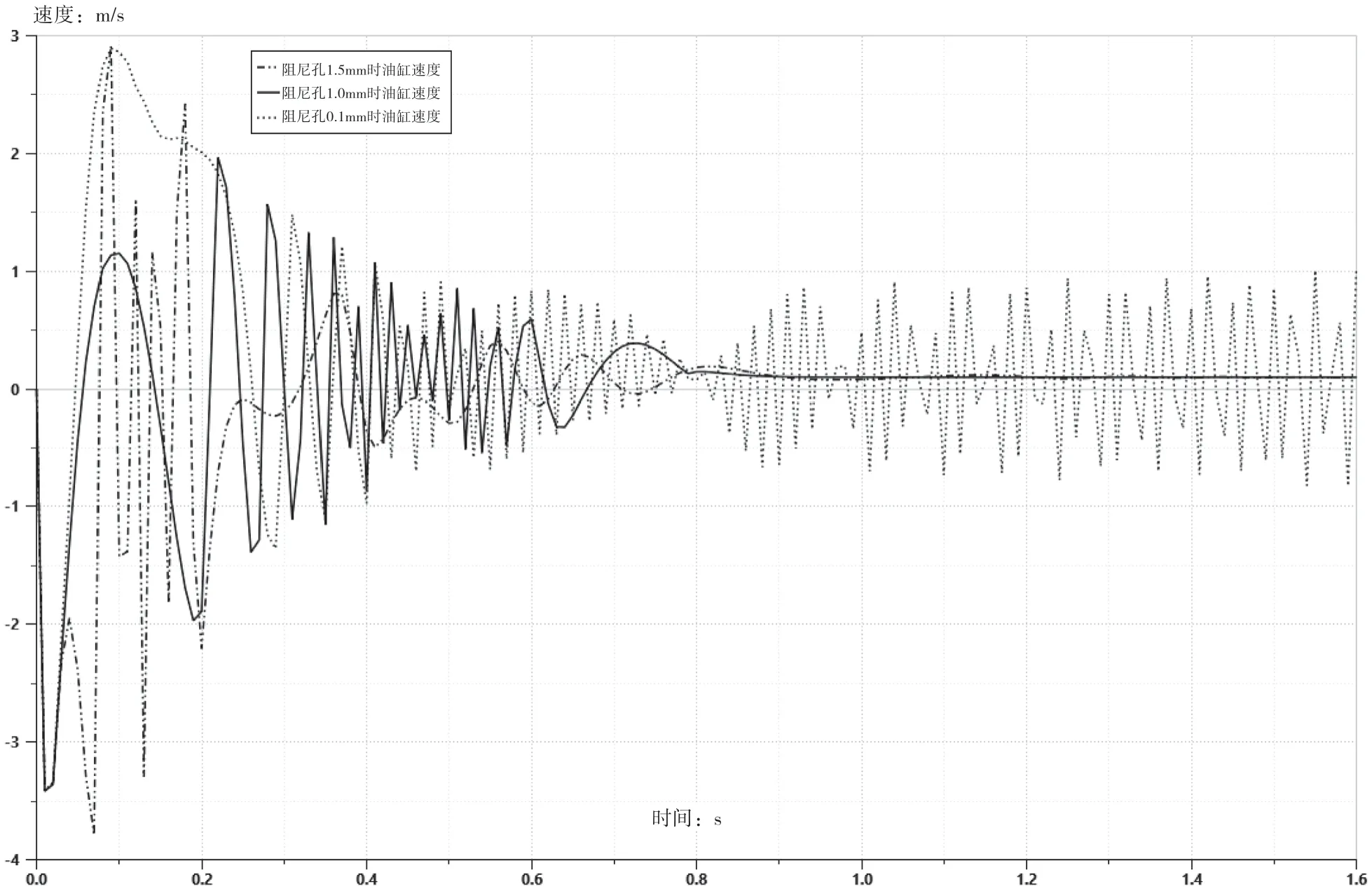

基于AMESim軟件對輸送帶的液壓平衡回路進行建模,如圖4所示。平衡閥先導油路阻尼孔原設計直徑為1.5mm。將圖4阻尼孔直徑分別設置為1.5mm、1.0mm和0.1mm進行仿真研究,結果如圖5所示。油缸初期運動速度在選擇三種不同直徑阻尼孔的情形下均出現較大波動,其中1.5mm和0.1mm阻尼產生的油缸速度初期波動明顯比1mm阻尼大,但1.0mm和0.1mm阻尼孔大約都在0.8s以后使油缸運動速度穩定在0.2m/s。

圖4 輸送帶的液壓平衡回路建模

分析圖5的仿真結果:1)油缸初期運動速度產生的波動源于油泵供油流量從零階躍到工作流量產生的沖擊。2)當選較大直徑阻尼孔時,先導油壓響應快平衡閥開啟迅速,油缸在負載的作用下快速下降。此時油缸無桿腔出現一定的吸空,先導壓力也隨之快速下降,平衡閥快速閉合造成油缸迅速停止。如此往復,平衡閥啟、閉頻繁導致油缸速度難以穩定下來,并且使油缸初期速度波動更明顯。3)相反地,選擇較小直徑阻尼孔時,先導油壓建立慢平衡閥啟動時開啟滯后,導致油缸無桿腔充油量大,油缸初期速度較大,但較小的平衡閥啟、閉頻率可使油缸速度迅速平穩下來。

圖5 阻尼孔對油缸運動速度影響

因此原機型的輸送帶平衡回路正是使用了過大的阻尼,才導致出現較大的振動爬行現象。以上的仿真結果表明,在負載、平衡閥彈簧力兩因素已確定的情況下,通過調小液壓系統中平衡閥先導阻尼直徑大小,可有效抑制油缸振動爬行現象。但阻尼孔也不是越小越好,過小的阻尼孔容易引起油缸啟動速度的較大波動。根據原機型平衡回路負載情況和平衡閥特性,使用1.0mm直徑的先導阻尼孔較為合適,既能快速穩定油缸運動速度,又能減少油缸啟動時速度的波動幅度。原機型輸送帶平衡回路通過改用1.0mm平衡閥阻尼孔后,現場調試發現油缸振動爬行現象得到明了顯改善。

3 基于AMESim油液含氣量建模和分析

在液壓系統中,液壓油體積彈性模量是一個非常重要的物理參數,在液壓系統和液壓元件的動態研究中,其會直接影響液壓元件和液壓系統的固有頻率和阻尼比,進而影響穩定性和動態品質。同時,液壓油的體積彈性模量是影響液壓統動態分析、建模與仿真正確性的主要參數之一[2]。一般液壓油的體積彈性模量為1.4GPa~1.8GPa。如果液壓油混入空氣時,其可壓縮性將顯著增加。油液的含氣量會影響有效體積彈性模量的值,而有效體積彈性模量的值又會影響液壓缸的剛度[3]。油液的彈性模量如公式(2)所示。

式中:Δp為壓力變化值;ΔV為體積化值;V為總體積。當油液中含有氣泡時彈性模量如公式(3)所示。

式中:β—含氣泡油液彈性模量;β1—純油液彈性模量;β2—空氣彈性模量;V1—純油液體積;V2—空氣體積。

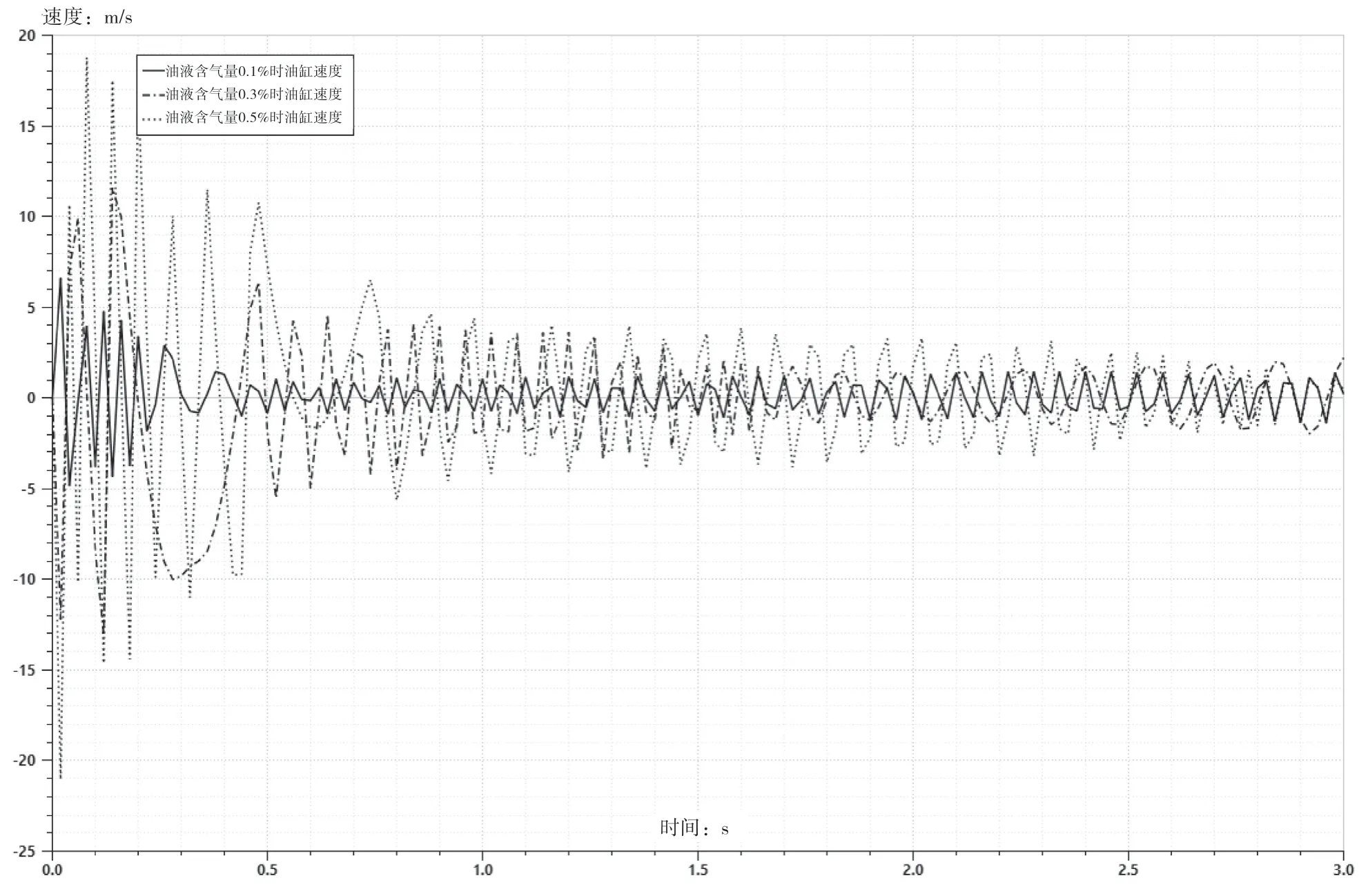

氣泡彈性模量β2約為1.4×105Pa[4],氣泡含量分別為0.1%、0.3%和0.5%時按公式(3)估算出含氣油液彈性模量分別為0.13GPa、0.045GPa和0.028GPa。

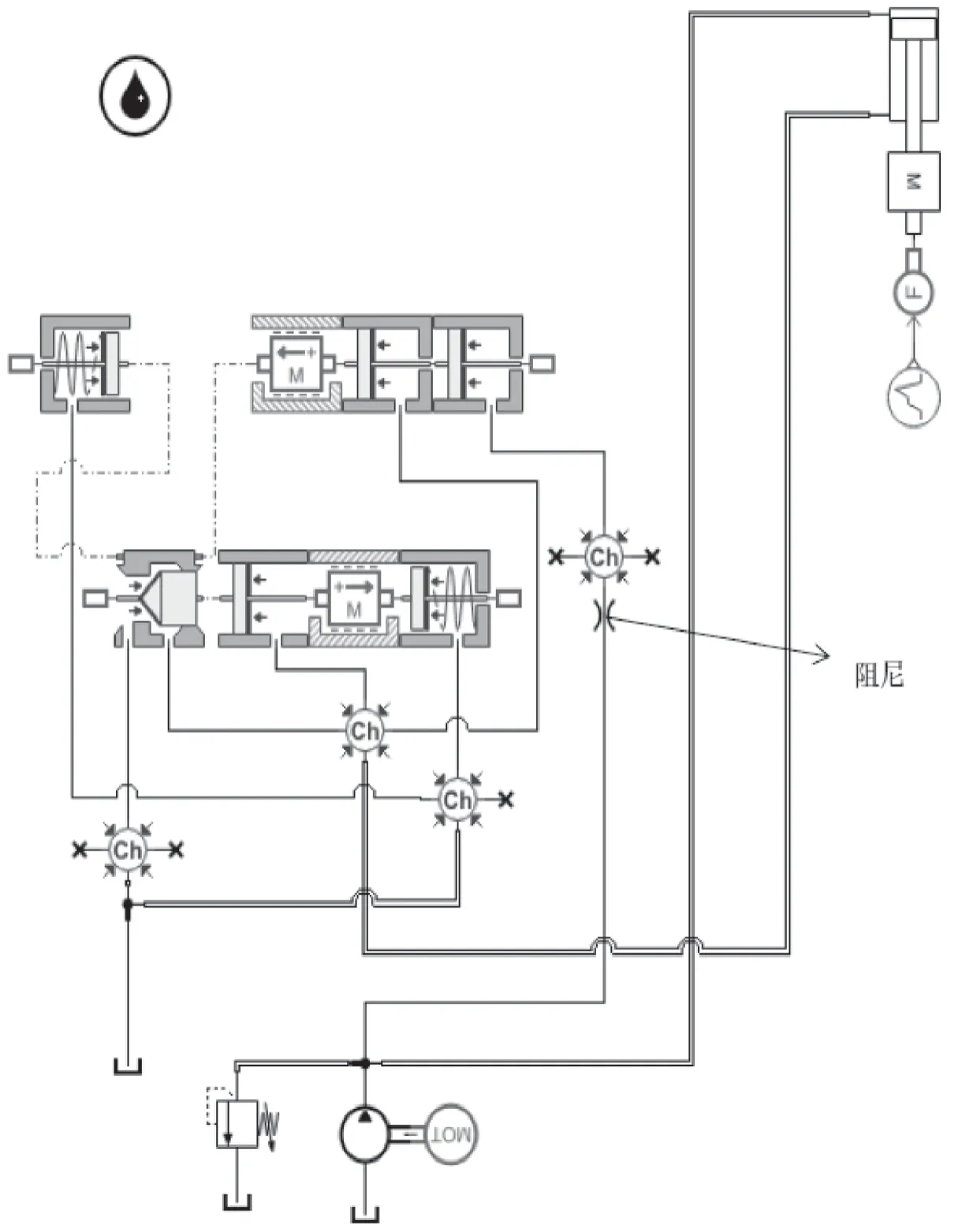

為確定液壓油含氣量對系統穩定性的影響,通過AMESim軟件分別對含氣量0.1%、0.3%和0.5%進行仿真分析,結果如圖6所示。三種含氣量狀態穩定后油缸平均速度為0.2m/s,含氣量分別為時0.1%、0.3%和0.5%時,油缸速度上、下振幅分別約為1.9m/s、3m/s和7.5m/s。

圖6的仿真結果表明液壓油含氣量越大,油缸的運動速度波動越大,系統穩定性越差。因此在設計液壓系統時應盡量避免空氣混入系統中,例如回油口應沒入油箱液面以下,加強吸油口的氣密性。原系統通過延長回油過濾器回油口至油箱液面以下后,油缸振動爬行現象有明顯改善。

圖6 液壓油不同含氣量油缸運動速度

4 結論

該文通過平衡閥主閥芯的受力分析,確定可變因素,并基于AMESim分析平衡閥不同先導阻尼直徑對輸送帶液壓平衡回路穩定性的影響。結果表明較小的阻尼直徑可有效提高系統穩定性,但當阻尼直徑減少到一定值后再減小,阻尼直徑對系統穩定性不再有更大的提升,且過小的阻尼孔會導致油缸啟動速度波動較大。

通過氣泡油液彈性模量公式估算混入不同含量氣泡液壓油的彈性模量,并基于AMESim直觀地分析展示了含氣泡油液對系統穩定性的影響。仿真分析表明液壓油混入越多的氣泡,越不利于系統的穩定。

經過以上分析,該文對原輸送帶液壓平衡回路的改進措施為適當調小平衡閥先導阻尼直徑;回油過濾器回油口沒入油箱液位以下,減少氣泡混入。經實際驗證,原系統通過上述兩種措施改進后,油缸振動爬行現象基本消失。