激光超聲的鋁板缺陷可視化檢測(cè)方法

董曉虎, 程繩, 范楊, 辛巍, 范煒亮, 夏慧

(1.國(guó)網(wǎng)湖北省電力有限公司檢修公司, 武漢 430050; 2.北京化工大學(xué)機(jī)電工程學(xué)院, 北京 100029; 3.中國(guó)科學(xué)院電工研究所, 北京 100190; 4.中國(guó)科學(xué)院大學(xué)電子電氣與通信工程學(xué)院, 北京 100190)

隨著社會(huì)的發(fā)展和進(jìn)步,金屬材料的使用從航空、航天到火車(chē)鋼軌、汽車(chē)制造等領(lǐng)域越來(lái)越廣泛,對(duì)金屬材料加工的零部件的精度要求也越來(lái)越高,同時(shí)使用過(guò)程中零部件的細(xì)小磨損也會(huì)造成一定的經(jīng)濟(jì)損失甚至危害人身安全,因此對(duì)金屬材料加工及使用過(guò)程中的高精度檢測(cè)意義重大。激光超聲技術(shù)是一種新型無(wú)損檢測(cè)技術(shù),脈沖激光照射在物體上會(huì)在熱彈性機(jī)制或燒蝕機(jī)制下產(chǎn)生不同種模態(tài)的超聲波(表面波、橫波、縱波等)[1]。工程機(jī)械中零部件的厚度通常遠(yuǎn)大于激光激勵(lì)出超聲波的中心波長(zhǎng),這種情況下主要激發(fā)出瑞利波[2],聲表面波對(duì)于表面裂紋具有良好的識(shí)別性,可以探查到微米級(jí)別的缺陷[3-4]。瑞利波與物體的表面缺陷發(fā)生作用后會(huì)產(chǎn)生反射回波和透射波,通過(guò)對(duì)波形的幅值、頻譜分析可以反演出缺陷的位置和大小[5]。現(xiàn)以鋁板缺陷為研究對(duì)象,采用激光超聲激勵(lì)檢測(cè)技術(shù)研究缺陷定量化重建方法,目前對(duì)于金屬薄板內(nèi)存在的缺陷,激光超聲檢測(cè)方法主要有脈沖回波法和投射法[6-7]。

激光超聲可視化技術(shù)利用聲學(xué)換能器、超聲波信號(hào)采集與處理系統(tǒng)將超聲波信號(hào)進(jìn)行可視化處理,還原了超聲波在物體內(nèi)的傳播過(guò)程,經(jīng)過(guò)超聲波C掃描成像可以直觀地體現(xiàn)出構(gòu)件缺陷的形狀和大小[8-10]。在進(jìn)行可視化成像的過(guò)程中,需要對(duì)實(shí)驗(yàn)采集到的原始信號(hào)進(jìn)行處理以去除環(huán)境噪聲以及傳播路徑中非缺陷信號(hào)的干擾。為了提升圖像的清晰度達(dá)到缺陷識(shí)別的目的,通常采用小波閾值降噪[11]等方法處理超聲回波信號(hào),有效地提升圖像質(zhì)量。

可視化檢測(cè)是激光超聲檢測(cè)的一個(gè)方向,Yashiro等[12]提出了超聲波同期差分法提高了缺陷的可視化效果,體現(xiàn)了鋼板中橫波和縱波的傳播以及狹縫引起的散射波。詹超等[13]對(duì)超聲縱波聲束入射到厚壁管內(nèi)壁的爬波進(jìn)行可視化分析,觀察到超聲橫波與縱波在管內(nèi)壁上的模態(tài)轉(zhuǎn)換。朱洪玲等[14]采用局部統(tǒng)計(jì)濾波處理降噪,使用拉普拉斯二階微分算子進(jìn)行圖像增強(qiáng),提升了可視化成像的質(zhì)量。上述學(xué)者的研究有效地提升了超聲回波信號(hào)的信噪比,抑制了入射直達(dá)波對(duì)缺陷反射回波的干擾,在進(jìn)行可視化成像時(shí)通過(guò)觀察不同時(shí)刻的超聲波波場(chǎng)來(lái)分析缺陷的位置和大小,但并沒(méi)有得出缺陷的具體尺寸。為實(shí)現(xiàn)鋁板缺陷的定量化識(shí)別,通過(guò)對(duì)激光超聲的可視化與定量化檢測(cè)相結(jié)合,現(xiàn)采用最大振幅值超聲波C掃描成像方法對(duì)鋁板缺陷進(jìn)行檢測(cè)并成像,并通過(guò)濾波、差分的數(shù)據(jù)處理方法對(duì)圖像進(jìn)行二次處理,得到的缺陷圖像能夠較好地反映缺陷的形狀和大小。

1 激光超聲可視化成像原理

1.1 激光超聲的波場(chǎng)測(cè)量原理

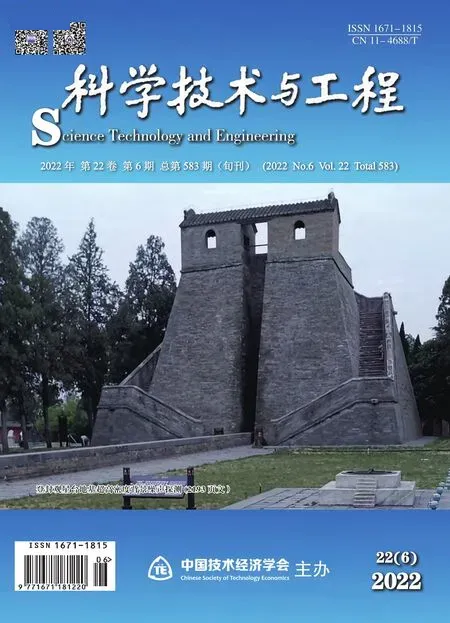

激光超聲可視化檢測(cè)系統(tǒng)采用激光掃描激勵(lì)方式來(lái)獲取被測(cè)物體結(jié)構(gòu)中的超聲波聲場(chǎng)信息,波場(chǎng)測(cè)量的原理依據(jù)是聲學(xué)互易定理[15]。如圖1所示,脈沖激光垂直照射在物體表面A點(diǎn),在熱彈性機(jī)制下激發(fā)出超聲波,在位置B固定的超聲換能器接收超聲波的響應(yīng)信號(hào),此信號(hào)與在B位置激勵(lì),在A處接收的響應(yīng)信號(hào)是相同的。由于激光在被測(cè)物體上產(chǎn)生超聲波的時(shí)刻與壓電探頭采集響應(yīng)信號(hào)的時(shí)刻一致,因此通過(guò)掃描激勵(lì)法采集信號(hào)的過(guò)程可以等效為在檢測(cè)區(qū)域內(nèi)布置了大量的傳感器,同時(shí)接收多點(diǎn)的超聲波響應(yīng)信號(hào)。在掃查區(qū)域獲取的超聲波時(shí)域信號(hào)內(nèi)包含了采集點(diǎn)的空間坐標(biāo)和時(shí)間坐標(biāo),掃查區(qū)域?yàn)槎S幾何平面,與對(duì)應(yīng)的時(shí)間軸構(gòu)成三維數(shù)組記錄了超聲波在該區(qū)域內(nèi)傳播的波場(chǎng)數(shù)據(jù)[16]。

截取不同時(shí)刻的數(shù)據(jù)即可得到檢測(cè)區(qū)域內(nèi)對(duì)應(yīng)時(shí)間點(diǎn)的超聲波傳播圖像,實(shí)現(xiàn)波場(chǎng)的可視化,對(duì)不同時(shí)刻的超聲波波場(chǎng)圖進(jìn)行分析可以探究超聲波的傳播規(guī)律以及與物體內(nèi)部結(jié)構(gòu)的相互作用。

圖1 超聲波波場(chǎng)可視化檢測(cè)原理[17]Fig.1 Principle of ultrasonic wave visualization detection[17]

1.2 激光超聲無(wú)損檢測(cè)系統(tǒng)

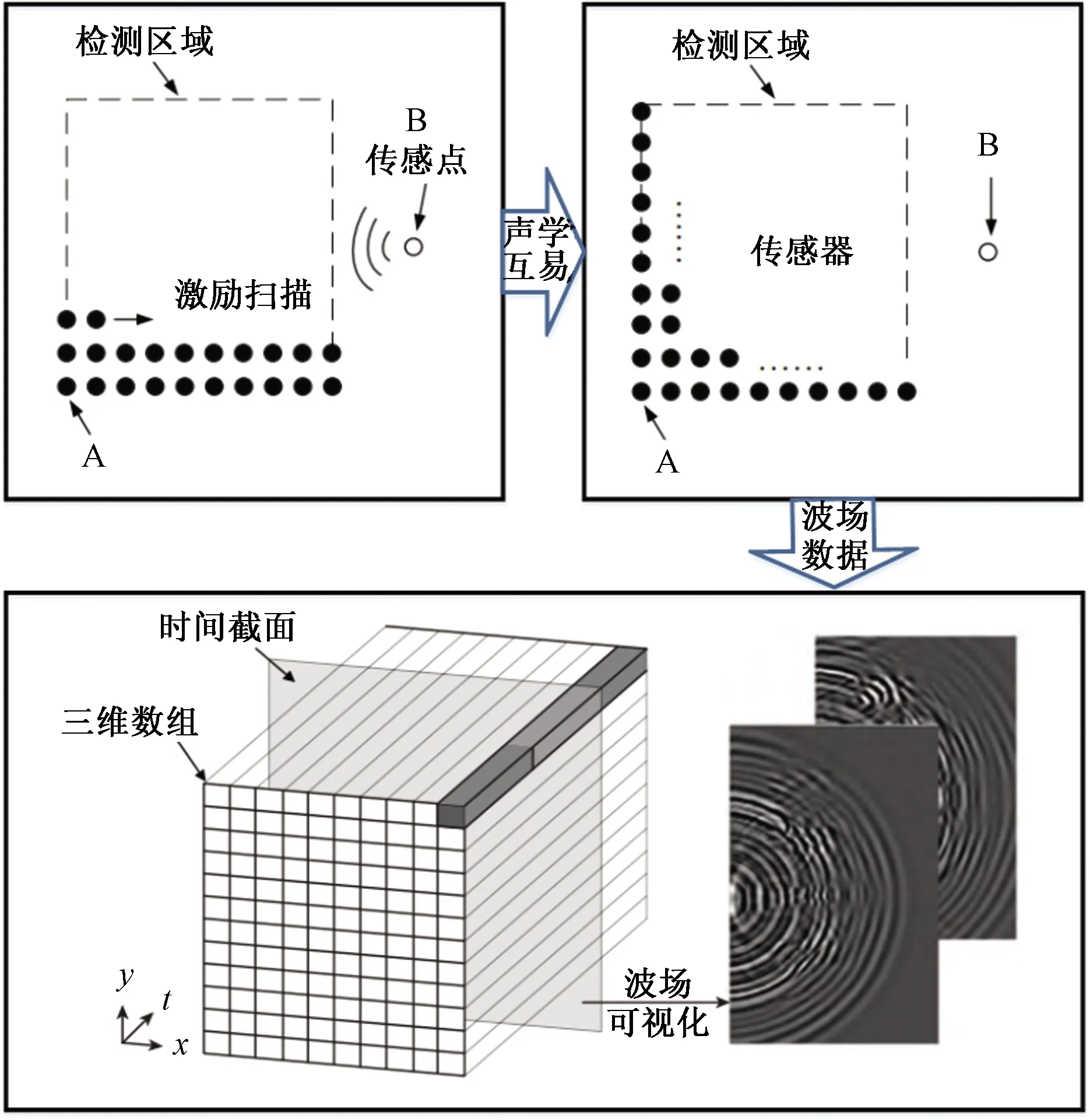

激光超聲無(wú)損檢測(cè)系統(tǒng)由激勵(lì)模塊、控制模塊和傳感模塊組成,其檢測(cè)原理如圖2所示。激勵(lì)單元中采用美國(guó)Photonics Industries公司生產(chǎn)的調(diào)Q固態(tài)Nd:YLF激光器產(chǎn)生1 053 nm、脈寬30 ns,單脈沖能量1.8 mJ的激光。利用計(jì)算機(jī)同步控制激光和電動(dòng)掃描鏡的偏轉(zhuǎn)角度,使激光束聚焦到待測(cè)物體的掃描區(qū)域,超聲換能器實(shí)現(xiàn)超聲波數(shù)據(jù)的測(cè)量。

圖2 激光超聲檢測(cè)系統(tǒng)Fig.2 Laser ultrasonic detection system

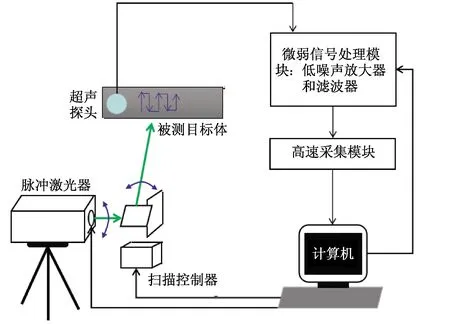

圖3 帶有矩形凹槽缺陷的鋁板試樣Fig.3 Aluminum plate sample with rectangular groove defect

2 激光超聲檢測(cè)實(shí)驗(yàn)

采用圖2所示的激光超聲檢測(cè)系統(tǒng),對(duì)表面帶有矩形凹槽缺陷的6061鋁平板進(jìn)行激光超聲檢測(cè)實(shí)驗(yàn),試樣及缺陷的尺寸如圖3所示,鋁板制件的尺寸為150 mm×90 mm×10 mm,表面缺陷的尺寸為5 mm×30 mm×2 mm。設(shè)置激光器與被測(cè)物體間的距離為0.45 m,掃查框區(qū)域的尺寸為25.2 mm×38.4 mm,激勵(lì)點(diǎn)數(shù)為127×193=24 511個(gè),激光激勵(lì)點(diǎn)之間的間距為0.2 mm,激光器和超聲換能器檢測(cè)時(shí)位于缺陷的背面檢測(cè)。

激光超聲波場(chǎng)傳播圖像的質(zhì)量受到多種因素的影響,掃查區(qū)域內(nèi)激勵(lì)點(diǎn)的空間分辨率、接收點(diǎn)探頭的放置方式、超聲換能器的中心頻率都能影響到成像質(zhì)量。

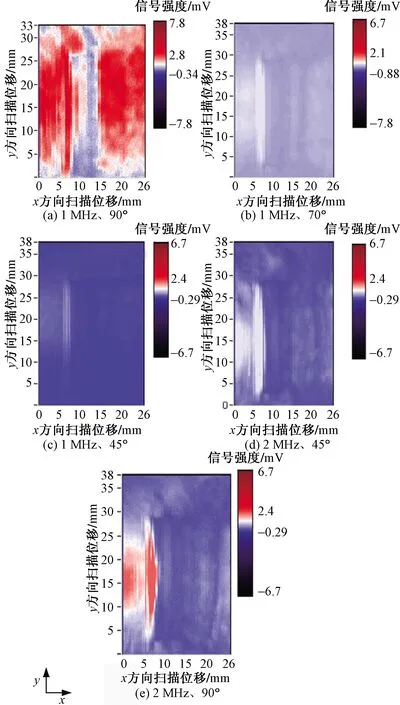

為了研究檢測(cè)缺陷的最佳方式,選用中心頻率分別為1 MHz和2 MHz的與探頭完全耦合的楔塊角度分別為45°、70°和90°的超聲探頭作為接收裝置,采集到的數(shù)據(jù)通過(guò)提取最大振幅值進(jìn)行超聲波C掃描成像,得到的超聲波最大振幅C掃圖像如圖4所示。從圖4中可以看出,在楔塊角度相同的情況下,采用中心頻率2 MHz超聲探頭重建的C掃描圖像質(zhì)量?jī)?yōu)于中心頻率1 MHz超聲探頭重建的圖像,超聲探頭頻率越高,圖像分辨率越好,如圖4(d)所示。在相同中心頻率下,當(dāng)楔塊角度不同時(shí),如圖4(d)和圖4(e)所示, 45°楔塊對(duì)內(nèi)部缺陷重建的圖像更清晰,而中心頻率2 MHz 90°探頭對(duì)表面缺陷的檢測(cè)效果更好;但是如圖4(a)和圖4(e)所示,90°楔塊耦合的超聲探頭直達(dá)波的影響也最嚴(yán)重。

探測(cè)物體內(nèi)部結(jié)構(gòu)信息主要依靠超聲波縱波,選用中心頻率2MHz楔塊角度為45°的超聲探頭作為接收裝置,得到不同時(shí)刻的超聲波傳播圖像如圖5所示,在實(shí)驗(yàn)開(kāi)始后24.89 μs時(shí)截取的超聲波圖像中可以大致觀察到矩形缺陷。

圖4 不同探頭采集數(shù)據(jù)的超聲波C掃描圖像Fig.4 C scan of ultrasonic data collected with different probes

圖5 不同時(shí)刻的超聲波傳播圖像Fig.5 Ultrasonic propagation images at different moments

3 激光超聲的圖像處理

3.1 信號(hào)背景噪聲濾除

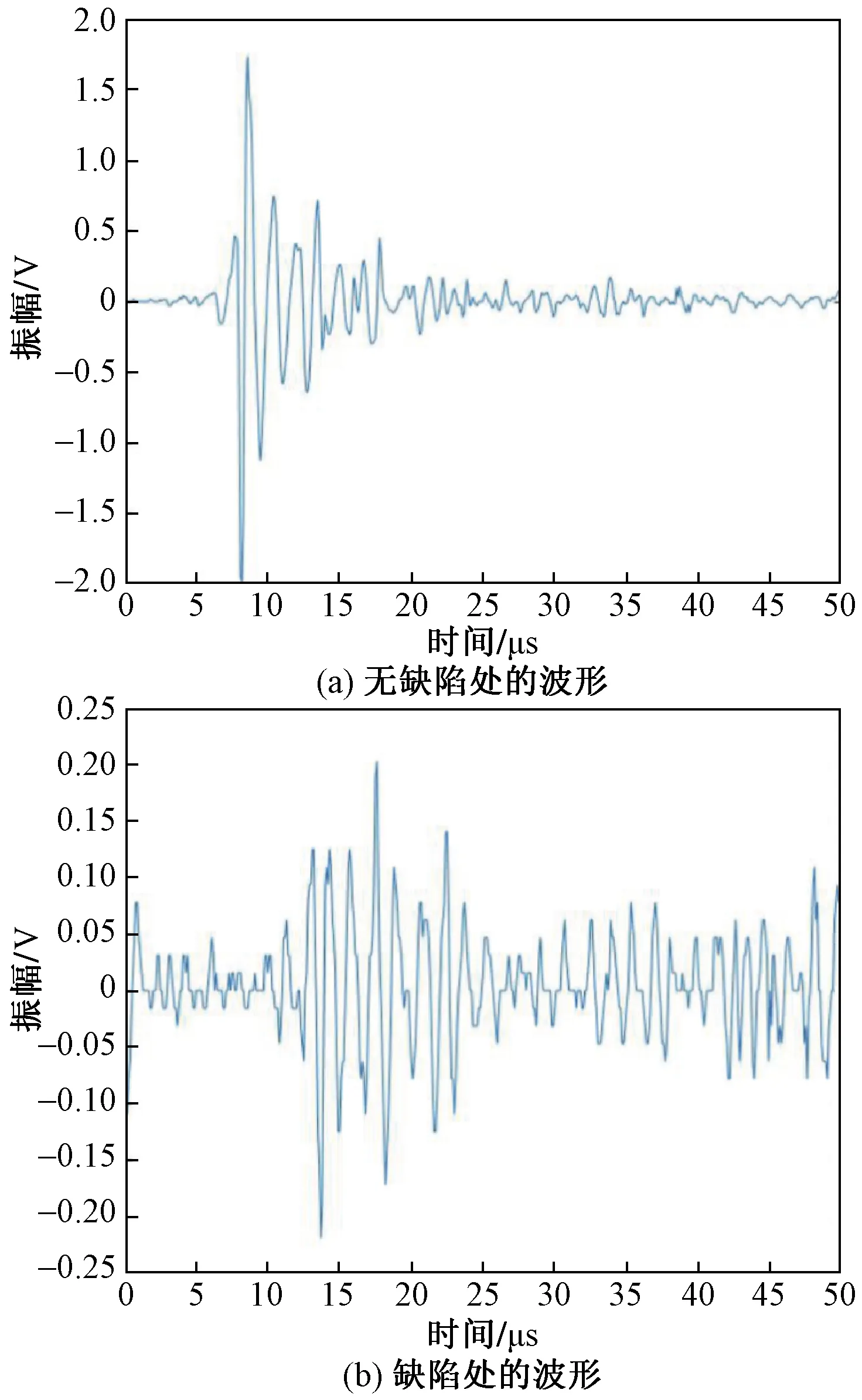

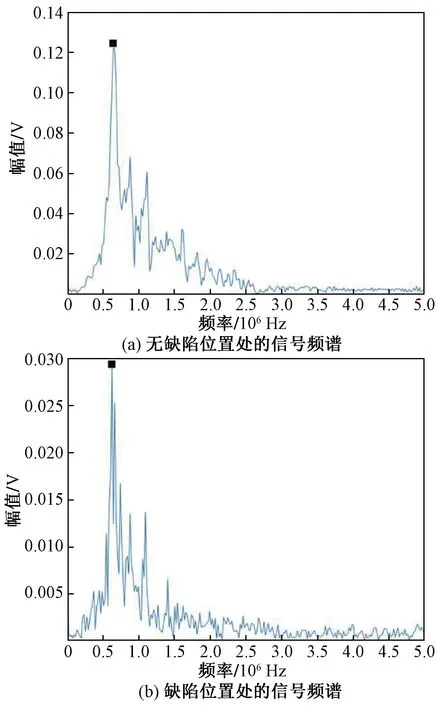

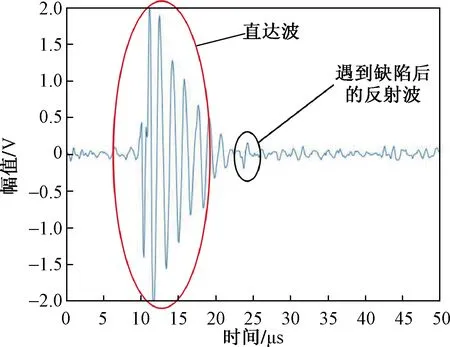

綜合觀察圖4和圖5可知,使用采集到的原始信號(hào)直接進(jìn)行超聲波C掃描成像得到的圖像較為模糊,缺陷的輪廓不清晰,不能對(duì)缺陷尺寸進(jìn)行定量檢測(cè)。為了增強(qiáng)圖像的清晰度,提升缺陷的識(shí)別能力,首先應(yīng)該提高接收信號(hào)的信噪比,如圖6所示分別提取缺陷位置和無(wú)缺陷位置處激勵(lì)后采集到的超聲波信號(hào)。由圖6(a)可知,激光垂直照射在鋁板上產(chǎn)生正負(fù)雙極性的入射表面波信號(hào),其產(chǎn)生的最大聲壓幅值約為1.73V。對(duì)時(shí)域信號(hào)波形進(jìn)行傅里葉變換得到超聲波信號(hào)的頻譜如圖7所示,通過(guò)頻域分析得出有效信號(hào)的主頻率在0.5~1 MHz,采用帶通濾波器對(duì)采集的超聲信號(hào)進(jìn)行濾波處理,將濾波處理后的信號(hào)再次成像與原始信號(hào)直接成像的結(jié)果進(jìn)行對(duì)比,如圖8所示濾波后缺陷區(qū)域內(nèi)的散斑噪聲得到抑制,圖像質(zhì)量有所提升。

圖6 不同位置激勵(lì)得到的超聲波時(shí)域信號(hào)Fig.6 Ultrasonic time domain signals generated by excitation at different positions

圖7 不同位置激勵(lì)得到的超聲波頻域信號(hào)Fig.7 Frequency domain signals of ultrasonic excitation at different positions

圖8 濾波處理前后的成像對(duì)比Fig.8 Imaging comparison before and after filtering

3.2 差分處理算法

經(jīng)過(guò)濾波處理后雖然圖像質(zhì)量有所提高,但是仍不能準(zhǔn)確地分辨出缺陷的輪廓和尺寸,需要進(jìn)一步的圖像增強(qiáng)來(lái)提升缺陷區(qū)域與其他區(qū)域的對(duì)比度。檢測(cè)過(guò)程中入射表面波對(duì)反射回波的干擾是影響成像質(zhì)量的主要原因,如圖9所示,當(dāng)激勵(lì)點(diǎn)位于缺陷和接收點(diǎn)中間的位置時(shí),一部分表面波不經(jīng)過(guò)缺陷而直接到達(dá)接收端的超聲探頭,導(dǎo)致超聲探頭接收到直達(dá)波的信號(hào)幅值遠(yuǎn)遠(yuǎn)大于缺陷反射的回波信號(hào)幅值,這將導(dǎo)致使用最大振幅值超聲波C掃描成像時(shí),采集到的最大振幅是直達(dá)波的幅值,并不能真正反映缺陷信息,直接成像會(huì)導(dǎo)致在靠近超聲探頭檢測(cè)端的一側(cè)出現(xiàn)聲壓幅值很大的反常區(qū)域,如圖5(d)和圖5(e)所示。為了獲取有效的反射回波最大振幅,避免直達(dá)波的干擾,運(yùn)用差分成像的方法對(duì)最大振幅值算法進(jìn)行優(yōu)化。

在相同的實(shí)驗(yàn)工況下,分別對(duì)有缺陷的鋁板和無(wú)缺陷的鋁板進(jìn)行激光超聲掃描,用最大振幅值算法提取掃描區(qū)域內(nèi)各點(diǎn)信號(hào)的聲壓幅值,得到兩個(gè)掃描區(qū)間相同的矩陣A和B,將兩個(gè)矩陣做差,則

M=B-A

(1)

式(1)中:A為無(wú)缺陷鋁板的數(shù)據(jù)矩陣;B為有缺陷鋁板的數(shù)據(jù)矩陣。

激光在無(wú)缺陷鋁板上只激勵(lì)出入射表面波,不產(chǎn)生缺陷反射回波,因此將兩次實(shí)驗(yàn)數(shù)據(jù)差分后可消除入射直達(dá)波的干擾,突出反射回波對(duì)缺陷分辨能力。掃描區(qū)域內(nèi)各激勵(lì)點(diǎn)與接收點(diǎn)的距離不同,激勵(lì)點(diǎn)位于靠近接收端時(shí),超聲換能器轉(zhuǎn)化的信號(hào)較強(qiáng),激勵(lì)點(diǎn)遠(yuǎn)離接收端時(shí),接收到的信號(hào)變?nèi)酢榱讼暡▊鞑ミ^(guò)程中聲能損耗造成的影響,將超聲探頭置于掃描區(qū)域另一側(cè)等距離位置處再對(duì)有缺陷和無(wú)缺陷的兩塊鋁板各進(jìn)行一次相同掃描區(qū)間的檢測(cè),同理,得到數(shù)據(jù)矩陣C和D,將兩個(gè)矩陣做差,則

N=D-C

(2)

式(2)中:C為無(wú)缺陷鋁板的數(shù)據(jù);D為有缺陷鋁板的數(shù)據(jù)。

將M和N的數(shù)據(jù)求平均值,即

(3)

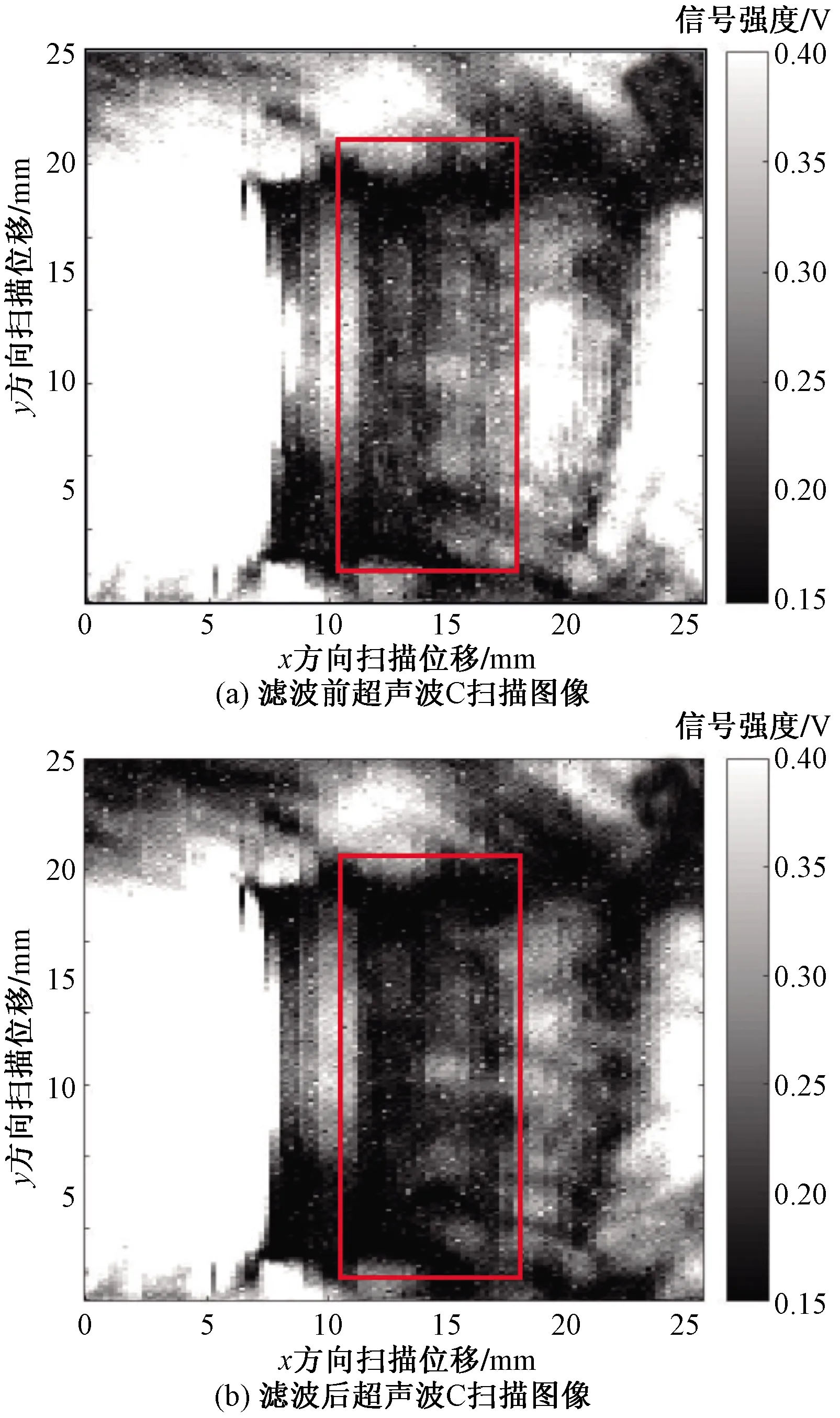

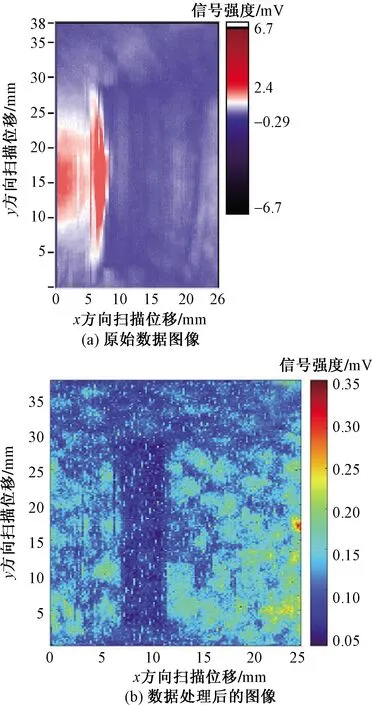

用矩陣Q的數(shù)據(jù)進(jìn)行二次成像,二次成像與原始數(shù)據(jù)直接成像的結(jié)果對(duì)比如圖10所示,從圖10(a)和圖10(b)可以明顯看出,經(jīng)過(guò)濾波和差分處理后缺陷輪廓可以清晰地分辨。

圖9 激勵(lì)點(diǎn)靠近接收端處采集到的超聲信號(hào)Fig.9 Ultrasonic signal near the receiving point

4 激光超聲缺陷檢測(cè)精度評(píng)估

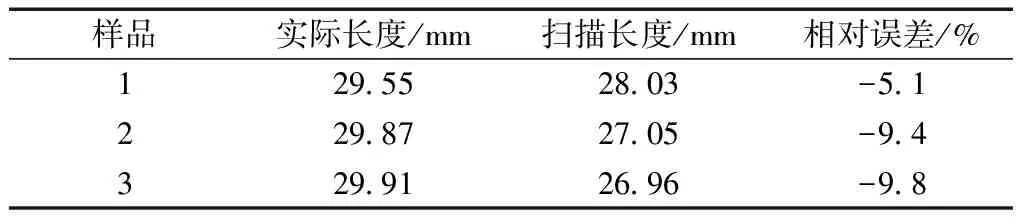

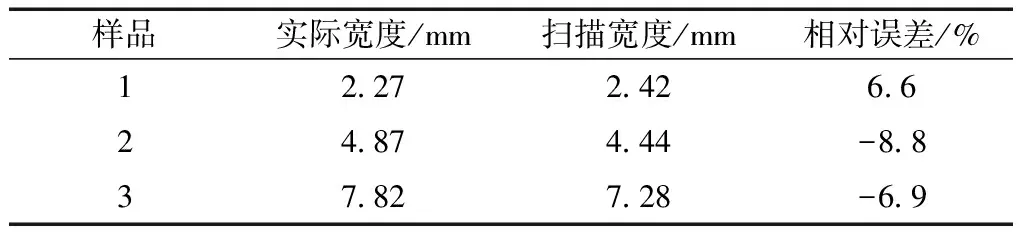

為了探究可視化圖像對(duì)于缺陷的識(shí)別精度,實(shí)現(xiàn)對(duì)缺陷尺寸的定量化檢測(cè),選取表面含有不同矩形凹槽缺陷的鋁板進(jìn)行激光超聲掃描,對(duì)掃描后的數(shù)據(jù)利用濾波和差分處理后成像,鋁板的規(guī)格和上述實(shí)驗(yàn)中所用樣品相同,均為150 mm×90 mm×10 mm,矩形缺陷的長(zhǎng)度、深度相同,但在寬度上具有明顯差異,超聲波C掃描圖像比較清晰地反映了缺陷的輪廓,用游標(biāo)卡尺量出樣品中的實(shí)際尺寸,與成像得到的結(jié)果進(jìn)行對(duì)比并計(jì)算誤差。處理后圖像中測(cè)得的缺陷長(zhǎng)度與實(shí)際樣品長(zhǎng)度的對(duì)比如表1所示,缺陷寬度與實(shí)際樣品寬度的對(duì)比如表2所示。

從表1和表2中可以看出,激光超聲得到的缺陷長(zhǎng)度和寬度尺寸與實(shí)際尺寸接近,誤差基本在10%以?xún)?nèi),表2中測(cè)得的寬度信息比表1中長(zhǎng)度信息更為精確,這與實(shí)驗(yàn)中探頭的擺放方向相關(guān),檢測(cè)過(guò)程中接收探頭位于寬度方向放置,因此對(duì)寬度尺寸的分辨更準(zhǔn)確,檢測(cè)精度能達(dá)到0.5 mm。實(shí)驗(yàn)結(jié)果表明經(jīng)過(guò)二次處理的圖像能夠?qū)崿F(xiàn)對(duì)金屬缺陷的可視化、定量化檢測(cè)。

圖10 成像質(zhì)量對(duì)比Fig.10 Image quality comparison

表1 鋁板樣品中的缺陷長(zhǎng)度數(shù)據(jù)對(duì)比Table 1 Comparison of defect length data in aluminum plate samples

表2 鋁板樣品中的缺陷寬度數(shù)據(jù)對(duì)比Table 2 Comparison of defect width data in aluminum plate samples

5 結(jié)論

為了提高激光超聲可視化檢測(cè)圖像的質(zhì)量,識(shí)別出缺陷的邊界和具體尺寸,選用不同的超聲探頭采集信號(hào),分別用不同頻率不同角度的超聲換能器進(jìn)行掃描激勵(lì),并采用帶通濾波、差分成像的方式進(jìn)行信號(hào)處理,得到如下結(jié)論。

(1)對(duì)于厚度為10 mm的6061型鋁板,從鋁板的正、反兩面掃描激勵(lì)得到的超聲波傳播圖像中都能定性地識(shí)別出存在矩形缺陷,從正面檢測(cè)主要依靠表面波,使用中心頻率2 MHz楔塊角度為90°的超聲探頭采集信號(hào)較好,背面檢測(cè)主要依靠超聲縱波探查缺陷,楔塊角度為45°的超聲探頭對(duì)深度信息的檢測(cè)效果最好,利于分辨凹槽缺陷。

(2)帶通濾波處理后的信號(hào)信噪比提升,成像質(zhì)量有所改善,經(jīng)過(guò)濾波和差分相結(jié)合的處理方法有效地抑制了入射直達(dá)波的干擾,圖像的質(zhì)量顯著增強(qiáng),能夠高效地分辨出缺陷的輪廓、對(duì)缺陷尺寸的檢測(cè)誤差在10%以?xún)?nèi),實(shí)現(xiàn)了金屬鋁板的可視化與定量化檢測(cè)。