基于巨磁阻效應的電流傳感器研制

陸霞飛鮑丙豪

(江蘇大學機械工程學院,江蘇 鎮江 212013)

1988年,彼得·格林貝格(Peter Grünberg)和艾爾伯·費爾(Albert Fert)在Fe/Cr和Fe/Cr/Fe的多層膜結構中相繼獨立發現了巨磁阻(GMR)效應。該效應表現為外加微弱的磁場變化可以使多層膜的電阻發生劇烈變化(電阻率減小的幅度可達一般磁性材料和合金材料的10余倍左右),即在被納米尺度的非磁性膜隔絕的兩層鐵磁性膜所構成的多層膜結構中,無外場作用時兩層鐵磁性膜磁矩反平行,多層膜的電阻呈現最大值;當外加磁場使得兩層鐵磁性膜磁矩平行時,多層膜的電阻達到最小值。此后,巨磁阻傳感器逐漸在電流、磁場、角位移、加速度等的測量中得到了廣泛的應用[1-2]。

在電流測量中,巨磁阻電流傳感器與傳統的基于歐姆定律的分流器和基于霍爾效應的電流傳感器及新型的光纖電流傳感器、聲表面波電流傳感器等相比,具有靈敏度高、適用范圍廣(交/直流、強/弱電、頻率范圍大)、穩定性可靠性好等優點[3]。

目前,研究人員在巨磁阻電流傳感器領域已經進行了廣泛的研究。Poon TY等人利用亥姆霍茲線圈減少通過巨磁阻芯片的磁通量,有效地增大了傳感器的量程范圍[4]。楊曉光等人研制了一種帶磁屏蔽的巨磁阻電流傳感器[5-7]。何金良團隊提出了一種先進的磁滯模型,降低了傳感器的非線性誤差且擴展了其適用頻帶[8]。錢政等人提出了一種基于巨磁阻效應的非接觸式檢測微弱電流的方法[9]。王瀟洋根據雙曲正切函數提出了一種磁滯修正模型,有效地提高了傳感器的動態測量能力和精度[10]。Mu?uroi C等人提出了一種差動巨磁阻傳感器的電流測量系統[11]。

當前,巨磁阻電流傳感器的研究熱點包括如何消除由于巨磁阻芯片靈敏度較高易受到外界雜散磁場影響而產生的零偏誤差,從而提高電流測量性能。本文通過將兩個相同型號的雙極性巨磁阻芯片疊合構成差分式巨磁阻組件,改善零偏誤差,抑制溫度漂移。同時引入閉環結構,提高傳感器的輸出線性度。從而有效地提高了電流測量精度。對所研制差分式巨磁阻電流傳感器進行實驗測試得到其靜態特性指標,對比某廠家生產的兩種型號的巨磁阻電流傳感器,所研制的傳感器的測量性能有了顯著提升。

1 差分式巨磁阻電流傳感器設計與分析

1.1 差分式巨磁阻組件原理

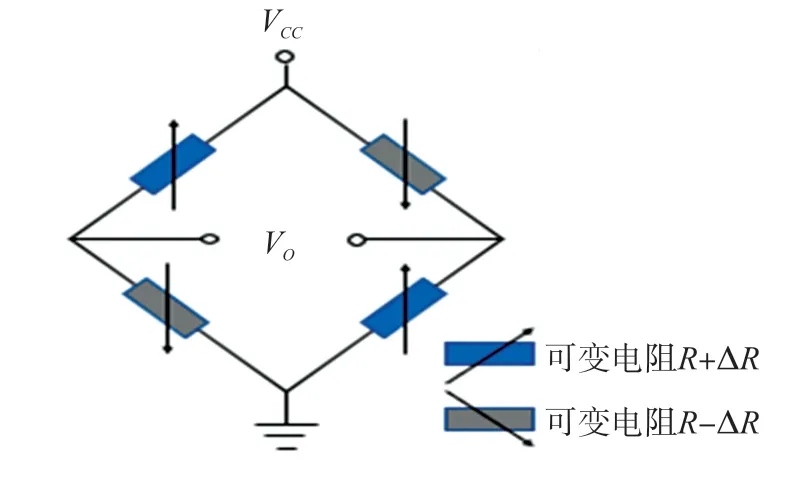

實際使用的巨磁阻芯片的內部結構通常為四個巨磁電阻組成惠斯通電橋,如圖1所示。

圖1 巨磁阻芯片內部電橋結構

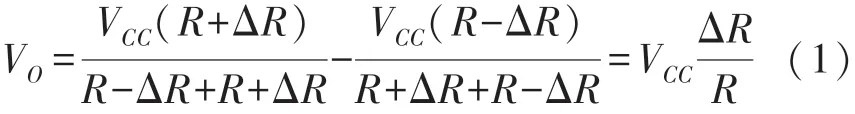

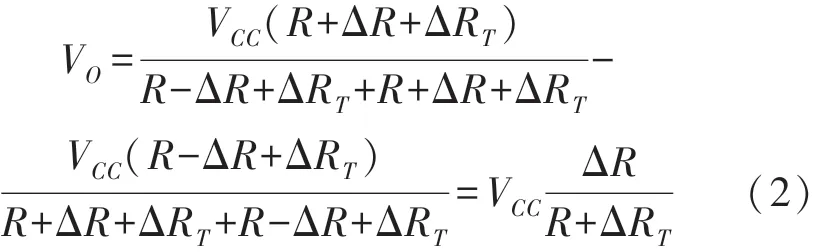

磁場變化導致巨磁電阻阻值發生變化,對角線上電阻變化方向相同,相鄰電阻變化方向相反,于是輸出電壓為:

當溫度變化時,輸出電壓變為:

于是巨磁阻芯片輸出電壓可寫為:

式中:U0為外界雜散磁場(如地磁場、聚磁環磁滯特性等)帶來的零偏電壓,U t為溫漂電壓[12-13],S C為巨磁阻芯片的靈敏度。

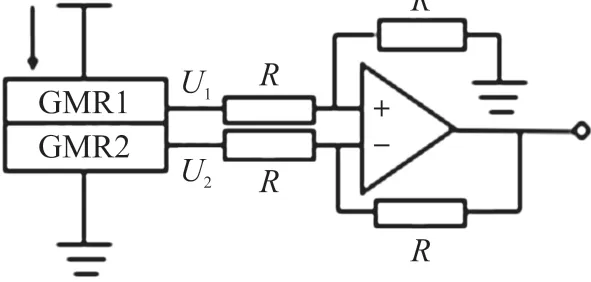

為了消除外界雜散磁場和溫度漂移帶來的影響,本文提出一種差分式結構,如圖2所示。

圖2 差分式巨磁阻組件

通過把兩個相同型號的雙極性巨磁阻芯片疊合(疊合面為芯片有字符面)在一起,將GMR1、GMR2輸出電壓之差作為信號輸出,構成差分式巨磁阻組件。

對于同一類型的巨磁阻芯片,其特性基本相同,于是差分式巨磁阻組件電壓輸出U O≈2S C B。根據以上分析可得差分式結構可以改善零偏誤差,抑制溫度漂移,且提高了傳感器的輸出靈敏度。

1.2 差分式巨磁阻電流傳感器測量原理

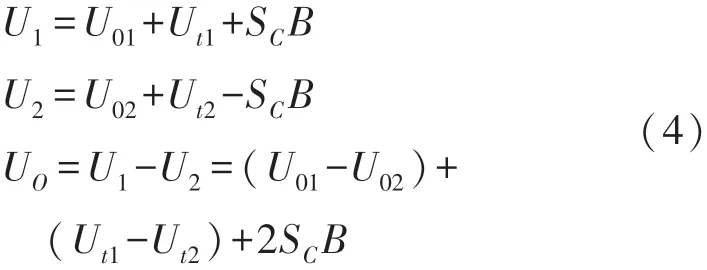

本文提出的差分式巨磁阻電流傳感器結構如圖3所示。

圖3 差分式巨磁阻電流傳感器結構

帶隙圓環(聚磁環)將原邊被測電流I P產生的磁場聚集到氣隙處施加于差分式巨磁阻組件,使其產生電壓信號。輸出的微弱電壓信號需經運算放大電路放大后,再通過推挽功率放大電路才能驅動反饋線圈產生反饋電流I S。反饋電流通過反饋線圈會產生一個與原邊被測電流產生磁場方向相反的反饋磁場,于是施加于差分式巨磁阻組件的磁場會因此而減小,其電壓輸出也隨之變小。當氣隙處兩個磁場達到動態平衡時,反饋電流保持不變,聚磁環工作在近零磁通狀態,整個系統處于平衡狀態。于是,I P和I S有如下關系式:

式中:N P為原邊導線匝數,N s為反饋線圈匝數。因此,可以通過測量反饋回路中取樣電阻R s上的電壓計算得到原邊被測電流的大小[14-16]。

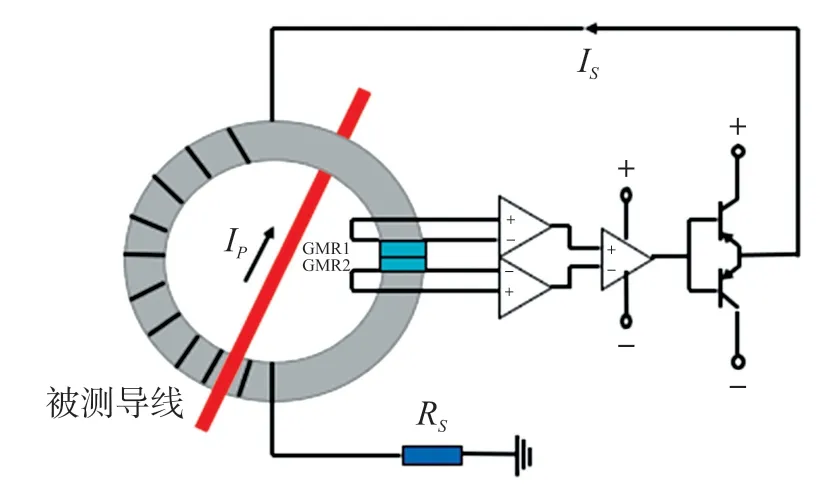

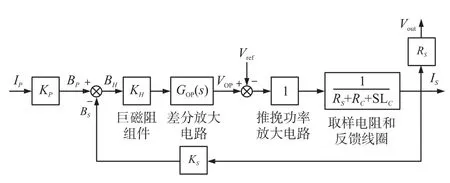

1.3 差分式巨磁阻電流傳感器系統模型分析

差分式巨磁阻電流傳感器是一個負反饋系統,其閉環系統框圖如圖4所示。圖中B P代表原邊被測電流I P通過帶隙圓環聚集到氣隙處的磁感應強度;B S是反饋電流I S作用到氣隙處的磁感應強度;用磁場轉換系數K P、K s來描述I P和B P、I S和B S之間的關系;B H表示負反饋的理論誤差;K H是差分巨磁阻組件的轉換系數;GOP(S)是差分放大電路的傳遞函數;VOP為開環結構時的電壓輸出;引入參考電壓Vref用于抵消兩個巨磁阻芯片由于特性差異在地磁場作用下經差分放大后的零偏電壓;R S、R C、SLC分別表示反饋回路中的取樣電阻、反饋線圈的電阻和電感的阻抗大小,三者合為測量系統的負載。

圖4 差分式巨磁阻電流傳感器系統框圖

根據系統框圖,傳感器開環結構的輸出電壓為:

系統開環時電壓輸出與差分式巨磁阻組件靈敏度、差分放大電路放大倍數等有關,且會將外界雜散磁場、溫度漂移、運算放大器引入噪聲等帶來的誤差進一步放大導致傳感器的輸出特性非線性。因此,本文通過引入負反饋構成閉環系統,提高傳感器的輸出線性度。

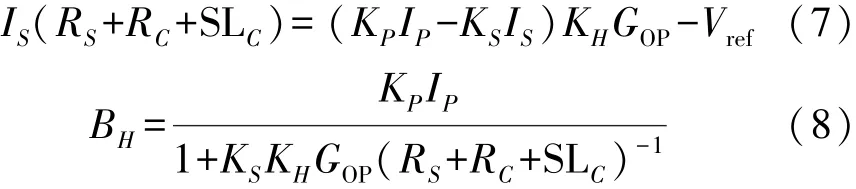

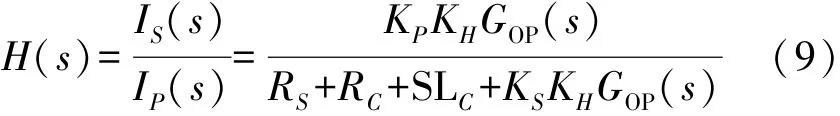

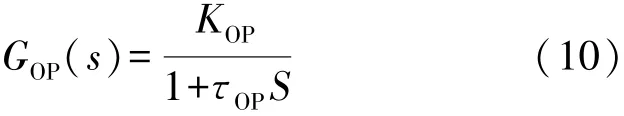

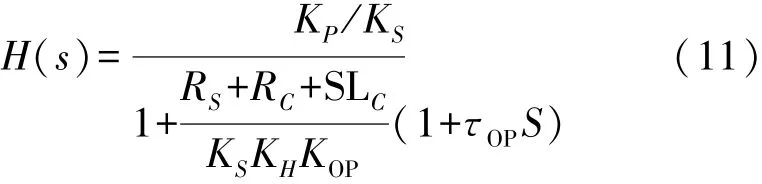

根據框圖,系統閉環時有:

忽略零點幾伏的參考電壓Vref可得到閉環傳遞函數:

差分放大電路的傳遞函數GOP(S)可由一階慣性系統表示:

式中:KOP為靜態增益,τOP為時間常數。

根據式(9)和式(10)可得:

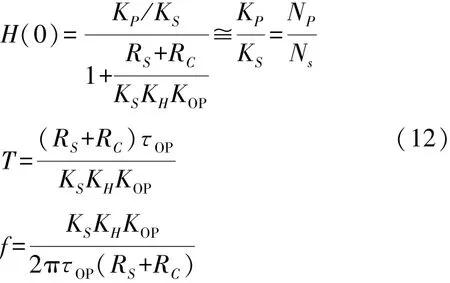

由式(11)可得:

由式(8)可知,負反饋系統由于負載的存在導致系統存在穩態誤差,通過增加反饋線圈匝數N s和減小反饋回路中取樣電阻R s的阻值大小可以減小該誤差,從而提高測量精度。且從式(12)可知,減小反饋回路中取樣電阻R s的阻值大小會得到較大的帶寬f,但要保證取樣電阻阻值足夠大以獲得良好的電壓輸出分辨率。而增加反饋線圈匝數N s會導致整個系統的靈敏度H(0)減小。因此,要合理選擇各個參數以獲得更好的電流測量性能。

2 仿真分析

2.1 電路仿真

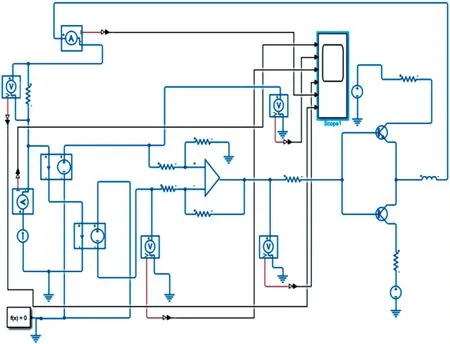

在MATLAB Simulink中搭建電路模型,用兩個電流控制電壓源替代差分式巨磁阻組件,與差分放大電路、推挽功率放大電路、反饋電路構成電路仿真模型,驗證整個負反饋系統的可行性。仿真發現被測電流接近于0A時會出現非線性,這是由于推挽功率放大電路中的三極管還未導通。實際電路中通過改善功率放大電路來處理這段非線性。電路仿真圖和仿真數據擬合圖如圖5和圖6所示。

圖5 電路仿真圖

圖6 負反饋系統仿真數據擬合

2.2 有限元仿真

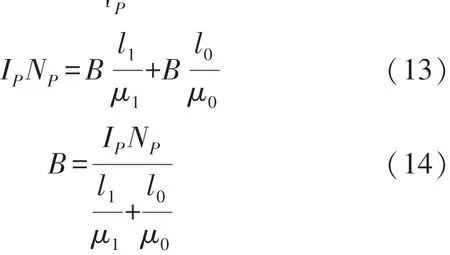

將差分式巨磁阻組件安裝聚磁環的氣隙中心處,原邊導線中通以電流I,根據安培環路定律有:式(14)中:μ1為聚磁環絕對磁導率(一般選用磁導率大的軟磁材料,如鐵氧體、冷軋硅鋼片、非晶及納米晶合金等),μ0為空氣磁導率(μ0=4π×10-7H/m),l1為聚磁環磁路長度,l0為氣隙長度,由此

原邊導線匝數N p一般為1,于是式(14)化簡得磁環氣隙處的磁感應強度與原邊電流I P的理想關系[17]為:B=μ0I P/l0。

由此可知,氣隙的大小直接決定了通過差分式巨磁阻組件的磁場大小,進而影響了整個閉環巨磁阻電流傳感器的量程。此外,聚磁環的材料特性(初始/飽和磁感應強度,磁導率等)對傳感器的測量性能也會產生影響。因此,選擇合適的聚磁環材料并進行合理的氣隙尺寸設計是差分式巨磁阻電流傳感器能夠有效工作的前提條件。

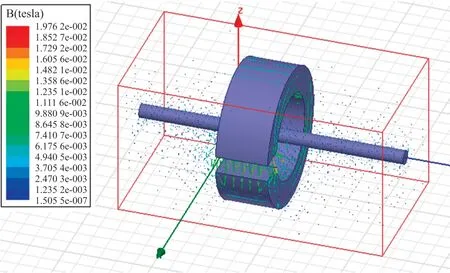

在Maxwell16.0中搭建電流傳感器的三維模型,模型尺寸與實體尺寸一致。磁環外圓直徑為30 mm,內圓直徑為20 mm,厚度為8 mm,開口間隙為1.5 mm。磁環材料選擇價格較低的擁有優異綜合磁性能(低矯頑力,高飽和磁感應強度,高初始磁導率)的非晶納米晶材料1K107。給導線施加10 A的電流激勵,仿真結果如圖7所示。

圖7 磁環開口氣隙處的磁感應強度仿真圖

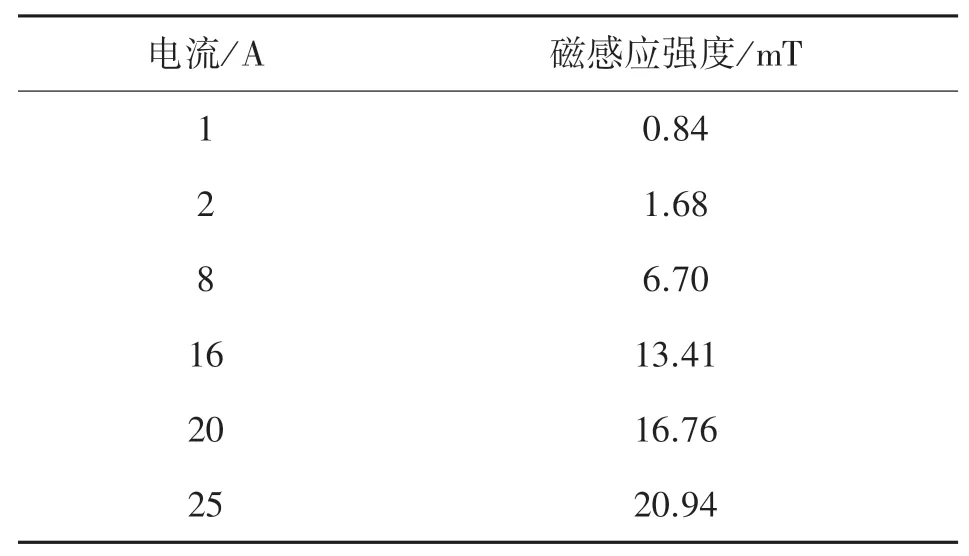

導線中施加電流激勵值與聚磁環開口氣隙處的磁感應強度仿真部分結果如表1所示。

表1 開口氣隙處的磁感應強度部分仿真結果

所選用的巨磁阻芯片TMR2503在-70 mT~70 mT的磁場范圍內工作時電壓輸出是線性的,根據仿真結果可知磁環尺寸及其開口氣隙尺寸是合理的。

3 實驗測試及結果分析

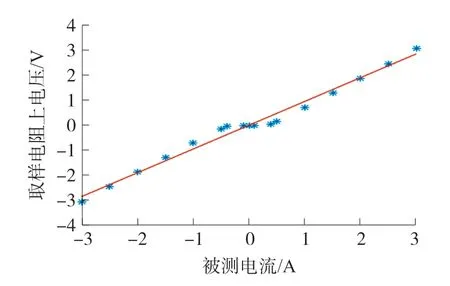

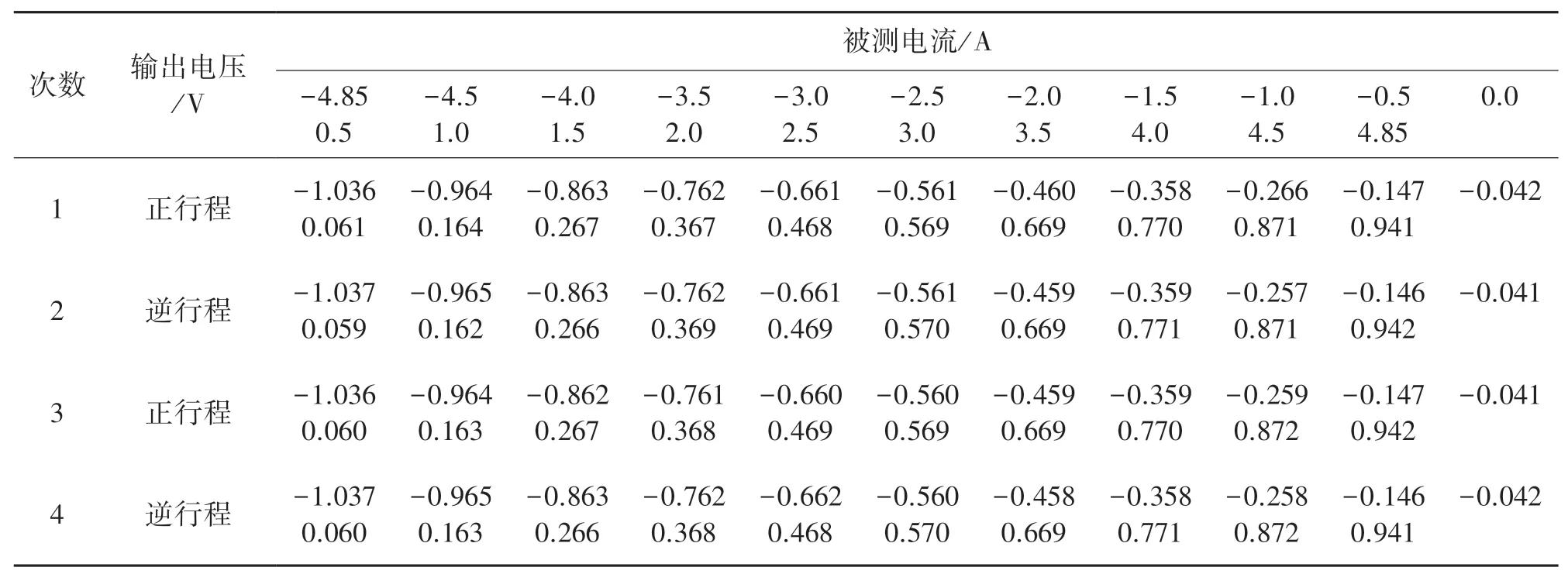

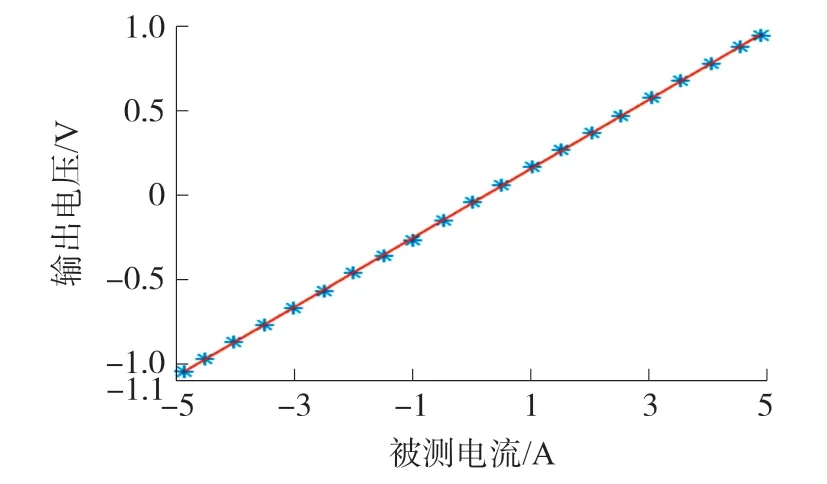

本文所設計差分式巨磁阻電流傳感器硬件連接圖如圖9所示。根據硬件電路連接圖完成電流傳感器的制作,反饋線圈匝數為100匝。所設計差分式巨磁阻電流傳感器測試所得取樣電阻上電壓與原邊導線電流經最小二乘法擬合后的曲線如圖8所示。由圖8可知,采用差分式結構使得電流傳感器具有良好的輸出線性度和較高的靈敏度。差分式巨磁阻電流傳感器輸入輸出特性測試數據如表2所示。

表2 輸入輸出特性測試數據表

圖8 傳感器輸入輸出特性擬合曲線

圖9 差分式巨磁阻電流傳感器硬件連接圖

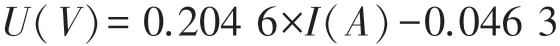

所設計閉環結構電流傳感器的輸入輸出特性擬合方程為:

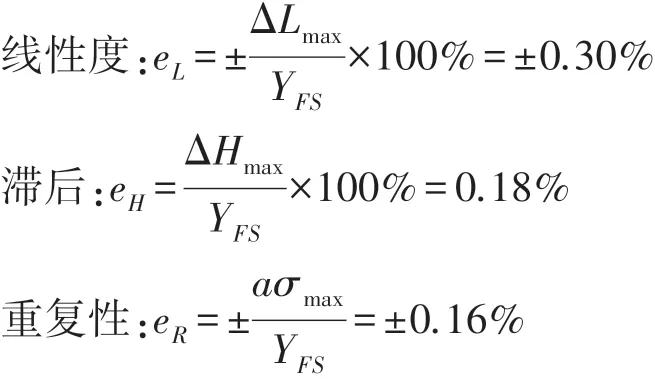

由表2數據可得電流傳感器靜態特性指標如下。

所研制傳感器與兩種型號為AA002-02和AA003-02的巨磁阻電流傳感器進行比較。AA002-02型巨磁阻電流傳感器線性度為0.79%,滯后為0.92%;AA003-02型巨磁阻電流傳感器線性度為2.99%,滯后為1.84%[18]。實驗結果表明,所研制電流傳感器的測量性能得到了顯著提升。

4 結論

本文通過對差分式巨磁阻電流傳感器的測量原理和系統模型進行研究和分析,制作了一種差分式巨磁阻電流傳感器,能夠有效提升傳感器的輸出線性度,改善零偏誤差,抑制溫度漂移,從而改善傳感器電流測量精度。實驗表明,所研制閉環結構電流傳感器能在±5A的量程內線性工作,分辨力為0.01 A,靈敏度為204.6 mV/A,線性度為0.30%FS,精度可達0.39%。所研制電流傳感器具有一定的實用價值。