掘進機回轉支承常見故障分析及預防措施研究

尹鳳貴

(山西潞安化工集團有限公司常村煤礦, 山西 長治 046012)

1 掘進機回轉支承簡介

目前,隨著科技不斷發展煤礦所用機械設備也得到了很大改善,由于礦內井下的開采技術越來越成熟,因此,掘進機在生產中起著至關重要的作用,并且具有操作方便、安全、實用性強、工作可靠等許多優點,因此得到了廣泛應用。

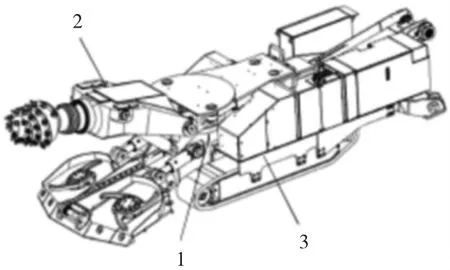

掘進機所有部件中回轉臺位于核心部位,特別是在機器運轉時發揮著無可替代的重要作用,它身上承載重量極大甚至可達幾十噸的截割部,而且他還位于截割部和本體部的中間位置,截割部可以來回搖擺運轉的關鍵就是依靠回轉支承,基于此,回轉支承使用時間的長短影響著回轉臺的使用壽命。掘進機回轉支承安裝示意圖如圖1 所示。掘進機在工作時,所受到的來自巖石和煤壁沖擊給截割頭的力都作用于回轉臺,所以回轉臺是整個機器中受到沖擊力最大的部位。由于沖擊不規律且強度高極易使回轉支承受到破壞,所以要求掘進機的回轉臺和回轉支承要有很大的支撐強度。而且在運轉中出現問題時,一定要及時檢查。首先掘進機這個機器本身就十分復雜且不靈便,其次需要它的工作環境也是十分復雜且情況多變的,致使對其進行維修的環境小,所以給維修工人的工作帶來很大困難。為了減少出現事故,保障夠工作正常進行,需根據以往因為回轉支承而發生的問題和故障進行分析的基礎上找到合理的解決辦法,從而使回轉支承的使用時間得以延長。

圖1 掘進機回轉支承安裝示意圖

2 回轉支承的形式

2.1 結構形式

組成回轉支承的部件有套圈(內、外圈或上、下圈)、滾動體、隔離塊、密封帶和注油嘴等,其按照結構的形式差異可以劃分成4 種,01 系列為單排四點接觸式;02 系列為雙排異徑球式;11 系列為單排交叉滾柱式;13 系列為三排滾柱式。該結構形式在我國機械行業標準JB/T 2300-2011 中已明確規定[1]。

2.2 安裝孔形式

回轉支承根據安裝孔的異同所劃分的4 種形式,分別是內、外圈安裝孔均為光孔;內、外圈安裝孔均為螺紋孔;內圈安裝孔為螺紋孔,外圈安裝孔為光孔;外圈安裝孔為螺紋孔,內圈安裝孔為光孔。

2.3 安裝配合形式

回轉承可以依據不同的組裝方式劃分為標準型無止口和標準型有止口。

3 回轉支承損壞故障分析及解決措施

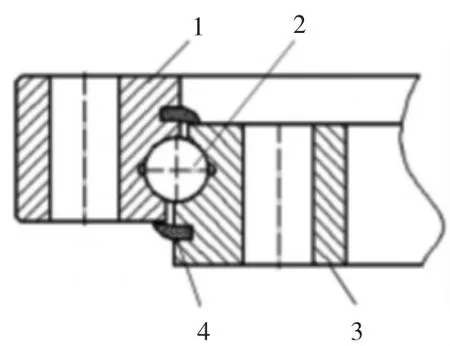

礦廠選用的掘進機的回轉支承通常都使用的是下頁圖2 展示的單排四點接觸球式回轉支承(01 系列)。選擇這一類型的原因是其沒有較復雜的結構、安裝的技術要求也較低、結構強度高、運轉起來也不容易出現故障。而且掘進機生產廠家會綜合機器的特殊要求情況等去自己設計,兩側的安裝孔都需使用固定性極強的光孔模式,使用強度很大的螺栓直接把回轉支承的內外圈固定在機架上。因為礦井下環境復雜,回轉支承如使用時沒有得到很好的保養,再者由于生產和安裝方式的影響,有可能在工作中出現套圈斷裂、滾動體散落等突發情況,這樣就會極大地阻礙回轉支承功能的發揮,導致掘進機暫停工作。基于此就需要在機器制造、組裝、防松、維修等方面去分析回轉支可以承擔破壞的情況,然后提出行之有效的措施。

圖2 單排四點接觸球式回轉支承

3.1 回轉支承的加工質量

目前,我國生產軸承以及回轉支承此類型的零部件技術相較于國外還有差距,而且部件的生產供應商在加工、制造上也有很大不同,使生產出的回轉支承有一部分在生產時就存在缺陷,使其使用壽命大打折扣。

如何避免在生產時造成的缺陷,提高回轉支承的質量,就必須提高材料和工藝的標準。滾動體的組成主要有鋼球和圓柱滾子兩種,制作這兩種滾動體的材料選擇和計算其公差等級等都可以借鑒GB/T 308 和GB/T4661 的有關資料;隔離塊大部分情況下都會選用聚酞胺1010 樹脂,可參考HG/T 2349;密封帶的材料選擇SN7453 型的丁睛橡膠,可參考HG/T 2811;注油嘴即油杯,可參考JB/T 7940.7[2]。

回轉支承最多出現的問題就是套圈斷裂,所以對套圈進行了詳細的分析。由于掘進機對回轉支承外部尺寸略大,但是其內圈的直徑卻小于等于1 m,所以更要將選材階段牢牢把關,大部分的工廠都選擇42CrMo,SCrMnMo,50Mn 或者必這些材料性能更好的專用高碳鉻鋼。對材料進行加熱后要使其硬度(HBW)必須處于207~262 之間,正火狀態下的硬度(HBW)達到187~241,套圈滾道一定要實行淬火處理,使其的硬度(HRC)能夠在61~65 之間。

3.2 回轉支承的裝配工藝

3.2.1 裝配

回轉支承按其重量大小來看屬于特大型的軸承,由于體積巨大在加工過程中,容易出現回轉承套圈內外出現淬火的軟帶,這就需要在對其進行安裝時加以觀察,假如沒有注意軟帶,把軟帶安裝在了負荷區域內,就會使軟袋受損,所以必須將其安裝在非負荷區域。安裝時潛規則要求軟帶與懸臂的中心線處于垂直狀態,還必須處于回轉中心的76°~104°內,而且內、外圈的軟帶需位置相異,且相對180°,如圖3 所示。

圖3 回轉支承正確安裝位置

需清除掉回轉支承結合面的污漬和異物后才能進行安裝,而且對安裝貼合面的平面度和粗糙度也有一定要求。表1 展示的是回轉支承的安裝面質量要求。

表1 回轉支撐安裝面質量要求

3.2.2 緊固件的選取

安裝時,選擇合適的緊固件也影響著回轉支承能否正常使用。通常都會選擇大于8.8 級強度的螺栓。而且基于礦井工作的特殊性,所以就要選擇大于10.9 級強度的螺栓,如此就能保障緊固件的穩固,而且還要安裝擰緊力矩。

3.2.3 防松方式

機器在運轉時因為震動強烈導致導致緊固螺栓松也會造成回轉支承損壞。所以要采取良好的措施來加固從而防止松動,規避由零件松動而引起的更嚴重的機器損害事故。其中防止螺栓松動時不能用彈性墊圈,以下方法用來針對螺栓松動:

1)使用nord-lock 防松墊圈;

2)選用有孔的螺栓(GB/T 32.1),在用低碳鋼絲去以8 字型進行纏繞來防止松動;

3)加安雙聯防松的墊片,運用兩個螺栓使其形成雙聯鎖緊的模式,同時要把防松墊片貼向螺栓和所安面,以此來防松。

3.2.4 潤滑

機器運轉時回轉支承會不停轉動導致產生熱量,為減少摩擦,快速散熱,需定期滴入潤滑油。且情況不同潤滑油的選擇也不同,選取時要依據負載強度、運行速度、使用工況等來進行選擇。潤滑油選取不當也會造成回轉支承的使用時間縮短。礦井下掘進機的回轉支承需選擇3 號鋰基潤滑脂或者相同性能的其他潤滑油。

一般把注油管和注油嘴相連接進行潤滑油的注入,然后再手動幫忙。假如注油嘴壞掉或堵塞就不能正常加注潤滑油,就需要進行檢修、更換。

3.2.5 保養與維護

1)正常運轉下,工作的第100 h 后需要對螺栓的預緊力進行檢查,在此之后每400 h 進行一次檢查,以此來確保回轉支承固定螺栓不發生松動;

2)確保每運轉100 h 就加注一次鋰基潤滑脂,避免回轉支承摩擦力過大,假如加注的銼基脂未滿足要求,就需要選取合適的潤滑油脂,并做好記錄;

3)使用時要維持密封帶始終完好、整潔,在其出現破損時要馬上更換;

4)維持齒面整潔,加注正確的潤滑脂,注意觀察嚙合痕跡,確保嚙合軌跡正確;

5)假如在機器運轉時出現回轉支承有異響、回轉阻力過大,就需要停機檢查,故障排除后才能繼續使用。

4 結語

針對礦用掘進機的回轉支承可能發生的故障進行了全面分析,并且對如何延長其使用壽命提出了行之有效的預防和解決辦法,而且還對制作回轉支承時的工藝要求以及裝配質量和螺栓固定及防松性能的要求做了詳細的說明和介紹,而且對如何進行檢修、保養和維護進行了說明,給設備維修給了意見,而且還給非礦山設備回轉支承的使用和維護提供了參考。