輸煤皮帶機轉(zhuǎn)運點除塵方法分析

李劍波

(西山煤電(集團)有限責任公司官地選煤廠, 山西 太原 030022)

引言

原煤煤料在進入選煤廠生產(chǎn)工藝后,需經(jīng)過運輸、破碎、卸煤、分選等多個基本環(huán)節(jié),同時會產(chǎn)生大量粉塵。選煤廠輸煤系統(tǒng)環(huán)境惡劣,會產(chǎn)生大量的細微粉塵顆粒以及可呼吸性粉塵,在空氣中以游離狀態(tài)存在。當選煤廠工人吸入小于5 μm 的可呼吸性粉塵后,會導致呼吸道疾病甚至罹患塵肺病。當空氣中的粉塵濃度達到一定極值后,會發(fā)生爆炸。因此,研究選煤廠各工藝環(huán)節(jié)的防塵、除塵技術(shù)具有非常重要的意義。國外降塵技術(shù)具有代表性的是英國利用光散射原理發(fā)明Simslin 粉塵儀、德國發(fā)明TM 系列測塵儀、俄羅斯發(fā)送P5 以及LV-5E 便攜儀測塵儀,用于精準測量環(huán)境粉塵濃度并提示采取必要的降塵措施,具有測量精度高、穩(wěn)定性好、適用性強的特點。國內(nèi)降塵技術(shù)的研究起步較晚,在借鑒和吸取國外降塵技術(shù)的基礎(chǔ)上,研究了氣水噴霧降塵技術(shù),優(yōu)化工作參數(shù)、計算霧化角與流量系數(shù)關(guān)系并基于CFD 完成數(shù)值仿真。文章針對選煤廠輸煤皮帶機轉(zhuǎn)運點粉塵進行研究,設(shè)計除塵方案,改善轉(zhuǎn)運點工作環(huán)境。

1 轉(zhuǎn)運點粉塵特點分析

選煤廠輸煤皮帶機轉(zhuǎn)運點粉塵產(chǎn)生的主要原因有:

1)當原煤料的含水量低于7%時,經(jīng)轉(zhuǎn)載、破碎后會產(chǎn)生大量細粒粉塵;

2)當煤料下落快、落差大時會加速周圍空氣運動,產(chǎn)生大量微細煤粒漂浮于空氣之中;

3)落煤處積累的粉塵較多時會產(chǎn)生二次揚塵。選煤廠輸煤皮帶機轉(zhuǎn)運點常用的除塵方法有布袋式、多管式、水霧噴淋等多種方式。文章設(shè)計布袋式除塵方案控制系統(tǒng),以改善工作環(huán)境,保證安全、穩(wěn)定生產(chǎn)。

2 控制方案設(shè)計

2.1 設(shè)計要求

選煤廠輸煤皮帶機轉(zhuǎn)運點除塵方案中的供電電源為交流380/220V,額定頻率為50 Hz,采用三相四線制。當供電電源電壓浮動范圍為5%~10%時,電氣設(shè)備可正常工作,且所有電氣設(shè)備必須有安全保護裝置以及地線接線端子。驅(qū)動電機為符合IEC 標準,能夠在高粉塵、高溫、高濕等惡劣環(huán)境穩(wěn)定運行的高防護等級的防爆型變頻電機;動作閥門、擋板電機的堵轉(zhuǎn)電流不得超過該電機額定電流的8 倍;系統(tǒng)中用到的電氣控制裝置必須能防塵、防水,能夠在惡劣條件下安全、穩(wěn)定運行;控制柜必須保證不易變形;控制系統(tǒng)預留的輸入/ 輸出點不少于原系統(tǒng)的15%。控制柜內(nèi)溫度超限后,能夠自啟動通風系統(tǒng)并具備遠程控制功能。

2.2 功能分析

選煤廠輸煤皮帶機轉(zhuǎn)運點除塵方案中需具備的主要功能有以下幾點:

1)定時清灰。除塵系統(tǒng)工作一段時間后,外表面會積聚大量灰塵,可由控制器發(fā)出控制指令,通過振動完成對除塵裝置外表面的清理,保證除塵系統(tǒng)穩(wěn)定工作。

2)壓差清灰。當控制器檢測到除塵系統(tǒng)出口壓力大于設(shè)置值后,自啟動壓差清灰功能;當出口壓力小于設(shè)定值后,停止該功能。

3)溫度檢測。采用Pt100 實時監(jiān)測出口粉塵濃度,并將溫度信號轉(zhuǎn)換為4~20 mA 電流信號輸入至控制器,完成邏輯控制動作。當出口粉塵溫度大于65 ℃后,控制器需切斷系統(tǒng)電源并進行聲光語音報警。待溫度降低后執(zhí)行復位和自啟動動作。

4)實時監(jiān)控。對除塵系統(tǒng)運行時的電機參數(shù)、溫度、粉塵濃度、出口壓力、進口/出口溫度等核心參數(shù)進行實時監(jiān)測,并能夠?qū)Πl(fā)生的故障進行聲光語音報警。

5)控制模式。設(shè)計本地控制模式、自動控制模式、遠程控制模式,并實現(xiàn)三種模式的切換。

6)可靠性。采用屏蔽、接地、隔離等,預防電磁干擾,保證系統(tǒng)穩(wěn)定運行[1-2]。

2.3 硬件設(shè)計

選煤廠輸煤皮帶機轉(zhuǎn)運點除塵方案以西門子S7-300 控制器為核心,該控制器具備TCP/IP、Modbus RTU/TCP、RS232/RS485 以及CAN 等多種通信制式,可擴展AI、AO、DI、DO 等多種接口,系統(tǒng)響應(yīng)時間短,實時性好,滿足選煤廠輸煤皮帶機轉(zhuǎn)運點除塵控制系統(tǒng)要求。上位機顯示屏選用昆侖通態(tài)的MCGSTPC1062KS 觸摸屏,該觸摸屏支持CAN、Modbus 等多種通訊模式,可于S7-300 PLC 控制器完成數(shù)據(jù)傳輸,且分辨率高,實時性好。選煤廠輸煤皮帶機轉(zhuǎn)運點除塵方案PLC I/O 地址分配如表1 所示。

表1 選煤廠輸煤皮帶機轉(zhuǎn)運點除塵方案PLC I/O 地址分配

2.4 軟件設(shè)計

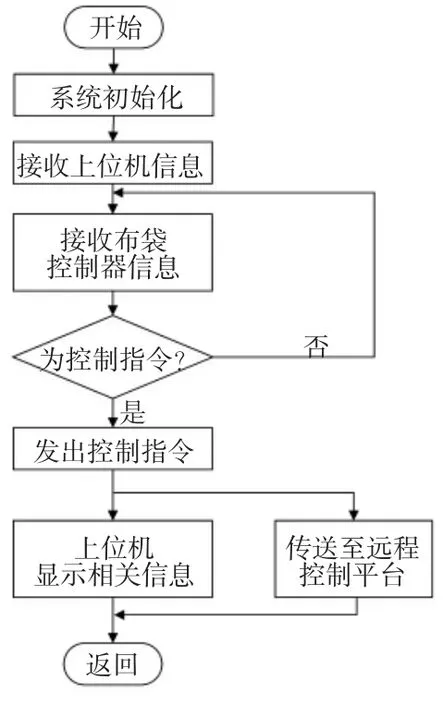

選煤廠輸煤皮帶機轉(zhuǎn)運點除塵方案軟件系統(tǒng)設(shè)計基于博途軟件平臺,采用ST 編程語言實現(xiàn),軟件系統(tǒng)總流程見圖1 所示。根據(jù)輸煤皮帶轉(zhuǎn)運點除塵設(shè)計方案以及功能要求,分為主流程控制模塊、初始化模塊、漏電檢測模塊、模式控制模塊、模擬量處理模塊、故障報警模塊、邏輯控制模塊以及通訊模塊。根據(jù)模塊功能,采用ST 語言完成本模塊軟件編程,并在主流程控制模塊中依次調(diào)用其他模塊。S7-300控制器的默認循環(huán)周期為10 ms,即每10 ms 所有模塊功能運行一次,采集到的數(shù)據(jù)更新一次。軟件系統(tǒng)設(shè)計時,需對編寫好的程序進行在線調(diào)試,調(diào)試時發(fā)現(xiàn)的主要問題有:

圖1 選煤廠輸煤皮帶機轉(zhuǎn)運點降塵系統(tǒng)軟件主流程

1)變量定義的數(shù)據(jù)類型與實際運行時的數(shù)據(jù)發(fā)生越界,如定義出口溫度為變量“TempValue”,數(shù)據(jù)類型為Byte。但系統(tǒng)在實際運行時,可能會有負數(shù)情況,則“TempValue”無法表示,則在調(diào)試時將“Temp-Value”數(shù)據(jù)類型定義為int。

2)采用CAN 總線通訊時,波特率、ID、節(jié)點號等參數(shù)設(shè)置必須一致,否則會出現(xiàn)通訊無法連接的錯誤。

3)程序中慎用FOR、WHILE 等循環(huán)語句,會出現(xiàn)程序死循環(huán)現(xiàn)象,因控制器程序本體為10 ms(默認)循環(huán)體。

4)程序中要區(qū)分“賦值”、“等于”等語句,否則編譯錯誤。

5)使用數(shù)組時,需使用”ADR”取地址操作符[3-4]。

3 應(yīng)用分析

對選煤廠輸煤皮帶機轉(zhuǎn)運點除塵系統(tǒng)優(yōu)化改造后,針對轉(zhuǎn)運點粉塵濃度及逆行實時監(jiān)測,對使用該方案前轉(zhuǎn)運點粉塵質(zhì)量、使用該方案后轉(zhuǎn)運點粉塵質(zhì)量以及轉(zhuǎn)運點原粉塵質(zhì)量進行監(jiān)測,并形成表2所示。由表2 可知,使用本除塵方案前,輸煤皮帶轉(zhuǎn)運點降塵后的粉塵質(zhì)量濃度保持在100 mg/m3左右,降塵率約為80%;使用該本除塵方案后,輸煤皮帶轉(zhuǎn)運點降塵后的粉塵質(zhì)量濃度在26~32 mg/m3之間,降塵率約為94%,降塵效果較好[5-8]。

表2 選煤廠輸煤皮帶機轉(zhuǎn)運點粉塵濃度統(tǒng)計數(shù)據(jù)

4 結(jié)語

對選煤廠用輸煤皮帶機轉(zhuǎn)運點除塵、降塵控制系統(tǒng)進行優(yōu)化設(shè)計,增加定時清灰、壓差清灰、實時監(jiān)控、故障報警等功能,并可實現(xiàn)本地控制、遠程控制、自動控制等多種模式。優(yōu)化后的降塵、除塵控制系統(tǒng)能夠有效抑制輸煤皮帶機轉(zhuǎn)運點的粉塵質(zhì)量,改善該轉(zhuǎn)運點的工作環(huán)境,降低環(huán)境污染,保障工人身心健康,保證選煤廠輸煤系統(tǒng)安全高效運行。