基于超薄錐形卷筒冷飲食品包裝成型加工裝備研究★

熊立貴, 張莉瓊, 蔡昭華

(1.廣東開放大學(廣東理工職業學院), 廣東 中山 528428;2.中山火炬職業技術學院, 廣東 中山 528436;3.中山市精翔自動化設備有限公司, 廣東 中山 528400)

引言

隨著中國國民經濟的發展,人們的生活水平日益提高,冰激凌、雪糕類早已從炎熱夏天解暑降溫的產品成為了日常消費品。中商產業研究院發布的《2018—2023 年中國冰激凌、雪糕類行業市場前景及投資機會研究報告》數據統計表明,2018 年中國冰激凌、雪糕類行業市場規模已突破400 億元,較2017 年的390 億元增長3.33%。中商產業研究院數據顯示,2019 年我國冰激凌、雪糕類市場的規模達到435 億元。在全球一體化背景下,麥當勞、肯德基市場份額的國際市場較大,然而冰激凌、雪糕類是這兩個品牌的主要產品。隨著生活水平的提高,人們對食品的要求不斷提高,作為夏日流行食品之一的冰激凌,也同樣在不斷的發展。知名市場調研公司英敏特(Mintel)公司發布的一份市場調研報告顯示,中國冰激凌、雪糕類銷售總額已趕超冰激凌、雪糕類龍頭國家——美國[1]。

冰激凌、雪糕類的外包裝目前采用的是紙質材料,但隨著人們生活品質、審美要求的提高,根據市場定位的需求,包裝彩繪錐形紙現采用筒材質超軟超薄鋁泊材料,然而此材料包裝在國際市場都采用人工卷制,效率低并且加工的產品質量合格率低,急需要開發全自動卷錐筒裝備[2]。

本文主要對冰激凌、雪糕類的超薄外包裝成型關鍵技術進行分析研究,具體如下:送料張緊結構、偏位糾正機構、色標對齊檢測、位移補差、間隔雙位噴膠、加工成錐形及裝備。

1 超薄錐形卷筒加工裝備結構研究

裝備主機體部分主要由放料部分、張力部分、壓送模塊部分、材料糾偏部分、材料分切部分、負壓送料部分、噴膠系統部分、真空系統部分、收集部分、排列輸送部分組成。其中放料部分是獨立結構,主要由料架座、機械臂、氣脹軸套、脹承座、錐頭固座、導向錐頭、頭部氣管固定座、尾部氣管固定座、中心氣管芯、氣漲軸芯、離合固定座、剎車片、限位套、凸件、剎車器等組成;收集排列部分主要由玻璃管、玻璃管托盤、硅膠墊片、壓片、升降氣缸座、排列支架、電機座、帶擋板皮帶等部分組成,其結構也是獨立的[3-4]。

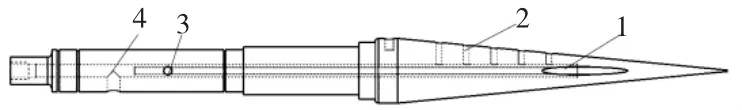

按獨立結構分,主要是由原材料放料部分、錐形卷筒產品成型部分、成品收集輸送部分組成。立體示意圖,如圖1 所示。

圖1 立體示意圖

1.1 超薄卷筒包裝機架組件

超薄卷筒包裝機架組件是由長形方管機焊接內框構件、固定豎板、方管、噴膠固定臺、裝備底座等構成。它是機床的主體結構,張緊、糾偏、分切、卷錐成型機構都安裝在機架上,當壓送動力工作時,機架側面焊接一塊整體45 號鋼板,且加工精度與底座垂直度要求一致,張緊組件、糾偏組件及分切組件都安裝固定在側支撐板上。

1.2 尖錐成型模結構

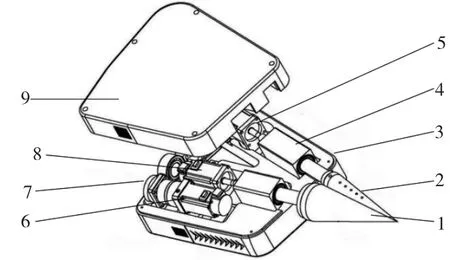

尖錐成型模結構中間為負壓吸氣結構,其與頂部有五個小孔相連、兩側為吹排氣脫料孔。尖錐成型模的作用包括成型、轉動兩部分。成型部,呈尖錐狀,其上設置有五個用于吸附尖錐筒原料的吸附孔及用于將卷繞成型的尖錐筒從成型部上脫離的脫模孔;轉動部,其一端與外部的驅動裝置連接,另一端與成型部非尖錐的一端連接,轉動部上設置有與外部真空發生裝置連接的真空口及與外部鼓風裝置連接的鼓風口,轉動部和成型部具有同時與吸附孔和真空口相連通的吸附通道及同時與脫模孔和鼓風口相連通的鼓風通道。轉動部和成型部內具有同時與吸附孔和真空口相連通的吸附通道及同時與脫模孔和鼓風口相連通的鼓風通道;尖錐筒預成型的原料通過吸附孔被吸附在成型部上,并被卷繞成尖錐筒,然后被脫模孔吹出的氣壓從成型部上脫離,具有快速成型和脫模的效果。上尖錐成型模具,如圖2 所示。

圖2 上尖錐成型模具

1.3 材料分切組件裝置

分切是決定產品規格的必要裝置,是由上壓輪、下壓輪、齒輪、減速機、伺服電機、刀架固定座等結構組成。下壓輪與上壓輪的直徑大小關系是2∶1,即上壓輪的直徑是要分切材料規格尺寸,旋轉一周完成一個產品分切功能,且鋼刀裝在上壓輪上面。下壓輪是直徑設計為分切材料的兩倍,旋轉半周完成一個材料分切,旋轉一周完成兩個材料的分切。分切前要考慮程的顏色對標,否則移位后會把圖案分切錯。材料分切裝置,如圖3 所示。

圖3 材料分切裝置

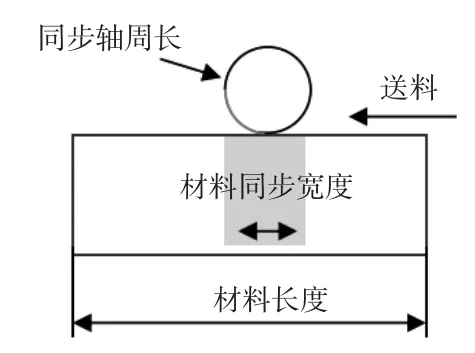

1.4 真空負壓輸送機構

真空負壓輸送機構,主要是由帶孔的真空負壓箱體、同步輪、減速機、伺服電機及輸送皮帶組成。其功能就是讓超薄鋁泊材料平移送料,且在上方有雙噴頭的點膠。此結構不僅改變了輸送材料方向成90°,并能讓前一步分切的材料進入成型卷錐模中,另一部分由于負壓吸附材料不易走位,并快速不斷輸送材料至下一步。真空負壓輸送料裝置,如圖4 所示。

圖4 真空負壓輸送料裝置

1.5 超薄錐形卷筒加工成型模結構

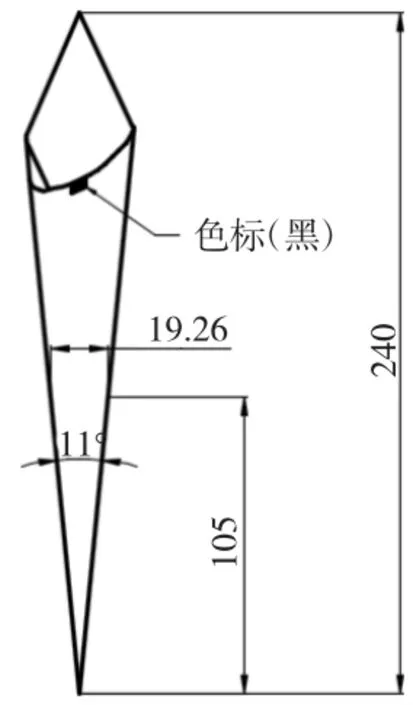

冰激凌外包裝鋁泊材料卷筒成錐形的關鍵技術就是采用11°成型錐上模及22°定位錐下模之間的旋轉比例關系,定位錐下模旋轉三圈、上成型模旋轉六圈、凸輪旋轉一圈,即完成一個卷筒成錐形產品。上成型模是超薄錐形卷筒包裝材料成型加工裝備核心技術模具,如圖5 所示。

圖5 錐形筒成型裝置

2 超薄錐形卷筒包裝成型裝備設計、計算分析

研發的超薄錐形卷筒冷飲食品包裝材料成型裝備,一個工作循環內完成送料、分切、涂膠、卷錐、收集入庫一體化成錐筒型工藝過程。

2.1 裝備設計環境運行參數

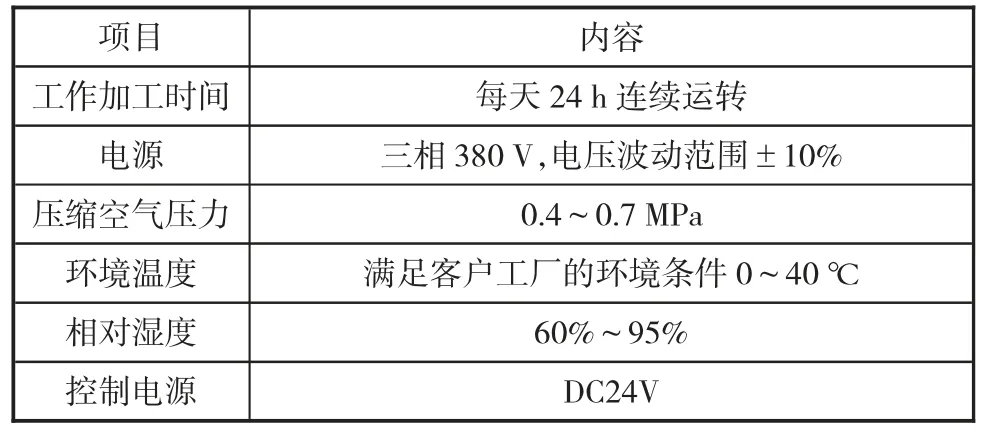

開發的超薄錐形卷筒包裝材料成型裝備設計環境運行條件參數,如下頁表1 所示。

表1 裝備環境運行參數

2.2 超薄包裝材料參數分析

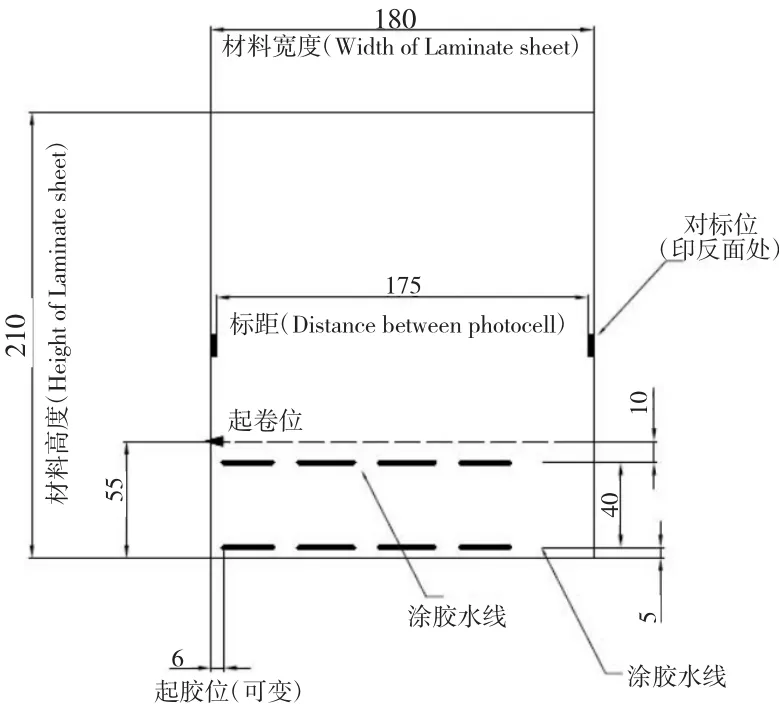

根據市場產品的技術要求,錐形筒成型尺寸規格為180 mm×210 mm,厚度為0.08 mm,成型錐度為11°,噴膠尺寸位置為55 mm×180 mm,且噴膠為間隔,噴膠余留邊為5 mm,需要噴兩條膠線,兩條膠線距離為40 mm。加工產品展開尺寸圖要求,產品錐形成型尺寸進行六圈成型及展開的規格、起始卷錐成型位置要求,詳見圖6。

圖6 鋁泊復合膜原材料規格(單位:mm)

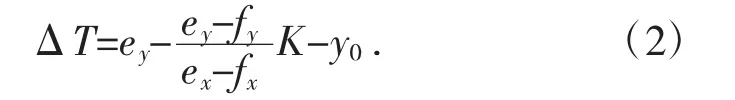

2.3 送料輪輥糾偏計算分析

超薄鋁箔包裝原材料上印有圖案,為了圖案位置分切正確,需要準確控制送料位置。在原材料上印有定位作用的色標,通過計算分別求取原材料A、B區域兩邊緣色標點坐標值:

式中:e、f 分別表述A、B 區域兩邊緣色標點平均坐標值;N、M 表述在A、B 區域內搜索到的邊緣點。

鋁箔包裝原材料在動力輥作用下,經過運轉送料時會發生偏移[5-6]。為了保證控制包裝原材料送料時不偏移,以及能夠順利進入下一步正確位置分切工序,需對原材料印有的色標進行定位,因此包裝原材料在通過糾偏輥處時,可以計算出偏移量:

式中:ΔT 表述偏移量;K 表述糾偏輥距色標距離,y0表述下邊緣色標縱坐標值。

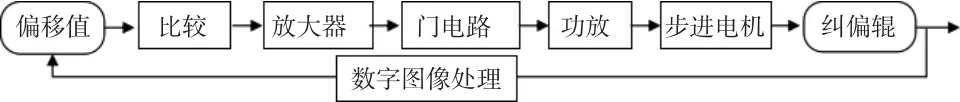

可以根據偏移量值控制信號,進行自動糾偏,如果在誤差允許范圍內,則可以不用糾偏。糾偏控制圖,如圖7 所示。

圖7 糾偏控制圖

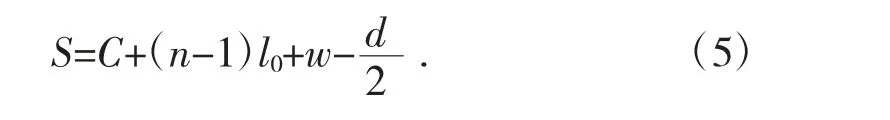

2.4 超薄包裝材料分切補償計算

超薄錐形卷筒包裝材料在卷錐成形前工序就是進行分切,分切裝置是由一個壓靠輪輥和一個旋轉刀輥結構組成。為了準確分切印有圖案的鋁箔包裝材料指定界線位置,一般采用前進補差或后退補償處理位置差距。

當送料長度位置前進過多時,就采用后退補償式,牽引長度l 大于色標間距l0,之間的差值距為:

為使切刀對準分界線切位,調整送料光電感應器的位置,使感應點光圈在色標邊緣外面,則感應點光圈位置與分切距離計算式為:

式中:S 表述感應點距分切位距離;C 表述正確位置與第1 個色標邊緣外面尺寸距離;n 表述S 距離的色標個數;d 表示點光圈直徑。

當送料長度位置不足時,就采用前進補償式,感應點光圈中心與分切位置的距離計算公式如下:

式中:除w 表述包裝材料印的色標寬度尺寸以外,其他字符表述的意思與公式(4)相同。

通過計算得出需要前進或后退補償信息時,伺服電機進行正轉或反轉,完成送料的補償,確保分切指定界線位置準確。

3 超薄錐形卷筒包裝材料成型裝備控制研究

超薄錐形卷筒包裝材料成型裝備控制系統由五組伺服電機、三菱PLC、觸摸屏、繼電器、通信號組件、減速機、交流接觸器等組成[7-8]。控制方面關鍵技術是要解決送料的超薄鋁泊材料長度精度、五組伺服電機運轉的同步性、運行過程位置糾偏、色標檢測對齊旋轉分切、長度位移補差,達到定型尖錐模與靠尖錐模成錐形筒產品過程。

3.1 控制設計

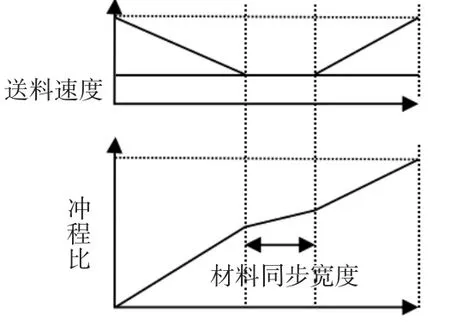

要控制五組伺服電機同步運行,不僅要解決運行過程的位置快慢同步、左右偏移問題,還要處理好色彩對標分切問題。在分切、卷錐成型組件上的齒輪、軸、減速機、凸輪等結構運行,統一采用三菱系統通過軟件轉換成同步控制,在運動控制定位模塊,進行參數設定和順控程序,達到實現位置控制、前后同步控制、凸輪控制、速度、扭矩等控制。凸輪數據如圖8 所示,凸輪(同步軸)速度如圖9 所示。

圖8 凸輪數據

圖9 凸輪(同步軸)速度

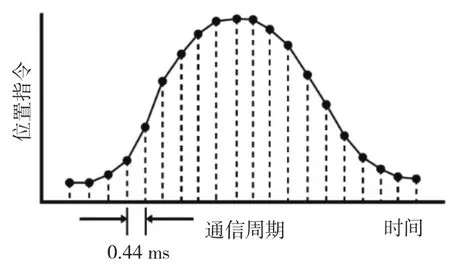

在壓送伺服電機送料后,與切刀伺服電機之間通過通信周期0.44 ms 的高速串行通信,可以實現更平穩的運行控制,如圖10 所示。

圖10 位置通信周期

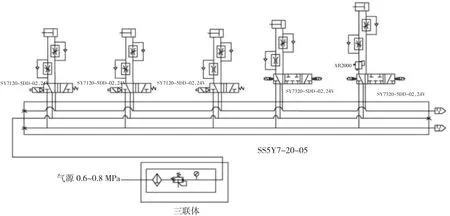

3.2 氣路圖控制設計

氣動控制部分主要是由無桿氣缸、薄形缸、三位二通電磁閥、壓力表、過濾器(三聯體)、節流閥氣接頭、直徑為10 mm 的氣管等組成。其設計的氣路圖如圖11 所示。

圖11 氣路圖

超薄錐形卷筒冷飲食品包裝材料成型裝備采用氣動、伺服電機系統、模塊數據信號控制形式,研制的裝備在加工生產過程中能達到精、準、快的效果。

4 調試運行、測試

超薄錐形卷筒冷飲食品包裝材料成型裝備在全部組裝及布線完成后,進行運行、調試階段,測試驗證裝備是否能滿足產品加工技術要求,并驗證它的可靠性。

4.1 成型裝備運行調試

在調試運行時,先進入手動操作模式,進行追標設置、定長設置、動力輥張緊設置、糾偏、分切、卷錐成型等參數設置。在手動操作運行、調試后,加工的超薄錐形卷筒樣品經檢驗符合技術要求,即完成調試運行階段。在全自動加工生產中,每3 s 一個工作循環完成送料、分切、涂膠、卷錐、收集一體化成錐筒型過程,加工完成的產品符合客戶的技術要求,卷錐6 圈成型規格詳見圖12。

圖12 超薄包裝材料加工六圈卷筒成型的規格

4.2 冷飲食品卷錐包裝產品測試

完成了包裝錐形卷筒成型裝備運行調試,為驗證裝備加工產品質量要求[9],需對加工生產的冷飲食品錐形包裝產品大小規格、封口黏固度參數進行測試。

依據國標GB/T 1804 尺寸角度公差標準、GB/T 4851 黏度測試標準、GB/T 2828.1 取樣標準進行取樣測試。按照國標試驗樣品測試之前,錐形包裝件產品放置于溫度23 ℃±2 ℃、相對濕度65%±5%的環境下放置2 h 以上,再進行黏度測試。測試結果見表2。

表2 加工產品數據測試結果

通過表2 測試數據分析,其結果符合超薄錐形卷筒冷飲食品包裝成形規格要求。完成的智能裝備通過測試驗證研發成功,生產加工冷飲包裝產品符合技術要求,加工效率高,裝備運行穩定、可靠,故障率低,操作簡單,智能化控制,安全系數高等。

5 結語

自主研發的超薄錐形卷錐筒機不僅滿足了市場冰激凌冷飲食品彩繪錐形紙筒包裝超軟超薄材質使用,而且解決了替代人工手動卷制加工生產方式。手工作業生產效率低,加工成本高,生產后的產品大小不相等,產品封口粘固不牢且容易自動爆裂,這樣的加工生產方式造成次品且受人為因素干預較大。后續將繼續優化,提高生產加工效率,研制出高速度平穩送料、高精度對標分切、快速間隔涂膠、高效卷錐成型、精準收集入庫一體化成型裝備,為實現中國智能制造、高端裝備群發展貢獻力量。