輪轂沖壓成形車間能耗評價指標及實驗研究

郭利,韓剛,龔燈,張斌

(1.安徽國防科技職業學院機械技術學院,安徽 六安 237011;2.皖西學院機械與車輛工程學院,安徽 六安 237012;3.合肥工業大學機械工程學院,安徽 合肥 230009;4.安徽匯泰車輪有限公司,安徽 銅陵 246725)

經成形加工后的板料產品具有材料利用率高、整體強度高、使用壽命長、重量輕等優點,被廣泛地應用在家電、交通工具、醫療器械、軍用裝備等多個領域。但由于離散制造系統的固有缺點和由此帶來的生產管理問題,板料成形加工過程中存在大量的能源浪費。

近年來,國內外對以成形機床為代表的機械加工機床的能量效率即低碳優化運行問題研究正在迅速興起,學者們對沖壓生產過程中的能量特性、節能技術和能耗管理進行了大量研究。劉飛等提出機床能效的五類基礎技術,其中一項關鍵基礎技術就是能量消耗與能量效率建模問題[1];為了實現對機床能耗的有效監控,并建立數學模型,Zhou et al.對各種機床的能耗進行分類研究,建立基于材料去除率、面向過程和詳細參數型三種機床能耗模型,用來定性評價機床的能耗[2];顧文斌等則開發了一種嵌入式的數控機床能耗檢測系統,實時監控單臺機床加工過程中的能耗[3];Wang et al.以精密加工中最耗能的環節——磨削加工為例,設計了一種帕累托優化方法來預測機床加工總能耗,提高加工效率和能效,實驗結果表明其可以將能量效率提升至89.5%[4]。

而針對成形機床能量利用率低的問題,國內外學者采用了各種方法對機床系統的能耗進行監測和管控,如曹志成搭建了一種基于信息采集系統的沖壓車間能量模型,分析了生產方案、機器故障等因素對車間能耗的影響[5];王慶陽等則針對驅動單元輸出功率和輸入功率不匹配的問題,建立了保證成形質量的前提下,降低沖壓成形能耗的多目標工藝優化方法,以此來實現節能控制[6];Li et al.則建立了服務型供能系統,將沖壓系統的能量轉換單元變為集中管理模式,采用代理模式響應單臺機器的能量需求的模式來匹配單臺機器的能耗需求[7];對機械制造車間中常見的加工工況復雜的情況,李進宇等人采用遞歸分析的方法,對機床的輸入功率進行分析,識別加工狀態,得到工件的加工能耗,識別準確率可達到98.3%[8];念志偉等則是通過功率信息和長短時記憶神經網絡的方法對大型工件加工能耗進行識別,發現該方法可以有效識別加工的能耗,訓練模型準確率可以達到99.1%[9]。

綜上可知,目前大多數學者是針對工件加工過程中的能耗采集方法、能耗匹配方法、能耗狀態識別進行研究,較少針對生產過程能耗評價指標的建立開展實驗研究。為彌補現有研究的不足,文章對某企業輪轂生產板料成形車間能耗進行分析和研究,提升輪轂生產過程中的能源利用率,以提高經濟效益,促進汽車制造行業轉型升級與持續健康發展。

1 輪轂生產板料成形車間工藝和能耗特點分析

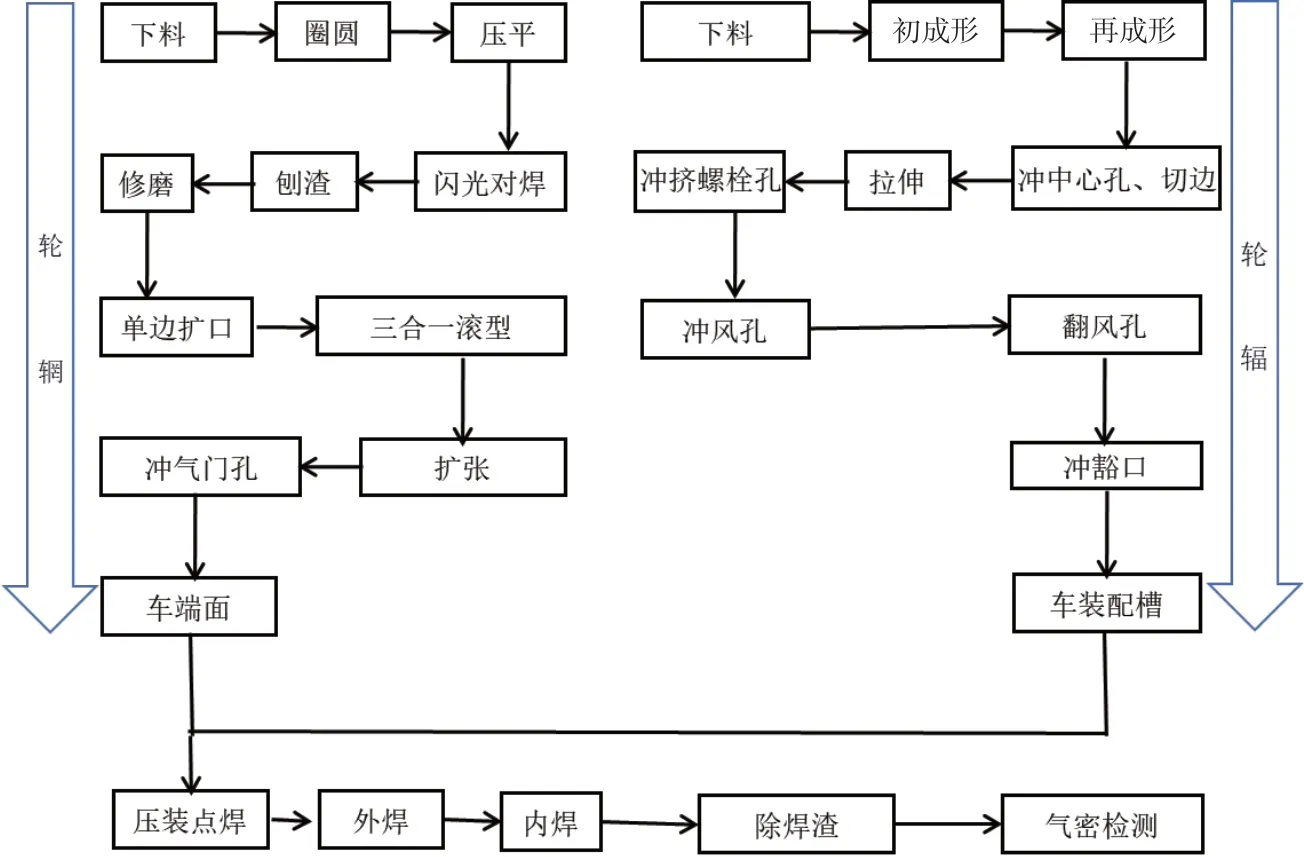

某企業高強輕質輪轂生產工藝流程如圖1 所示。從圖1 中可以看出,輪轂生產的核心工藝是板料沖壓成形,生產線長、沖壓工序多、生產節拍控制復雜。其生產特點包括生產線一般按壓力機噸位進行布局、設備空轉狀態時間較長、換模時間和運輸時間不可忽略、輔助設備長時間運行等,而這些都會造成沖壓生產過程中的能量浪費。

圖1 高強輕質輪轂生產工藝

由于輪轂生產板料成形車間與其他生產車間相同,都是開放性的復雜生產系統,要完成對車間能耗特點的分析,首先需要對車間邊界進行定義。

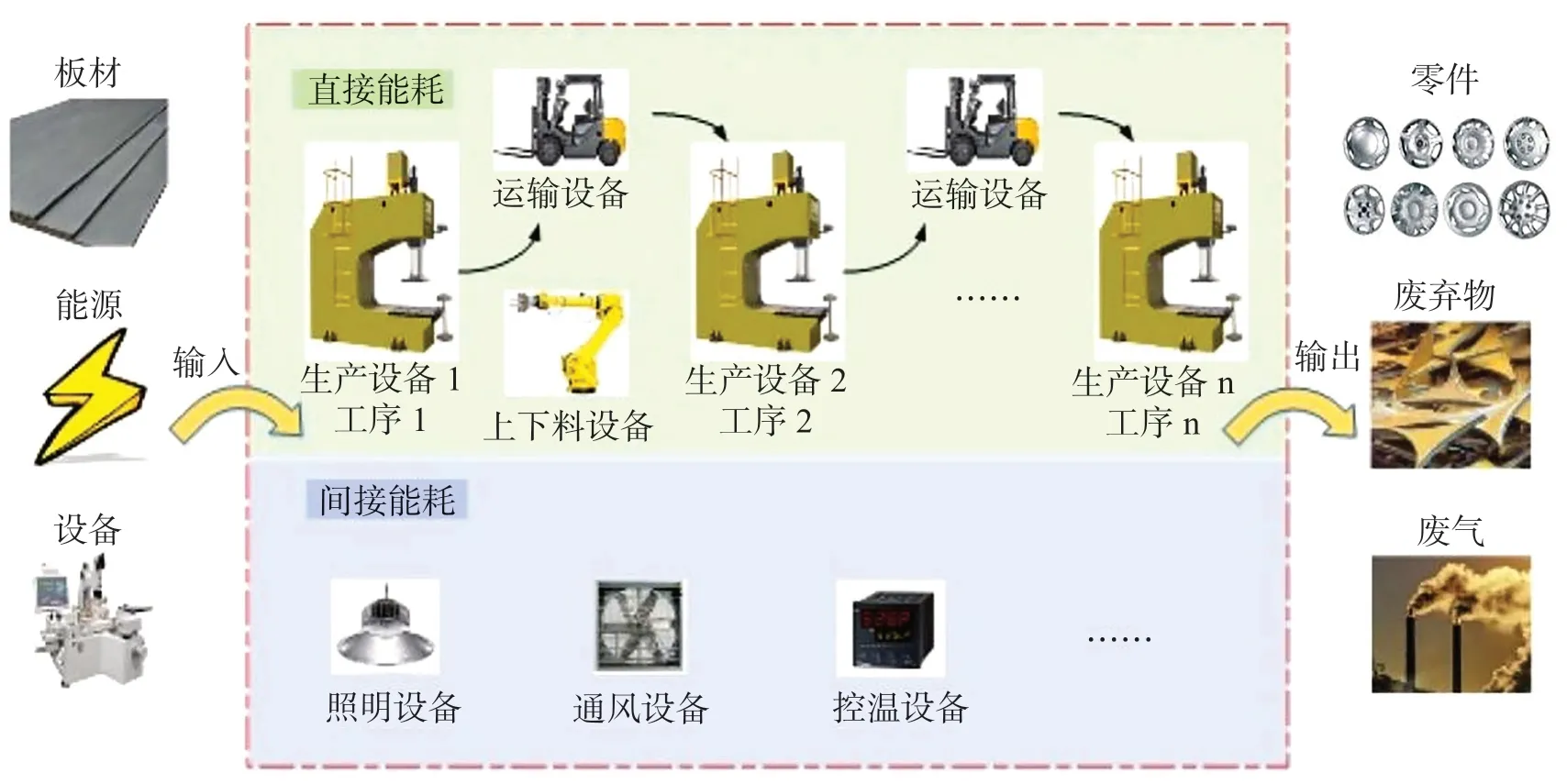

文章選擇將板料成形車間的物理邊界作為將生產系統與外部環境隔開的邊界,外部環境的生產資料(如板材、設備、能源等)經由邊界,輸入生產系統,生產系統內部則根據車間的生產方案和工件的加工工藝,通過生產設備將板材原料轉化為所需零件和廢棄物,這個過程需要消耗能源。此外,系統內由板材加工制造產生的零件、廢棄物以及由各類設備消耗能源產生的廢氣、廢料等作為系統的輸出,經由系統邊界進入外部環境。板料成形車間的系統邊界如圖2 所示。

圖2 輪轂生產板料成形車間系統邊界

從圖2 中可以看出,輪轂生產板料成形車間的能耗特點如下:第一,能量消耗來源多且為多層面分布,包括產品層、設備層、車間層三個層面能源消耗;第二,壓力機會經歷啟動、空轉、快下、慢下、壓制、保壓、快回、慢回這幾個階段,每個階段的瞬時功率也存在一定差距,由此板料成形車間的直接能耗呈現動態變化的特點;第三,空轉能耗、運輸能耗、啟動能耗不可忽略;第四,總體能耗與生產任務、生產方案密切相關。

2 輪轂生產板料成形車間能耗計算模型建立

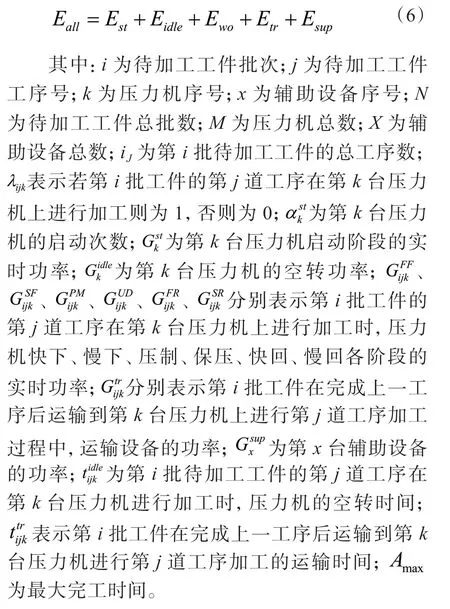

根據上述對板料成形車間生產特點和能耗特點的分析,發現能量消耗來源主要有生產設備(壓力機)、運輸設備以及輔助設備等。壓力機消耗的能量又可分為啟動能耗、空轉能耗、加工能耗,運輸設備和輔助設備消耗的能量則分別為運輸能耗和輔助能耗。這些由各類設備產生的能耗構成了板料成形車間的總能量消耗。

啟動能耗是由于壓力機啟動時功率較大而引起的能量消耗,可用式(1)表示:

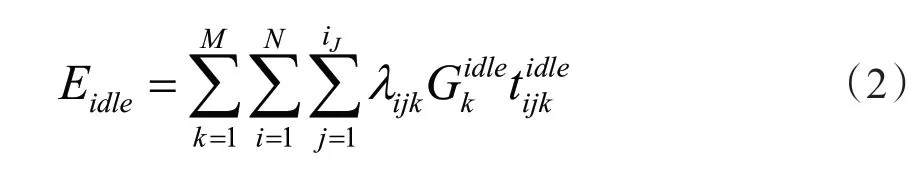

空轉能耗是由于壓力機在等待上下料時為了保持運行狀態所消耗的能量,壓力機空轉時,功率基本保持穩定,可用式(2)表示:

加工能耗是指壓力機完成對板料進行加工的過程所消耗的能量,加工過程一般包括快下、慢下、壓制、保壓、快回、慢回階段,可用式(3)表示:

輔助能耗是指車間內各類用于支持生產的輔助設備運行所消耗的能量,可用式(5)表示:

根據上述輪轂生產板料成形車間各類能耗的計算公式,輪轂生產板料成形車間的能耗計算模型可表示為:

3 輪轂生產板料成形車間能效評價體系構建

評價指標體系的構建是整個制造系統能耗水平綜合評價的關鍵,直接影響評價的客觀有效性。輪轂生產板料成形車間屬于典型的離散制造系統,根據對其生產特點和能耗特點的分析,可以看出其能量消耗跨越生成對象、生產設備和生產環境三個層級,因此可以選擇產品能效水平、設備能效水平以及車間能效水平為一級指標,每個一級指標下設二級指標,構建出輪轂生產板料成形車間能效評價體系,如表1 所示。

表1 輪轂生產板料成形車間能效評價體系

文章根據以上分析,搭建輪轂生產板料成形車間能耗采集系統。其中對車間能效B3采用三相電能表通過RS485 總線進行遠程抄表,每小時采集1次數據,全天24h 實時監測;對設備能效B2通過橫河WT333 三相功率計進行監測,每5min 采集一次數據;產品能效B1的評價中,則主要是針對輪轂生產的具體工序,對其使用橫河WT333 功率計單獨測量每道工序的能耗,每道工序測量10 次,取平均值作為該道工序的能耗,再根據加工工藝分析,獲得單位零件的能耗。車間運輸設備的能耗由工作手冊查詢得到。

車間中物料搬運的運輸能耗Etr為叉車和行車的能耗。叉車功率為38kW,平均搬運時間為400s;行車的能耗由電能表測得,工作狀態時平均能耗為1.2kW。

車間中的輔助能耗Esup包括照明、通風、取暖、現場辦公等間接能耗,該部分能耗比較穩定,由電能表進行測量。

4 輪轂生產板料成形車間能效分析

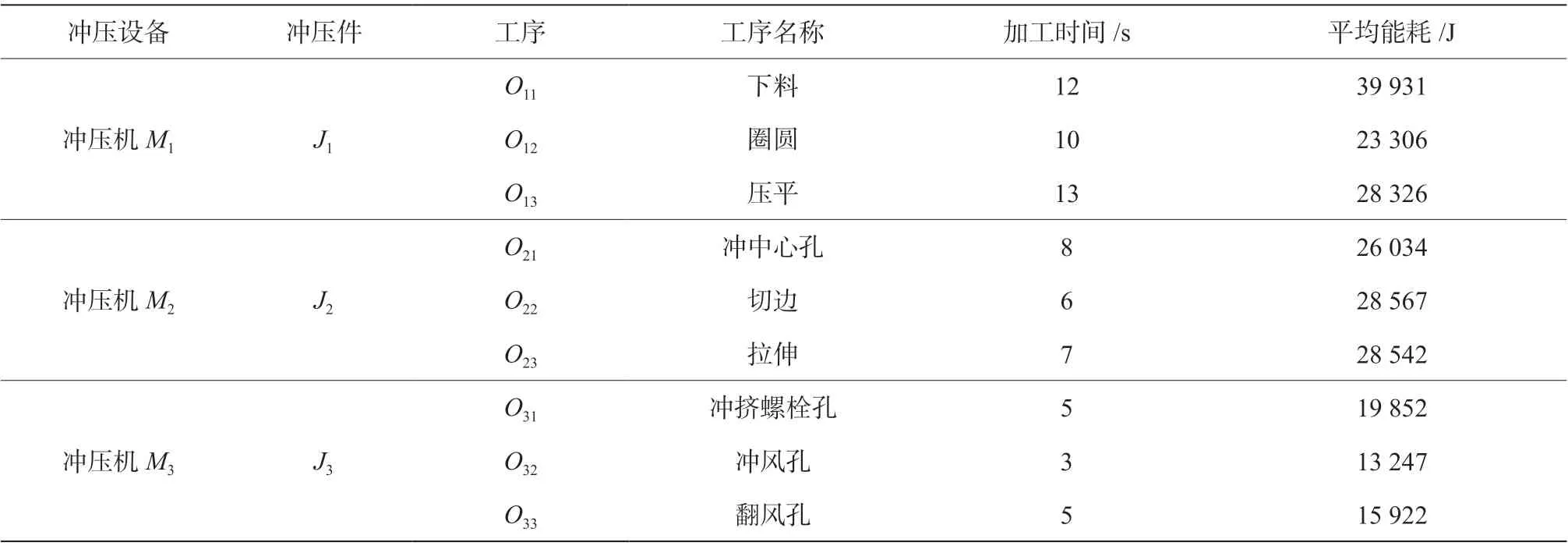

圖3 是輪轂生產中典型工序沖氣門孔的功率曲線圖。從圖中可知,該工序的能耗變化階段可以分為啟動、加工、空轉3 個狀態,加工過程包括快下、慢下、壓制、慢回、快回5 個階段。在加工過程中,進行換模調整或其他原因造成生產暫停時,需要對壓力機進行關機和開機操作,該部分產生的啟動能耗不計入單位零件能耗之內,而是作為車間能耗的組成部分。當機床處于上下料或等待階段時,不進行任何動作,此時為空轉能耗。生產線中主要設備的啟動能耗和空轉能耗如表2 所示。從中可以看出,沖壓成形設備(沖壓機M1、M2和M3)的啟動能耗和空轉能耗遠大于數控機床(M4)和焊接設備(M5)的,所以需要對沖壓設備的能耗做進一步分析。生產線中,三臺典型沖壓設備的加工能耗如表3 所示。

圖3 輪轂生產中沖氣門孔的功率

表2 輪轂生產線主要設備的啟動能耗和空轉能耗

表3 輪轂生產線三臺主要沖壓設備的加工能耗

圖4 是單位零件各工序能耗占比,從圖中可以看出,三合一滾型、下料、切邊和拉伸是輪轂生產中最主要的能耗環節。同時,閃光對焊等焊接工序產生的能耗也不能忽略。因此,有效開展焊接工序和沖壓工序的協同優化,具有較大的節能潛力。

圖4 輪轂生產車間單位零件各工序能耗

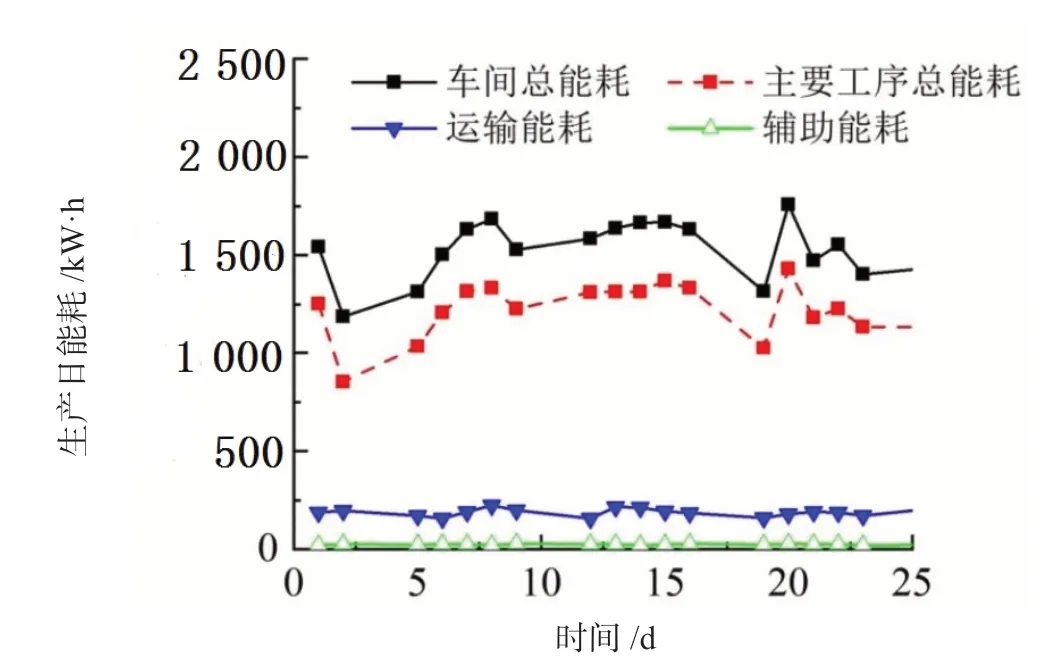

圖5 是輪轂生產車間單月每個生產日的能耗分布,從圖中可以看出,車間總能耗與主要加工工序能耗之和具有很強的類似性,運輸能耗和輔助能耗基本保持不變。根據車間現場分析可知,每日生產總量的變化主要是由于沖壓設備的調整和維護所造成的停機產生的。

圖5 生產車間單月日能耗分布

對圖5 中各項目能耗單日產量進行一元線性回歸分析,可以得出總能耗和產量的回歸系數為0.92,輔助能耗的回歸系數是0.85,運輸能耗的回歸系數是0.72。這說明產量對總能耗的影響最直接,對輔助能耗的影響次之,對運輸能耗的影響最小。

從以上結果可以看出,輪轂生產車間的能耗主要是由沖壓設備產生的,沖壓模具或設備的故障會導致輔助能耗增加,還會降低產能,所以應對沖壓設備的能耗進行重點監控,采取合適的算法,對其進行優化控制。

5 結語

文章通過對輪轂生產板料成形車間生產特點與能耗特點的分析研究,建立了輪轂生產板料成形車間的能耗模型,同時結合車間的實際生產狀況,進一步構建了輪轂生產板料成形車間能效評價體系,通過實測得到了車間內主要設備的能耗規律,分析了不同層級的能耗特點,為后續輪轂生產板料成形車間能耗優化研究提供參考。