一種永磁高速電磁閥的渦流損耗研究

白 云 ,陳 希,劉 鵬,范立云,普東方,馬修真

(1. 燕山大學 機械工程學院,河北 秦皇島 066004;2. 河北省重型機械流體動力傳輸與控制實驗室,河北 秦皇島066004;3. 哈爾濱工程大學 動力與能源工程學院,黑龍江 哈爾濱 150001;4. 長沙理工大學 汽車與機械工程學院,湖南 長沙 410114;5. 中船動力研究院有限公司,上海 200000)

在日益嚴格的排放法規和經濟性能的要求下,柴油機電控燃油噴射系統高壓化、高響應化及高精度化發展成為必然趨勢,這對作為電控燃油系統關鍵部件的高速電磁閥提出更高的要求.提高高速電磁閥動態響應速度,將實現更精準的噴油精度及更靈活的噴油規律,從而降低發動機排放水平,提高其經濟性.

梁振光等[1]研究了電磁閥鐵芯的渦流損耗,通過對平面場、軸對稱場的分析,得到其解析表達式.Zhao等[2]根據高速電磁閥系統的能量轉換,建立了升壓電壓、動態響應和功率損耗之間的關系.結果表明:隨著升壓電壓的增大,鐵芯渦流引起的功率損失迅速增加,渦流能量損失的快速增加是限制提高升壓電壓來縮短電磁閥開啟響應時間的主要因素.孔祥棟等[3]通過對磁路進行改進,使得鐵芯表面的渦流現象減少,銜鐵開啟階段與落座階段響應特性均有所提高.Li等[4]研究了渦流對共軌噴油器電磁閥瞬態特性的影響,并提出了一種新的電磁閥磁鏈離散化計算方法,對驅動電流上升和下降過程的磁鏈進行了評估.范立云等[5]開展了高速電磁閥動態特性下能量轉換研究,得出不同工作流程下對電磁閥特性影響較大的能量轉換形式,以及能量轉換占比對電磁閥動態特性的影響.Farid等[6]通過改變電磁閥的電輸入信號,降低了電磁閥中的渦流和線圈中的電感,進而提高了開關閥的動態性能和響應時間.

綜上可知,電磁閥工作過程中產生的渦流損耗會對其性能產生一定的影響.筆者以一種永磁高速電磁閥為對象,通過建立其多物理場耦合模型,研究渦流損耗對其動態響應的影響,得出不同工作階段該永磁電磁閥各部件中的渦流損耗在總渦流損耗中的占比;通過改變電磁閥材料,降低其渦流損耗,增大磁飽和強度,以期為電磁閥動態響應優化提供參考.

1 永磁高速電磁閥結構與工作原理

研究用永磁高速電磁閥是在傳統E型高速電磁閥的基礎上,在電磁閥鐵芯主、副磁極之間、線圈的下方布置一個徑向充磁的永磁體,永磁體的磁場方向與線圈的勵磁方向在銜鐵處相同,在鐵芯處相反,其結構與原理如圖1所示.圖1a中,當通入電流時(“·”表示電流方向為垂直于分析平面向外),線圈會產生經過主磁極、內工作氣隙、銜鐵、外工作氣隙、副磁極和磁軛而閉合的磁通Φc1;永磁體則會產生兩路閉合的磁通Φp1、Φp2.其中Φp1會經過主磁極、磁軛、副磁極和永磁體而閉合,Φp2則會經過內工作氣隙、銜鐵、外工作氣隙和永磁體而閉合,這兩路磁通會與線圈產生的磁通Φc1構成復合磁路.永磁體產生的磁通Φp1與線圈產生的磁通Φc1在鐵芯處方向相反,而另一路磁通Φp2與線圈產生的磁通Φc1在銜鐵處方向相同,前者有助于削減鐵芯處的磁飽和程度,降低鐵芯的磁阻,有利于鐵芯選擇高電阻率而飽和磁感應略低的軟磁材料,降低其渦流損耗;而后者有助于加強銜鐵處的磁感應強度,在相同電流水平時增大作用于銜鐵的電磁力,因而能加快銜鐵的吸合響應速度,降低驅動和維持電流,減小功率損耗.

圖1b中,線圈斷電時,永磁體產生的兩部分磁通Φp3、Φp4,其中Φp3經主磁極、磁軛、副磁極和永磁體而閉合;Φp4經主磁極、內工作氣隙、銜鐵、外工作氣隙、副磁極和永磁體而閉合.由于鐵芯處的磁導率遠大于工作氣隙處的磁導率,所以Φp3的強度遠大于Φp4,當線圈斷點時,銜鐵所受的電磁力極小,在彈簧力的作用下,銜鐵會快速釋放.

圖1 永磁高速電磁閥工作原理示意 Fig.1 Schematic of the working principle of permanent magnet high-speed solenoid valve

2 永磁高速電磁閥動態特性仿真模型

2.1 數學模型

對運動件銜鐵進行受力分析,銜鐵分別受到電磁鐵和永磁體的電磁吸力、彈簧預緊力及摩擦力,其合力為

式中:F為銜鐵受到的合力;Fs為復位彈簧的彈性力;Fm為電磁鐵和永磁體產生的電磁吸力;Ff為銜鐵所受摩擦力.電磁鐵工作磁回路主要由電磁鐵鐵芯、氣隙(包括工作氣隙和殘余氣隙)和銜鐵組成.由于鐵芯和銜鐵所使用材料的磁導率是空氣磁導率的10000倍以上,鐵芯的磁阻與相同幾何尺寸的氣隙磁阻相比極小,可忽略不計.磁阻主要集中于氣隙處.磁路磁阻[7]可表示為

式中:Rm為磁路磁阻;R為氣隙磁阻;μ0為空氣磁導率;S為磁路截面積;l為磁路長度;δ為氣隙寬度.

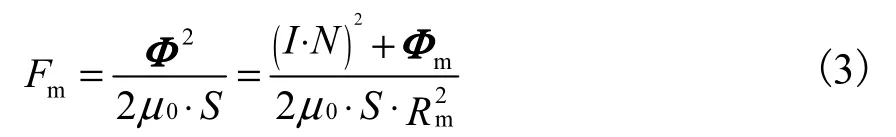

在電磁鐵磁場未飽和時,電磁力[8-9]為

式中:I為線圈電流;N為線圈匝數;Φ為磁路磁通;Φm為永磁體產生磁通.

由式(2)~(3)得電磁力公式為

在電磁閥開啟階段,有

在電磁閥關閉階段,有

式中:k為阻尼系數;v為銜鐵運動速度;m為銜鐵質量;x為銜鐵位移;t為時間.

2.2 有限元模型

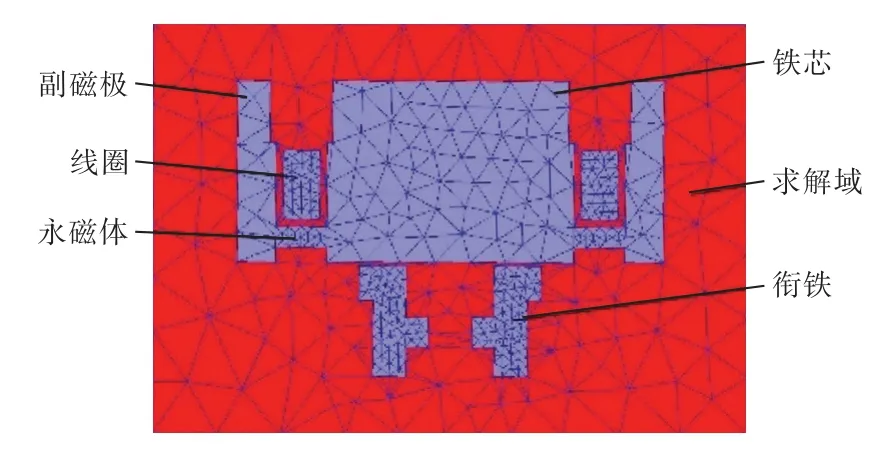

由于永磁高速電磁閥具有結構對稱性,考慮到計算速度和效率,故在有限元軟件中建立永磁高速電磁閥二分之一的三維模型[10].同時對模型進行了相應簡化,忽略了其中的非軟磁導磁結構,只針對鐵芯、線圈、永磁體和銜鐵等關鍵部件進行建模,可提高其計算效率但又不會降低其計算精度.其中閥芯主磁極半徑為6.9mm,永磁體高度和寬度分別為2.4mm和3.5mm,銜鐵半徑為7.0mm,銜鐵與閥芯的距離為0.25mm,其中工作行程為0.15mm,殘余氣隙為0.10mm.線圈和永磁鐵處于閥芯的主磁極和副磁極之間,永磁體在線圈下方0.50mm處,線圈兩側距離閥芯主、副磁極均為0.50mm,永磁體兩側緊貼主、副磁極,永磁體距離閥芯下端面為1.00mm.線圈材料為Copper,銜鐵材料為FeSiCr,鐵芯材料為FeSiAl125,鐵芯材料為N33SH120C.永磁高速電磁閥三維有限元模型及部件網格剖分示意見圖2和圖3.

圖2 電磁有限元模型整體模型示意 Fig.2 Schematic of the overall grid section of electromagnetic finite element model

圖3 電磁有限元模型網格劃分 Fig.3 Meshing of electromagnetic finite element model

永磁高速電磁閥通過采用Peak&Hold高低電源搭配的驅動方式以實現快速響應[11-13].在ANSYS Simplorer中完成其高低電源驅動型電路子模型的搭建,雙電源驅動形式的驅動電路通過在不同的電磁閥工作階段施加不同的電壓源,實現了不同工作階段的合理需要.在電路子模型中,線圈匝數設為40,高壓驅動電源為48V,低壓電源為24V,電流值最大可達25A,一階維持電流為18A,二階維持電流為8A.

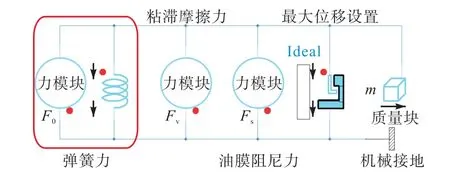

永磁高速電磁閥的機械液力子模型模塊主要是通過ANSYS Simplorer軟件中的機械庫構建.銜鐵質量設為12.6g,彈簧初始預緊力為60N,彈簧剛度系數為33.953N/mm.由于阻尼力相對于彈簧力較小,分析時對阻尼力忽略不計.不考慮摩擦力,所以阻尼系數k設為0N/(m·s-1).機械子模型如圖4所示.F0為彈簧力,Fv為粘滯摩擦力,Fs為油膜阻尼力.

圖4 高速電磁閥機械子模型 Fig.4 High-speed solenoid valve mechanical submodel

利用ANSYS Maxwell電磁仿真與ANSYS Sim- plorer機電多系統仿真間的接口,將永磁高速電磁閥電磁有限元仿真結構耦合到驅動電路中,即實現多物理場耦合仿真模型的構建,如圖5所示.

圖5 系統動態聯合仿真模型 Fig.5 System dynamic joint simulation model

2.3 動態仿真模型的驗證

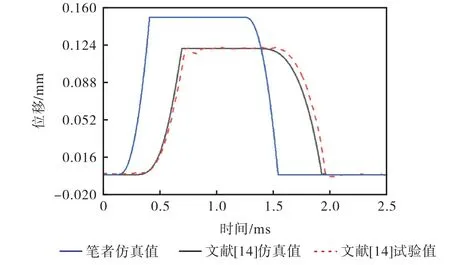

文獻[14]采用有限元法實現了對永磁高速電磁閥動態多物理場耦合仿真模型的構建,并對仿真模型進行了試驗驗證,吸合響應時間誤差為4.0%,釋放響應時間誤差為4.1%,造成誤差的原因主要有:(1)銜鐵與鐵芯采用軟磁材料,其磁滯回線較窄,而在仿真過程中,忽略了材料的磁滯作用,采用初始磁化曲線替代了實際的磁化曲線,而兩者存在一定偏差.由于磁滯作用的影響,在同一時刻,試驗中產生的磁場強度較仿真時的小,所以由式(3)可知,試驗產生的電磁力也相對較小,故試驗中銜鐵的響應速度會略微滯后于仿真中銜鐵的響應速度.(2)實物制造過程中的熱處理使得材料磁導率有所下降,磁導率的下降也會使得試驗時磁場的建立滯后于仿真階段,其響應速度也會滯后于仿真階段.

筆者采用與文獻[14]類似的建模方法,僅對模型的部分參數進行了適當的修改,圖6為響應過程的仿真對比.可知,銜鐵的動態響應與升程,筆者仿真值與文獻[14]中的結果有較大的差異,升程差異原因是新建模型升程設定為0.15mm,不同于文獻[14]中的設定(0.12mm),而動態響應差異的主要原因是新建模型彈簧的預緊力、銜鐵的質量均小于文獻[14]中的設定,雖然新建模型中彈簧的剛度較文獻[14]中的設定大,但在小位移時,對響應影響程度與預緊力和銜鐵質量相比較小,所以新建模型在開啟響應與關閉響 應階段均比文獻[14]中的模型快速.由文獻[14]中仿真值和試驗值的一致性可以驗證所用建模方法是可靠的,而筆者模型同樣采用該建模方法建立,故使用該模型進行后續的仿真計算是可行的.

圖6 仿真結果對比 Fig.6 Comparison of simulation results

3 永磁高速電磁閥渦流效應分析

針對永磁高速電磁閥動態響應過程,筆者建立渦流轉換的數學模型,分析渦流的存在對響應的影響關系,以及電磁閥在動態響應過程中的分布與各階段渦流損耗的能量占比,實現對電磁閥動態響應過程中的渦流轉換機理及其轉換關系的研究.

3.1 永磁高速電磁閥渦流損耗產生機理數學模型

根據法拉第電磁感應定律,隨著閉合回路中磁通量的變化,在閉合回路中產生感應電動勢,進而產生感應電流.電磁閥的動態響應過程是電場和磁場相互轉換的過程,如圖7所示.

圖7 磁場和電場相互轉化的過程 Fig.7 Process of mutual transformation between magnetic field and electric field

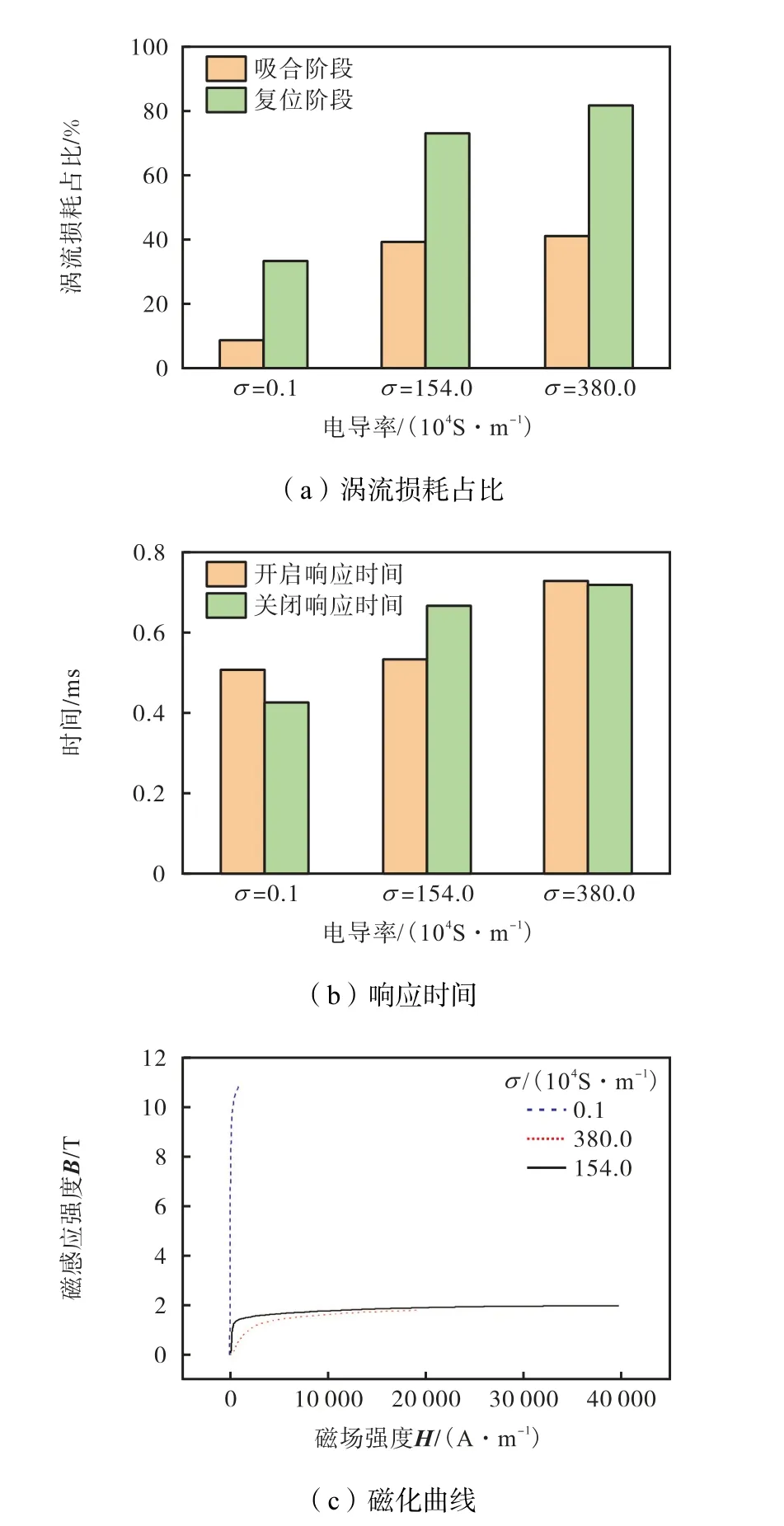

在磁性材料內部,感應電流產生的路徑可以看為是短路的,該路徑所產生的渦流損耗方程[15]為

式中:rp為鐵磁材料的電阻;Ip為鐵磁材料內部產生的感應電流;φp為該增量路徑的磁鏈;B為磁路中的磁感應強度;ap為此路徑所圍面積;lp為增量電流路徑長度;S為路徑電流流通截面積;σ為材料的電導率;Pp為渦流的損耗功率.

可得渦流損耗為

可以看出,電磁閥的渦流損耗主要與其結構特性、驅動特性和材料特性有關.

3.2 永磁高速電磁閥渦流損耗對動態特性的影響

在銜鐵吸合階段和銜鐵復位階段均有很大一部分的能量轉換成渦流損耗,與此相對應,在銜鐵吸合階段機械能的轉換量只占很小一部分,銜鐵釋放階段也有一部分機械能對外做功,從而影響了電磁閥的響應特性.

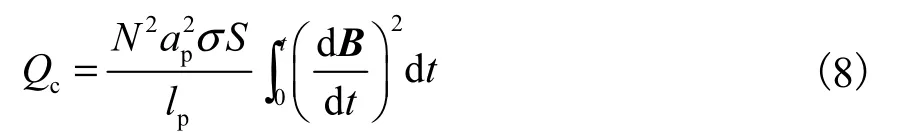

圖8為高速電磁閥有、無渦流響應特性.圖8a中,不考慮渦流時,開啟響應時間和關閉釋放時間都遠小于考慮渦流時.圖8b中,電磁力從0到峰值階段,有渦流狀態下電磁力小于無渦流狀態下電磁力,這段時間對應著線圈中的電流從0到一階維持階段.

隨著電流的增大,磁路中的磁通也會相應增加.電磁感應定律為

磁路中磁通的增加會導致在鐵芯和銜鐵中產生感應電動勢,進而產生感應電流,即渦流.而渦流也將會產生磁通,其方向與原線圈中產生磁通的方向相反,對原磁通有一定的削弱作用.由式(3)可知,當磁 路中磁通減小,會導致電磁力減小.所以電磁力從0到峰值這一階段,有渦流狀態下電磁力小于無渦流狀態下電磁力(圖8b).

圖8 高速電磁閥有、無渦流響應特性分析 Fig.8 Analysis of response characteristics of high-speed solenoid valve with and without eddy current

圖8b中,電磁力到達峰值點后,會在經過一小段緩慢下降后維持在某一數值處,有、無渦流兩種情況下電磁力大小幾乎相同,這是由于此刻銜鐵已經到達了上止點,線圈中電流已經轉換為二階維持階段,電流變化不大,所以產生的渦流也較小,對線圈中產生的磁通影響較小,故兩種情況下電磁力大小幾乎相同.在電磁力下降階段,無渦流情況下電磁力下降速度要快于有渦流情況下的電磁力.這是由于當線圈中電流從二階維持階段降為0時,線圈產生的磁路磁通會減少,由式(10)中的電磁感應定律可知,鐵芯和銜鐵處會產生渦流,渦流也將會產生磁通,渦流產生的磁通會對正在減少的磁通起到補充作用,使得電磁閥中磁路磁通減少速度變慢,電磁力的減小速度也將變慢.

圖8c中,對于永磁高速電磁閥,不考慮渦流時其開啟響應時間(0.4590ms)相較同等條件下考慮渦流時的響應時間(0.5325ms)少了13.8%;不考慮渦流時關閉響應時間(0.4605ms)相較同等條件下考慮渦流時響應時間(0.6675ms)減少了31.0%.由此可知,永磁高速電磁閥磁性材料由于渦流的存在,會顯著地增加電磁閥的響應時間,從而影響電磁閥的響應特性.

3.3 永磁高速電磁閥渦流損耗占比研究

圖9為渦流損耗能量轉換占比.圖9a中,電磁閥動態響應工作過程中產生的渦流損耗有74.1%作 用于銜鐵吸合階段,18.4%作用于銜鐵復位階段,在銜鐵維持階段渦流損耗的占比僅有7.5%,即電磁閥開啟和關閉階段渦流損耗占絕大部分渦流損耗.這是因為在電磁閥開啟和關閉階段線圈電流變化較大(圖9b),根據電磁感應定律,在此階段就會產生更大的渦流,從而產生較大的渦流損耗.

圖9 各階段渦流損耗占比 Fig.9 Proportion of eddy-current loss in each stage

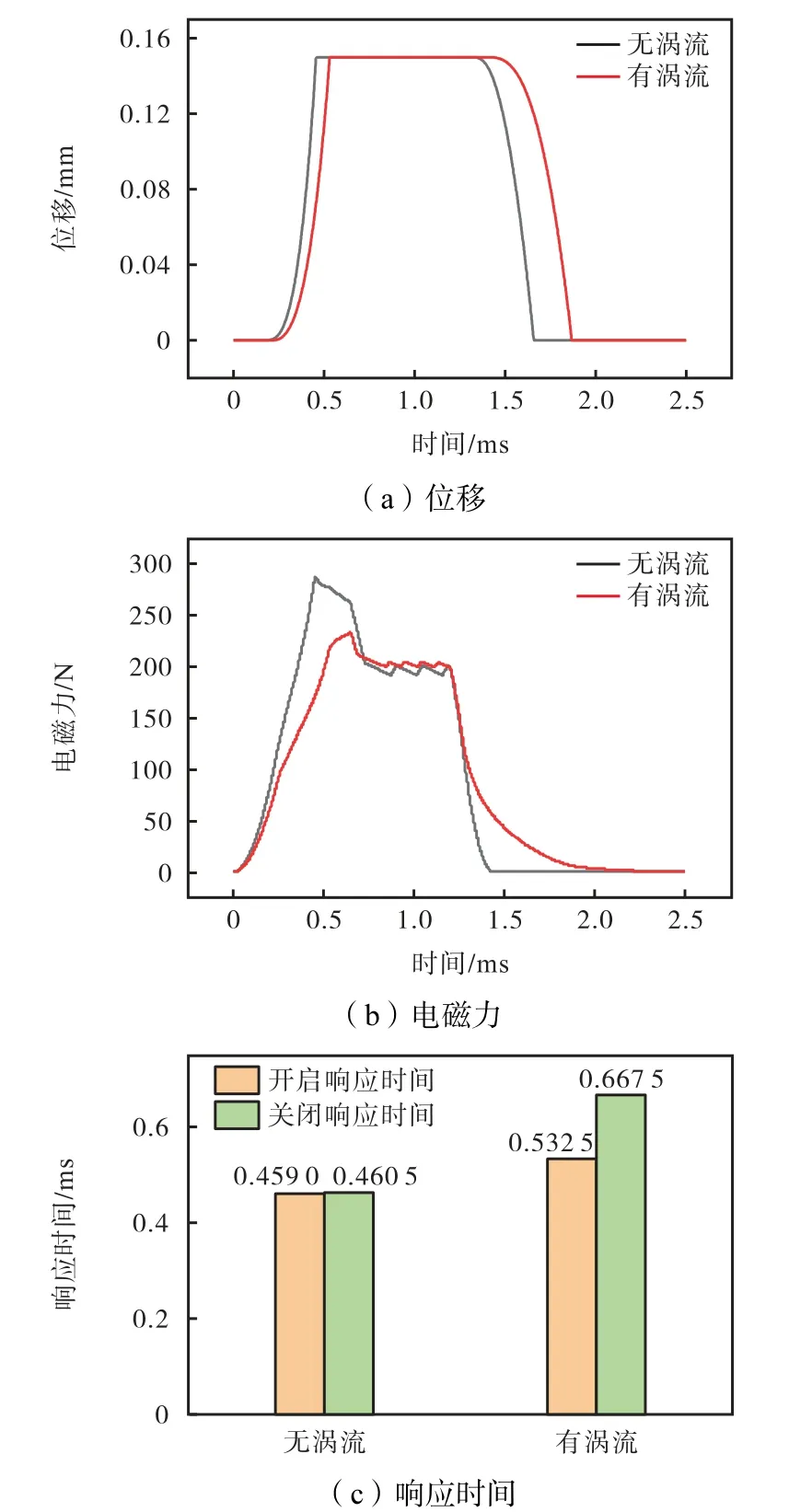

3.4 永磁高速電磁閥渦流分布

電磁閥動態響應下,其磁性材料的各結構部件的渦流損耗及其渦流損耗占比如圖10所示.永磁高速電磁閥產生渦流損耗的部件主要包括鐵芯、銜鐵和永磁體3部分,這是因為永磁高速電磁閥3個部分為磁性材料,同時,由圖10a可知,永磁體產生的渦流損耗要比銜鐵上產生的渦流損耗值大;圖10b中,電磁閥鐵芯中產生的渦流損耗占86.4%,占了電磁閥動態響應過程中的絕大部分,因而為了減小渦流損失,在設計高速電磁閥時,可以考慮從減少電磁閥鐵芯部位的渦流為目地進行電磁閥優化設計,并從以上的分析得出,減少了電磁閥的渦流損耗,電磁閥的動態響應也將得到改善.

圖10 永磁高速電磁閥渦流分布 Fig.10 Distribution of eddy current for permanent magnet high-speed solenoid valve

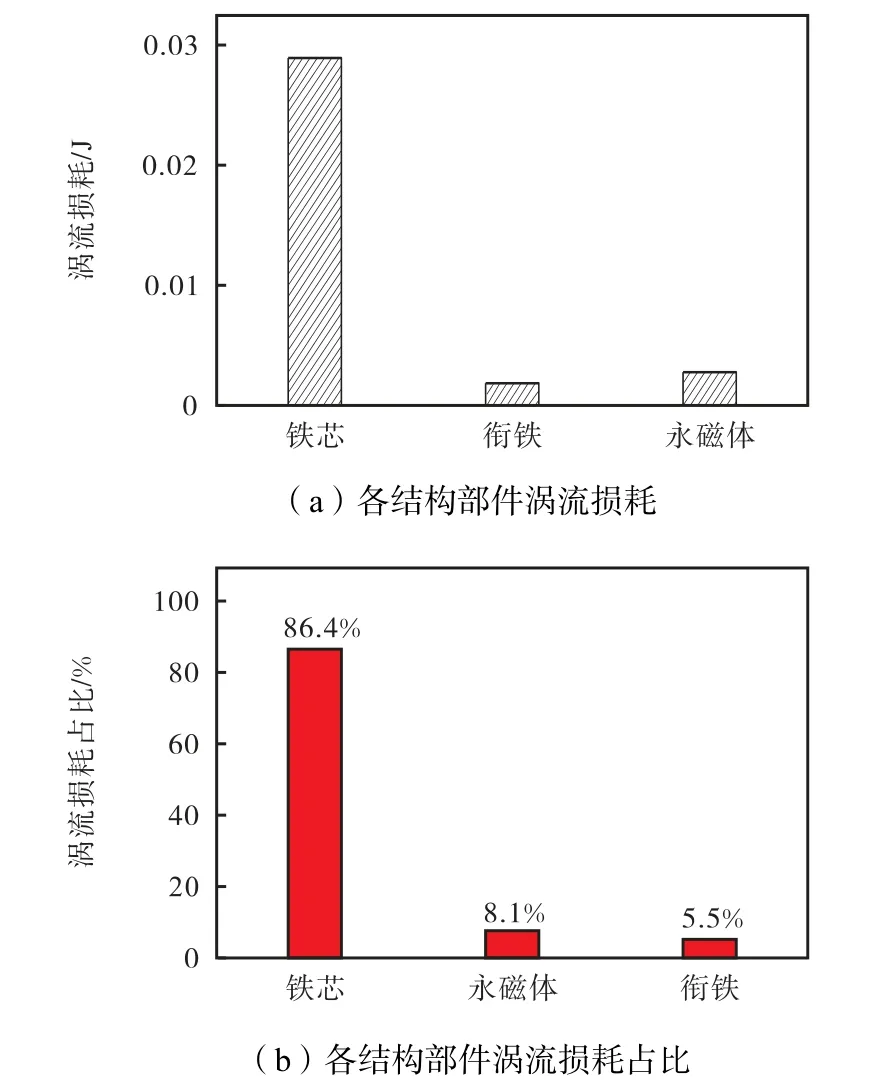

3.5 永磁高速電磁閥渦流損耗影響因素

結構特性、驅動特性和材料特性為影響電磁閥渦流損耗的關鍵因素.由于所研究對象已經確定了電磁閥銜鐵的結構和驅動參數,為了驗證永磁高速電磁閥渦流損耗隨著材料特性的變化規律,筆者將分析不同材料下的渦流損耗轉換,定義系數Se為渦流損耗占比,有

式中Qe為輸入總能量.

圖11為鐵芯3種材料下的渦流損耗及響應對比.圖11a中,在同等外界條件下,鐵芯材料的電導率σ越大,則其對應的吸合階段和復位階段的渦流損耗占比也越大.圖11b中,電導率最小的電磁閥開啟響應時間和關閉響應時間最快,電導率最大開啟響應時間和關閉響應時間最慢,電導率介于二者之間的開啟響應時間和關閉響應時間也在以上兩者之間,說明渦流損耗轉換量越大則其響應速度也越慢,與前文推導相一致.此外,由圖11c可知,電導率最小的電磁閥磁導率最大,其次為電導率中間值,最后為電導率最 大的電磁閥;而更高的飽和磁感應強度也意味著同等條件下更快的響應時間對應著更小的電磁閥體積,因而在生產和優化電磁閥的過程中,為了減小渦流對電磁閥性能的影響,可選用電阻率高的鐵芯材料,如鐵氧體材料;將鐵芯結構設計成多個絕緣薄鋼片疊加結構,組成多個片狀疊壓機構,以縮短渦流路徑的方法實現減少電磁閥磁性材料內部渦流損耗.此外,電磁閥磁性材料的電磁性能受溫度影響較大,而鐵芯內部渦流損耗轉換量的減少可以減低鐵芯內部溫度,從而避免磁性材料的磁性能弱化,增加電磁閥的穩定性能.

圖11 鐵芯3種材料下的渦流損耗及響應對比 Fig.11 Comparison of eddy-current loss and response under three materials of iron core

4 結 論

(1) 對該永磁高速電磁閥響應特性分析中,不考慮渦流損耗時,該永磁高速電磁閥的開啟響應時間減少了13.8%,關閉釋放時間減小了31.0%;渦流損耗對該永磁高速電磁閥的響應特性具有不良影響.

(2) 渦流損耗絕大部分出現在該永磁高速電磁閥銜鐵吸合階段和復位階段,分別占總渦流損耗的74.1%和18.4%;鐵芯處的渦流損耗最大,為總渦流損耗的86.4%.

(3) 該永磁高速電磁閥的渦流損耗與材料的電導率呈正相關,與磁飽和強度呈負相關;材料通過影響該永磁高速電磁閥的渦流損耗和磁飽和強度而影響其響應特性.