進氣道結構對混動發動機滾流和燃燒影響

樓狄明,潘雪偉,2,房 亮,張小矛,施雅風,石 健

(1.同濟大學汽車學院,上海 201804;2.上汽大通汽車有限公司,上海 201805;3.上海汽車集團股份有限公司乘用車公司,上海 201805;4.移動源后處理技術(河南)研究院有限公司,河南許昌 461000)

隨著電池、電機成本的進一步降低,混合動力汽車因其良好的動力性、經濟性和低排放特性,將逐漸成為主流,進而推動傳統內燃機向高效率、低排放方向發展[1-2]。混合動力系統可使發動機運行在高效的點工況或線工況上,因此最高熱效率對于混合動力發動機至關重要。常見能提高熱效率的技術有:高壓縮比、中冷EGR(排氣冷卻再循環)、米勒循環、稀薄燃燒、渦輪增壓等[3]。這些技術的采用可能會引起缸內燃燒的不穩定、早燃甚至爆震等不利因素出現,因此需要設計更加先進的燃燒系統來組織清潔高效的燃燒[4-5]。

燃燒系統開發最核心的難點是對缸內氣流運動的設計。缸內氣流運動主要分滾流、渦流、擠流和湍流。進氣過程中,繞垂直于汽缸軸線旋轉的有組織的空氣旋流稱之為滾流[6]。相較于渦流,在壓縮過程滾流動能衰減較少,并可保存到壓縮行程末期;在接近上止點時刻,大尺度滾流將破裂成許多小尺度漩渦,使湍動能增加[6-7]。滾流對汽油發動機性能提升主要有四個作用:首先,滾流有利于缸內直噴汽油機的油氣混合;其次,滾流是組織缸內分層燃燒最有效、可控的方式;再次,滾流提高了火焰傳播速度,進而提高燃燒效率;最后,滾流能提高燃燒穩定性,削弱EGR和稀薄燃燒引起的循環波動[5-8-9]。較高的滾流強度會使得發動機在高負荷或高瞬態下更容易發生爆震,因此在傳統發動機中滾流強度的提升受到限制。混合動力發動機由于其大部分工況集中在中低負荷,得益于電機的動力補償,發動機高負荷和高瞬變工況較少,高滾流技術可以再混動發動機上得到更多的應用。

國內外專家、學者對高滾流比進氣道進行非常充分的研究。來自豐田汽車公司的Yoshihara Y等人[10]利用氣道穩態流動試驗臺和三維仿真工具,研究了不同滾流比、不同氣道口結構、不同進氣道與氣門夾角、進排氣門間夾角等因素對進氣流量系數和滾流強度的影響。來自首爾大學的Myoungsoo K等人[11]提出了一種基于流動能量的滾流模型,能捕獲以前研究中未區分的流動特性差異,提供了之前未有的滾流能量現象的理解。來自AVL公司的Jennifer W[12]等人,通過單缸機試驗和CFD仿真工具,采用了超高滾流比進氣道、高能點火、低壓EGR和高壓縮比技術,研究了小型強化汽油機的EGR率極限和抗爆震極限。來自上海交通大學的Yang Jie等人[13]通過光學單缸機試驗和CFD仿真,研究了0.5、1.5、2.2滾流比下缸內流動特性以及燃燒特性,認為較高滾流比能有效提高火焰傳播速度和燃燒效率,降低碳煙生成。來自天津大學的張喜崗等人[14]利用光學單缸機,研究了可變滾流比氣道對發動機低速工況噴霧和燃燒的影響。來自上汽乘用車的張小矛等人[15]應用穩態CFD數值分析和氣道穩流試驗方法對某乘用車汽油機的原氣道和改進氣道進行了分析。

本文主要研究不同進氣道結構產生的滾流所帶來的影響。研究方法為:基于base氣道,設計了三款氣道;通過仿真分析了穩態缸內滾流強度及流量系數等關鍵參數,并與試驗結果進行對照;通過仿真分析瞬態過程缸內滾流比、湍動能、油氣混合均勻性和燃燒速率等影響因素。

1 氣道設計及試驗

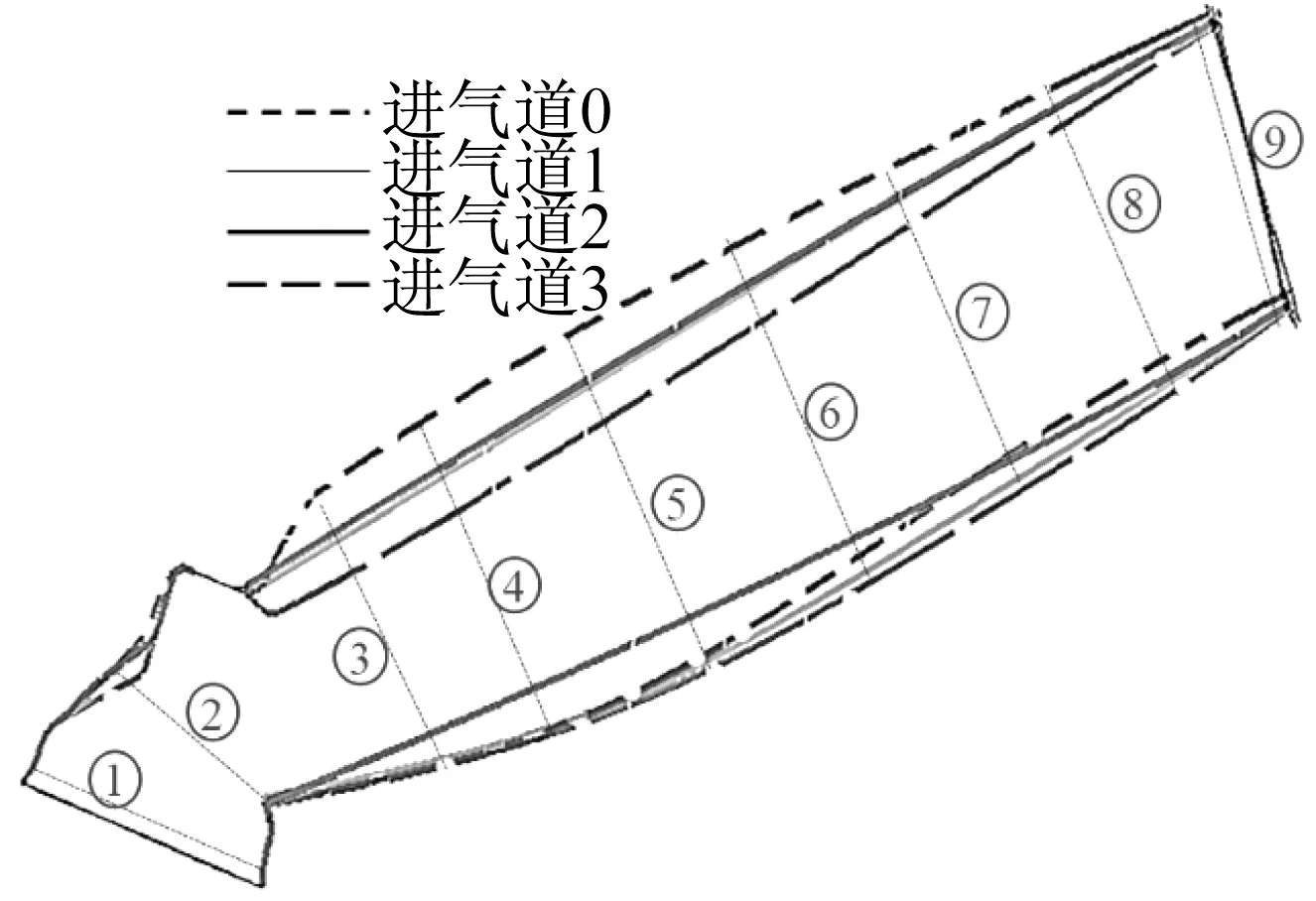

基于一臺1.5L增壓汽油發動機進氣道基礎上(簡稱進氣道0),重新設計了3種進氣道,分別是進氣道1、進氣道2和進氣道3。4種進氣道沿進氣方向剖面輪廓線及剖面截面位置如圖1所示。從進氣口往外分別有9個截面,從截面3開始比較能體現進氣道的結構差異。根據工程經驗設計,通常當截面積固定時,上下輪廓線與氣門軸線夾角越小,進氣流向系數越大,但滾流比也越小;同時氣道的“魚腩”式設計有利于提高缸內滾流強度。進氣道1相比于進氣道0,上輪廓線更為平滑不上凸,下輪廓線差異不大;進氣道2的上輪廓線與進氣道0接近,但其下輪廓線也很平滑不下凹;進氣道3的上輪廓線不但沒有上凸反而略有下凹趨勢,為了保證截面積接近,因而其下輪廓線下凹最明顯。

圖1 4種氣道輪廓線對比及氣道剖面測量位置Fig.1 Comparison and measurement position of four kinds of airway contour

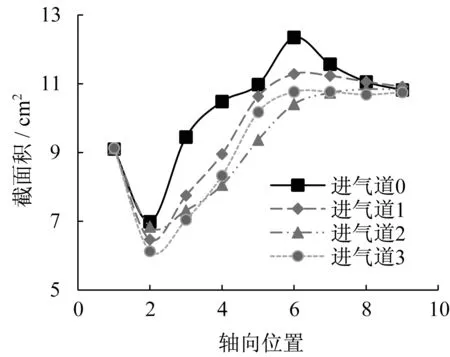

如圖2所示為各氣道沿垂直進氣方向剖面積的大小對比。對于進氣道0,綜合考慮了進氣流量系數和滾流比,因而其大部分位置截面積都要大于其它氣道;對于進氣道2,由于其上下輪廓線都比較平直,因而其大部分位置截面積都是最小的;進氣道1和進氣道3截面積位于前兩者之間,由于進氣道3上輪廓線最低,因而其大部分位置的截面積是要比進氣道1小。

圖2 氣道剖面面積對比Fig.2 Comparison of airway section

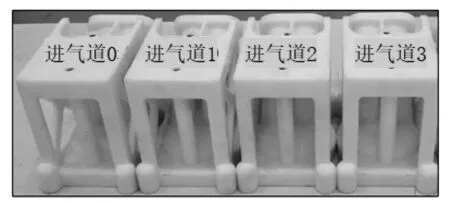

如圖3所示為通過3D打印快速成型的各進氣道芯盒,用于氣道穩態吹風試驗。圖4所示試驗臺架為天津大學內燃機燃燒學國家重點實驗室提供的內燃機氣道穩流試驗臺。通過測量氣門升程、起到壓差、葉片轉速、流量、大氣壓力、溫度和濕度等參數,獲得進氣量和氣流運動強度等測試結果[14]。

圖3 不同方案的氣道芯盒Fig.3 Different schemes of airway core box

圖4 穩態吹風試驗臺Fig.4 Steady-state blowing test bed

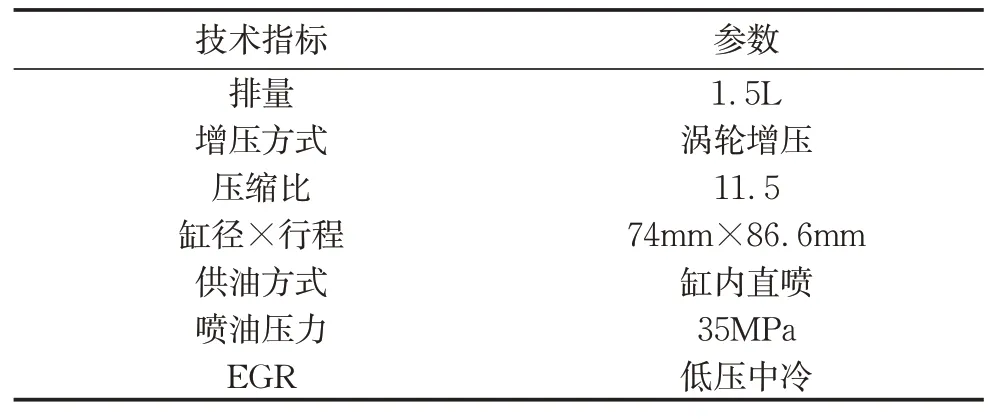

發動機技術參數如表1所示,實驗采用1.5T中置直噴渦輪增壓汽油發動機,壓縮比為11.5。該發動機基于氣門可變正時機構的控制實現米勒循環,同時在進氣門附近采用了不等流量的Masking技術以提升進氣滾流強度。

表1 發動機參數Tab.1 Engine parameters

2 穩態試驗及仿真結果分析

通過對比氣道穩態吹風試驗結果與氣道穩態CFD仿真結果,可以定性判斷不同氣道結構對進氣流量系數和缸內滾流比影響的程度。

進氣道穩態CFD分析幾何模型一般包括進氣道、進氣門、進氣門座、燃燒室頂部、2.5倍缸徑的模擬缸套和進口穩壓腔。進氣道三維穩態模擬分析流動控制方程有連續性方程、動量守恒方程、能量守恒方程和氣體狀態方程。湍流模型采用高雷諾數k-ε模型;離散方程組的壓力和速度耦合采用SIMPLE算法;空間網格采用中心差分格式;固定壁面邊界采用絕熱無滑移,壁溫為300K;為了避免在近壁區使用過細的計算網格,減少計算時間,采用壁面函數對邊界層進行處理。與氣道穩流試驗臺類似,進出口采用定壓差方法,壓差設定為7.84kPa[15]。

對于氣道評價方法,國際上普遍采用Ricardo、FEV、AVL和SwRI等方法進行評價,國內普遍用的較多的是Ricardo和AVL方法,但目前FEV方法也逐漸被采用。Ricardo和AVL方法計算某一氣門升程下氣道的流量系數是以氣門座的最小內徑為參考直徑,因此這兩種方法更多的是對氣道本身進行評價,而FEV方法的流量系數計算是以缸徑為參考直徑,因此這種方法更多的評價是偏向于氣道與發動機的匹配合適程度,在某種意義上來說,該種方法對整機性能開發來說更重要。

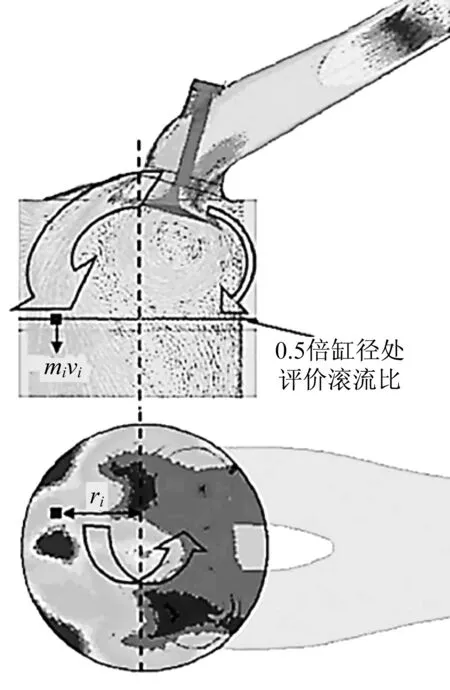

結合上述評價方法,筆者研究的氣道在最大氣門升程下(或在氣門升程為0.3倍的氣門座最小內徑下)進行評價,流量系數計算以缸徑為參考直徑,滾流比在0.5倍的缸徑上進行計算,如圖5所示。

圖5 穩態CFD進氣道數值評價方法示意圖Fig.5 The schematic diagram of numerical evaluation method for steady CFD inlet

流量系數計算公式為[16]

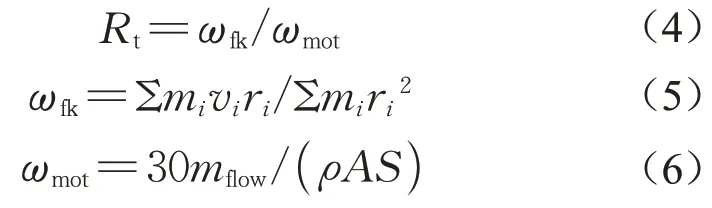

式中:Cf為流量系數;mflow為流經氣道的實際流量;mtheory為流經氣道的理論流量;A為計算參考直徑;Δp為氣道壓降;ρ為進氣密度;db為缸徑。

滾流比計算公式為

式中:Rt為滾流比;ωfk為0.5倍缸徑面上繞旋轉軸的角速度;ωmot為假想的發動機轉速;mi為單元網格的質量;vi為單元的切向速度;ri為單元中心到旋轉軸的距離;S為發動機行程。

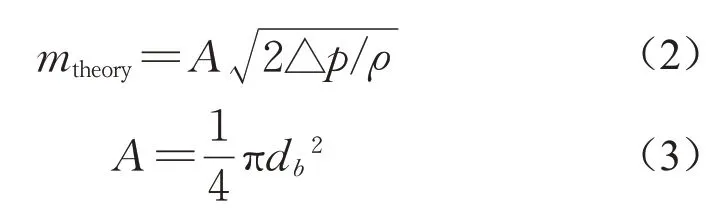

本文的仿真和實驗的研究均以2 000r·min-1、100%負荷工況點為例說明。如圖6所示,為在穩態吹風臺架上進行氣道芯盒穩流試驗和氣道穩流CFD仿真分析的流向系數結果對比。隨著氣門升程的不斷增加,試驗和仿真的流量系數均呈現不斷增加的趨勢,且當氣門升程大于5mm后,流量系數趨于穩定。在試驗結果中,當氣門升程較小時,各氣道流量系數相差不大;當氣門升程大于4mm后,進氣道0的流量系數最大,與進氣道2流量系數接近,其次是進氣道1,流向系數最小的是進氣道3。當氣門升程達到8mm時,進氣道1、進氣道2和進氣道3三種進氣道分別相比于進氣道0流量系數降低了6.8%、15.0%和12.8%。在仿真結果中,當氣門升程較小時,各氣道流量系數相差不大;當氣門升程大于4mm后,進氣道0流量系數最大,進氣道2與進氣道1流量系數次之且較為接近,最小的仍是進氣道3。在氣門升程8mm時,仿真與試驗得到的流量系數誤差平均為8%。如圖6c所示,可以看出仿真與實驗的結果基本吻合,氣道整體截面積減小會其流量系數也會有所減小,僅在氣門升程到8mm時仿真結果的流量系數要略低于實驗結果。氣道下輪廓線的下凹會較明顯降低進氣流向系數,上輪廓線的平滑或下凹也會一定程度上減小進氣流量系數。同時也可以看出,仿真計算模型對于進氣道下輪廓線的影響體現的相對不明顯,在計算方法上應該引入新的參數或修正系數。

圖6 各升程下氣道穩態試驗與仿真分析流量系數對比Fig.6 Comparison of flow coefficients between steady state test and simulation analysis of airway under different lifts

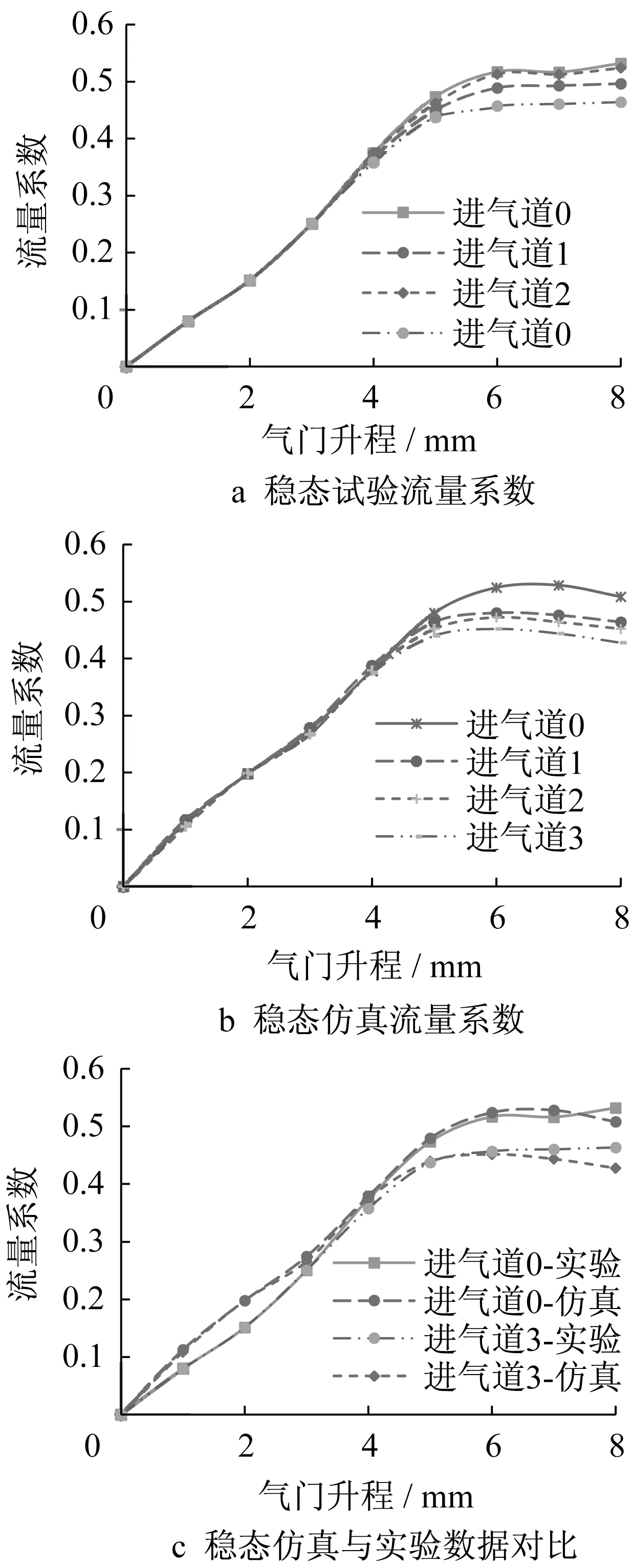

如圖7所示,為在穩態吹風臺架上進行氣道芯盒穩流試驗和氣道穩流CFD仿真分析的滾流比結果對比。隨著氣門升程的不斷增加,試驗的滾流比在前3mm升程呈現先增加的趨勢,3mm~4mm緩慢降低,5mm升程后又增加的趨勢;仿真滾流比在0mm~2mm升程急劇增加,在2mm~4mm又明顯下跌,4mm后又呈現平穩增加的趨勢。在試驗結果中,進氣道3的滾流比隨氣門升程增加單調遞增,未出現明顯下跌。進氣道1、進氣道2和進氣道0的滾流比隨氣門升程增加而增加,但在3mm~4mm升程中略有降低,降低的幅度進氣道1最小,進氣道2最大。在氣門升程5mm處各氣道滾流比差別較大,進氣道3滾流比最高,進氣道0、進氣道1和進氣道2滾流比相對分別降低14.0%、9.3%和16.8%。在仿真結果中,也是進氣道3的滾流比絕大多數時刻高于其他幾種進氣道,而進氣道0的滾流比在大多數時刻都是最低的。在各氣門升程下進氣道1、進氣道2和進氣道3的平均滾流比相比于進氣道0分別提升11.2%、8.3%和15%。

圖7 各升程下氣道穩態試驗與仿真分析滾流比對比Fig.7 Comparison of the roll ratio between steady state test and simulation analysis of airway at each lift

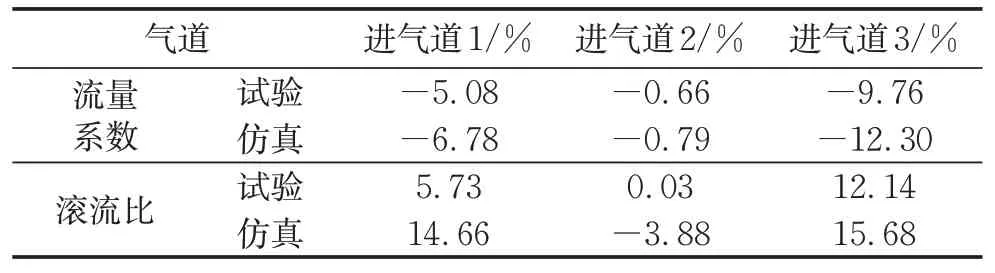

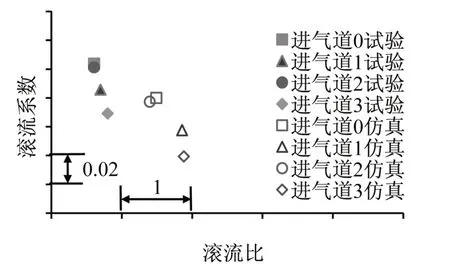

使用式(1)~式(6)可計算得各氣道綜合滾流比和流量系數,具體分布如圖8所示。整體上看仿真計算的流向系數相比與實驗值要偏低,而滾流比相比于實驗值偏大,但整體規律和趨勢與實驗結果基本吻合。各氣道相比較于進氣道0的優化的比例如表2所示。流量系數與滾流比間存在相互制約關系,一般為得到較高滾流比,均會犧牲一部分氣道的流動系數。在氣道穩態吹風試驗中,進氣道3相較于進氣道0滾流比提高了12.14%,流量系數減少了9.76%;進氣道1相較原氣道滾流比提高了5.73%,流量系數降低了5.08;進氣道2相較于原氣道幾乎沒有太大變化。而在穩態CFD仿真分析中,進氣道3相較于原氣道滾流比提高了15.68%,流量系數減少了12.3%;進氣道1相較原氣道滾流比提高了14.66%,流量系數降低了6.78%;進氣道2相較于原氣道幾乎沒有太大變化。進氣道1試驗與仿真結果相差較大,在選用氣道時,應以試驗結果為參考依據;其余兩個氣道仿真與試驗結果相差不大。

表2 各氣道優化結果分析Tab.2 Analysis of optimization results of different airways

圖8 氣道滾流比與流量系數分布Fig.8 Distribution of tumble ratio and flow coefficient

3 瞬態CFD及燃燒仿真分析

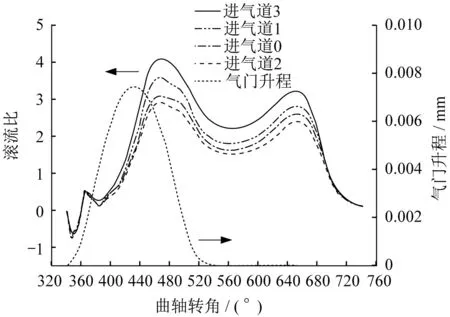

如圖9所示為進氣和壓縮沖程下,缸內瞬態滾流比變化情況。在氣門最大升程后約35°CA曲軸轉角處,缸內滾流比達到峰值。進氣道3的滾利比峰值最大,進氣道0、進氣道1、進氣道2相比其滾流比峰值分別降低了25.8%、14.1%和30.3%。隨著氣門的關閉滾流比又有所降低。當活塞上行時,缸內滾流由于擠氣效應又得以加強,在點火上止點前70°CA出現第二個峰值。此時仍然是進氣道3的滾利比峰值最高,進氣道0、進氣道1和進氣道2相比其滾流比峰值分別降低了20.4%、15.3%和27.4%。隨著活塞接近著火上止點時,由于燃燒室容積進一步被活塞壓縮,大尺度滾流破碎成較多小漩渦,滾流比急劇降低。從各個氣道的滾流比曲線來看,進氣過程的滾流比大小決定了整個進氣、壓縮和著火過程缸內滾流強度。對于不同氣道滾流比大小與穩態CFD分析得到結論一致,進氣道3在不同曲軸轉角下滾流比均最大,進氣道1次之,而進氣道0和進氣道2最小。

圖9 氣道瞬態CFD滾流比分析Fig.9 Transient CFD tumble ratio analysis of airway

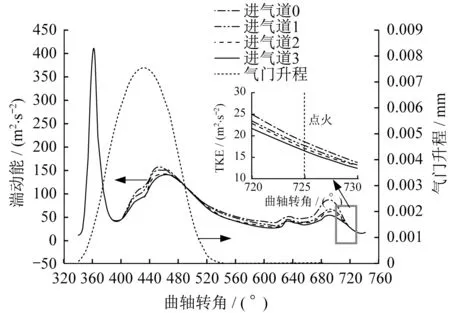

如圖10所示為缸內湍動能(Turbulence Kinetic Energy,TKE)的瞬態變化情況。整體趨勢上進氣道3的湍動能在各曲軸轉角下高于其他幾種進氣道,進氣道1次之,進氣道2湍動能最小。在氣門開啟2mm時出現第一個峰值,隨著氣門升程的進一步增大,缸內氣流運動趨于規律化,隨后又急劇降低。在曲軸轉角大于390°后,TKE主要受到氣道結構的影響。在曲軸轉角為450°左右時,隨著滾流比的提高,湍動能達到第二個峰值。隨著氣門的關閉和活塞擠氣效應,湍動能先減少后增加。在滾流比由于擠氣效應達到第二個峰值后,湍動能也隨之不斷增大,并由于大尺度滾流破碎成小尺度漩渦,湍動能進一步增加在點火上止點前30°出現了第三個峰值。進氣道3在450°轉角時,湍動能約160m2/s2,大于進氣道0的130m2·s-2。影響缸內火焰傳播的要素主要有局部混合氣濃度和缸內氣流運動強度。圖中小圖為點火時刻(725°)各氣道對應缸內湍動能。進氣道3最高約為18.3m2·s-2,其次為進氣道1和進氣道0,分別為17.4m2·s-2和17m2·s-2,最 低 的 是 進 氣 道1,約 為16.5m2·s-2。

圖10 氣道瞬態CFD湍動能分析Fig.10 Transient CFD turbulent kinetic energy analysis of airway

由于湍動能會影響缸內油氣混合均勻性和著火時刻的火焰傳播速度。較高的湍動能可以提高油氣混合的均勻性,減少局部過濃,有利于混合氣的充分燃燒,減少顆粒物和其他氣態污染物的生成;同時缸內較高的湍動能可以明顯提高火焰傳播速度,較快燃燒速度,縮短燃燒持續期,有利于減少爆震影響,在低速小負荷工況下,還有利于提高發動機瞬態響應速度。因此對于增壓發動機來說,越高的湍動能有利于提高發動機的綜合性能。

采用CFD方法直接模擬噴油器內的燃油流動及噴油器出口處的燃油液柱分解過程計算量太大,計算資源要求太高,現階段還難以應用到實際設計當中[14]。目前工程上常用的方法是采用定容彈或光學發動機測量噴霧特性,然后用來對CFD計算噴霧模型進行標定,最后用標定好的模型研究缸內的油氣混合和燃燒。

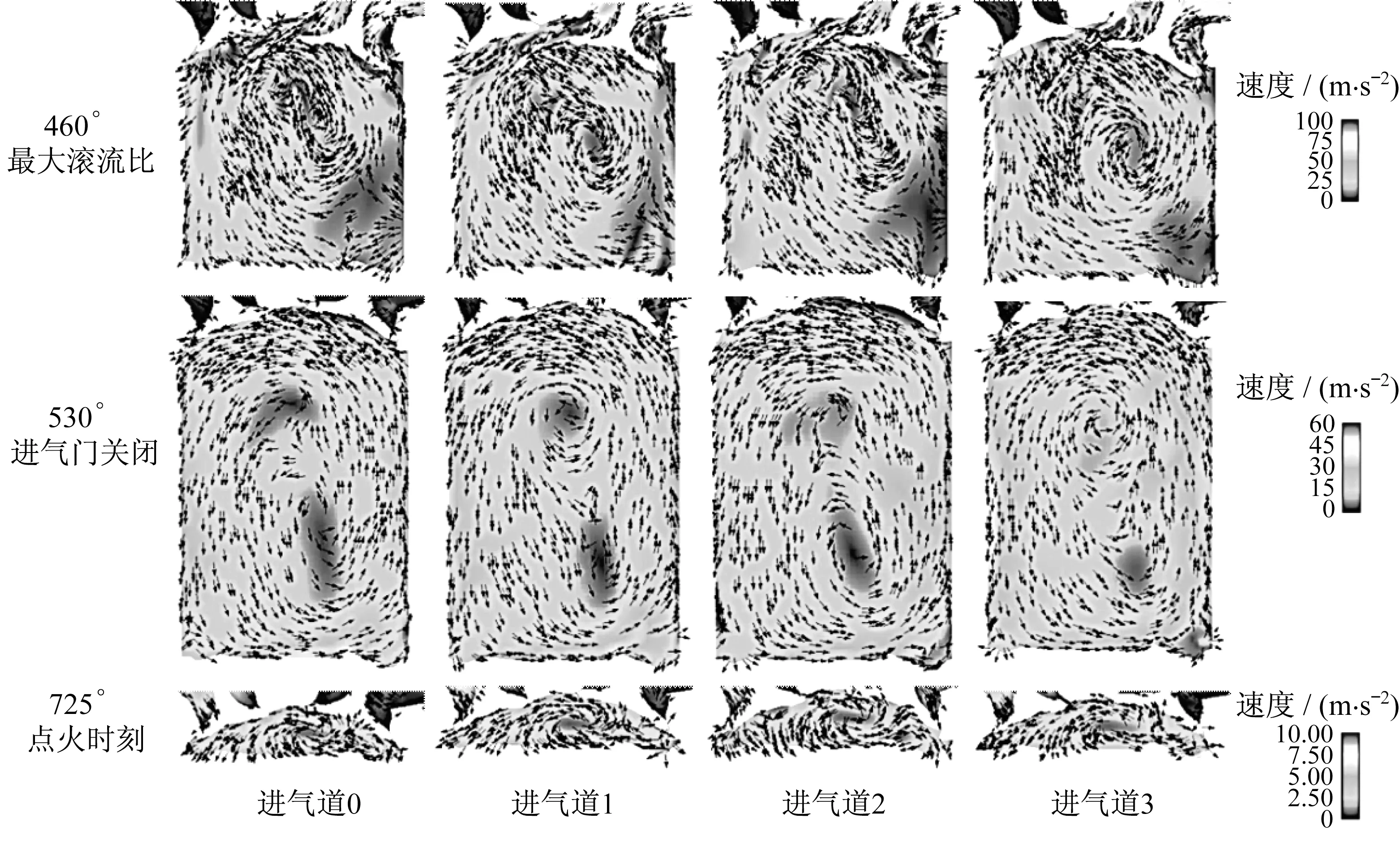

如圖11所示為三個特殊時刻,各氣道對應缸內氣流運動云圖。在曲軸轉角460°時刻,缸內滾流比達到最大的時刻;530°為進氣門關閉時刻;725°為點火時刻。對比460°時刻的缸內氣體流動云圖,進氣道3對應的汽缸內能形成比較明顯的漩渦,平均流速也較快;而進氣道2和進氣道0對應的缸內氣流較為紊亂,未能形成大尺度的漩渦,且平均流動速度也小于進氣道3。進氣道1雖然形成了氣流旋渦,但是氣流的流速明顯低于進氣道3。曲軸轉角530°時刻,進氣道3對應的汽缸靠近火花塞附近形成了一個較大的漩渦,且缸內大部分區域流速均大于30m·s-1;進氣道1、進氣道2以及進氣道0中均出現兩個漩渦,漩渦中心流速較低因而缸內氣流平均速度都比進氣道3低。進氣道3在此刻形成的兩個漩渦分隔比較明顯,但隨著滾流比的降低,進氣道1、進氣道0和進氣道2的兩個漩渦區分越來越模糊,甚至有合并的趨勢。曲軸轉角725°時刻,由于活塞接近上止點,汽缸內體積較小,受到擠氣影響,缸內原本存在的兩個渦流被擠壓匯成一個漩渦,因而導致進氣道2和進氣道0對應汽缸內出現大范圍紊流,且流速較低。因此從不同時刻缸內氣體流動狀況來看,進氣道3能夠在缸內各時刻形成較高的流動速度和較好的流動狀態,有益于缸內的油氣混合,從而提高缸內燃燒速度并降低污染物排放。

圖11 缸內流場分析Fig.11 Analysis of flow distribution in cylinder

所研究發動機的噴油器噴嘴為6孔,噴射壓力為35MPa,缸內背壓設置為0.1MPa,燃油溫度為20℃。噴霧模型的選擇對缸內油氣混合過程的模擬分析非常重要,計算采用拉格朗日多相流耦合算法,噴嘴模型采用Effective模型,霧化及破碎模型采用Reitz模型,能量、動量及質量傳遞模型采用Standard模型,燃油物性可變并通過子程序實現,撞壁模型采用Bai+Switch30模型,同時考慮湍動能耗散和重力的影響。

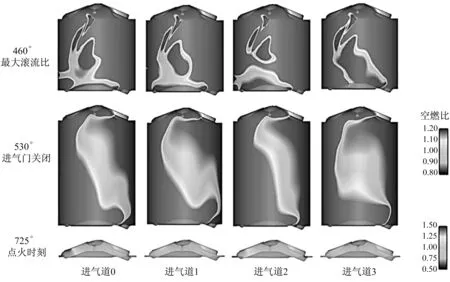

如圖12所示為曲軸轉角460°、530°和725°三個特殊時刻,各氣道對應缸內空燃比分布情況。在曲軸轉角460°正處于第一次噴射持續時刻之中,受到缸內滾流影響,不同進氣道呈現了不同的空燃比分布。進氣道3對應的汽缸內油氣在平行于滾流平面內幾乎不碰觸到汽缸壁,在中間部分處于較濃的混合氣區域,且油氣混合氣成團狀。進氣道2和進氣道0的混合氣由于受到多個漩渦中心的影響,出現多處過濃的區域,且大部分濃混合氣均與活塞頂和汽缸壁接觸,因此可能產生濕壁或混合氣壁面凝結的現象,不利于均勻混合氣的形成與燃燒。進氣道1混合氣與汽缸壁接觸較少,但是仍與活塞頂部有較大的接觸面積。曲軸轉角530°時刻初次噴射已結束,進氣道3對應的汽缸缸內滾流強度較大,大部分混合氣被卷吹到火花塞附近,同時混合氣分布的體積也較其他三種氣道要大。對于進氣道0和進氣道2,由于缸內存在多個漩渦,缸內滾流相對較弱,混合氣隨氣流運動主要偏向了汽缸的一側,而進氣道3和進氣道1因滾流作用較強,混合氣主要集中于氣缸中心,這樣有利于點火時刻混合氣在缸內的均勻分布。曲軸轉角725°為點火時刻,進氣道3對應汽缸內混合氣分布最為均勻,其次是進氣道1,在垂直于滾流運動平面上存在上下濃度不均,而對于滾流強度較差的進氣道0和進氣道2,在余隙中和汽缸一側會出現混合氣濃度過稀,而在另一側出現過濃的不對稱分布,這會導致著火燃燒時火焰在缸內的分布不均勻,從而加強了活塞余缸壁的摩擦,從而提升了燃燒過程中的能量損失。

圖12 缸內空燃比分布分析Fig.12 Analysis of air fuel ratio distribution in cylinder

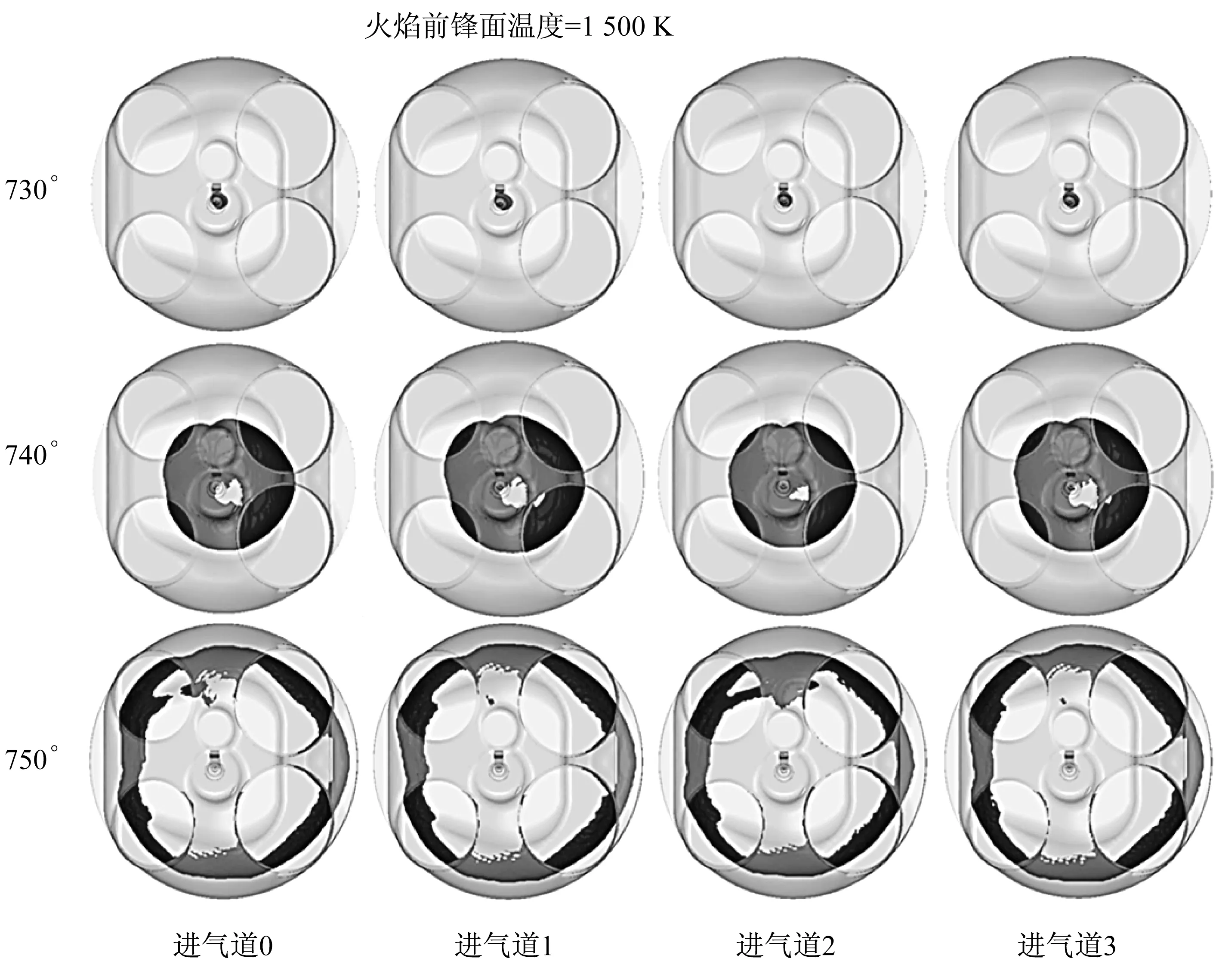

圖13為不同進氣道在著火后火焰前鋒面位置變化。曲軸轉角730°時接近于累計放熱率5%的工況點(即CA5),此時是著火時刻,缸內火核剛形成,進氣道2的火核明顯比其他氣道較小。曲軸轉角740°時刻接近CA50,此時是放熱中心,進氣道3和進氣道1對應的火焰前鋒面傳播速度明顯快于其他兩個氣道。曲軸轉角750°時刻接近CA90,此時為燃燒終止時刻,進氣道3、進氣道1和進氣道0火焰前鋒面范圍更大,且內部燃燒的較為徹底,未有殘余未燃混合氣,而進氣道2由于混合氣分布不均勻的原因,會存在局部過濃缺氧或過稀缺油的情況,從而導致燃燒速度較慢的情況出現。由此表明較高的滾流比會增大缸內油氣混合氣的均勻性,從而提高燃燒速度,降低污染物排放。

圖13 火焰傳播速度分析Fig.13 Analysis of flame propagation velocity

4 結論

(1)由穩態吹風試驗和仿真結果可知,流量系數與滾流比間存在相互制約關系,一般為得到較高滾流比,均會犧牲一部分氣道的流動系數。進氣道2與進氣道0相比流量系數幾乎保持不變,而滾流比略有減少;進氣道1與進氣道0相比,流量系數減少約5%,滾流比提高了10%左右;進氣道3與進氣道0相比滾流比提高了約14%,而流量系數降低了11%。

(2)由瞬態CFD仿真結果可知,各氣道滾流比大小影響規律與穩態吹風試驗以及穩態CFD仿真結果一致。最大滾流比出現在氣門最大升程后約35°處,在點火上止點前70°出現第二個峰值,并隨著活塞上行壓縮,滾流比急劇降低。各氣道對應的缸內湍動能大小與滾流比分布一致。在著火時刻,進氣道3對應的湍動能最大,約為18m2·s—2。

(3)由缸內各瞬態時刻氣流運動的速度云圖可知,進氣道3在進氣沖程中,缸內只出現一個較大的大尺度漩渦,因而相較于原氣道,其氣流流速更高,湍動能更大;由于其較高的流速,能夠加速汽油油滴的蒸發,并使油氣混合更加均勻。由于其在點火時刻有著更高的湍動能,且油氣得以充分混合,火焰前鋒面傳播速度也是所有氣道里最快的。

作者貢獻聲明:

樓狄明:負責研究方向、研究方法的設計等。

潘雪偉:負責研究內容的設計,實驗的實施等。

房亮:負責研究成果的梳理和論文撰寫等。

張小矛:負責進氣道結構設計,進氣道仿真計算等。

施雅風:負責論文實驗實施及數據處理,論文撰寫等。

石健:負責論文的零部件設計、加工,參與實驗實施等。