某整體結構梁加工方案的優化

孫國雁,張旺,趙軍

航空工業沈飛(集團)有限公司 遼寧沈陽 110034

1 序言

鈦合金因其密度小、比強度高及耐蝕性強等特點,近年來在航空制造業中得到了廣泛的應用。然而在實際加工中,由于鈦合金材料彈性模量小、化學活性高等特點,所以極易造成回彈嚴重、刀具壽命短及切削效率低等問題,降低了鈦合金的可加工性。

某整體結構梁是某方向舵結構主要承力部件,屬于典型的鈦合金腹板梁類結構零件,雙面槽腔、窄槽、耳片及配合槽口等復雜結構眾多,為典型的AB面加工零件。實際加工中,毛料為模鍛件,均勻余量3mm,加工周期15天,表面質量差,尺寸精度質量風險高,需合理優化現有加工方案,從而實現優質高效加工。

2 整體結構梁結構及加工中存在的問題

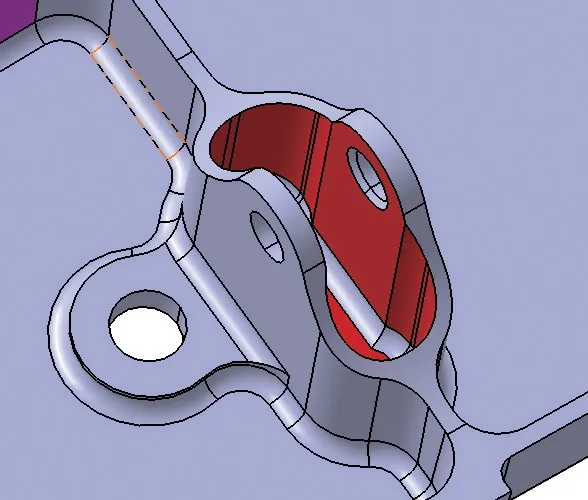

整體結構梁零件外廓尺寸為150m m×180m m×810mm,材料為鈦合金,為典型腹板梁類結構,其局部特殊結構如圖1所示。

圖1 整體結構梁局部特殊結構

該整體結構梁原需三坐標立式銑床、五坐標立式銑床、常規銑床、鉗工和鏜工等共5個工序重復周轉加工,其加工流程為:三坐標立式銑床→五坐標立式銑床→鉗工→三坐標立式銑床→五坐標立式銑床→銑工→鉗工→鏜工。

分析原加工流程及加工后的零件實物,主要存在3方面問題。

(1)加工周期長 加工時間長、周轉多,周期長達15天。

(2)表面質量差 腹板轉角處接刀棱0.3~0.5mm;銑工接刀棱明顯,銑工加工部分與數控接刀棱0.5~1mm。

(3)尺寸精度差 加工窄槽口時刀具崩齒嚴重,經常損壞表面;耳片間距尺寸加工不穩定。

3 問題研究及改進措施

3.1 針對加工周期長的問題

該零件整體加工周期長達15天,詳細分析零件各環節的加工時間(見表1),粗加工時間7天,精加工時間2.5天,周轉等待時間共3.5天,鉗工1天,銑工0.5天,鏜工0.5天,時間主要損耗在粗加工和周轉等待上。

表1 整體結構梁各環節加工時間統計

據此,主要從兩方面制定改進措施。

(1)優化粗加工程序 研究原粗加工程序,其編制應用的毛料為余量5mm的B狀態鍛件,而目前實際加工使用的毛料是改進后的3mm余量的B狀態鍛件,原程序空走刀比例高達40%~50%,而現有鈦合金加工刀具已經更新,原φ63mm規格的可換刀片銑刀進給速度560mm/min已經無法滿足現需求。據此進行如下改進:①對粗加工程序進行優化,重新編制兩面粗加工淺切程序,識別毛料由原5mm余量模鍛件改為現有的3mm余量模鍛件。②優化φ63mm規格可換刀片銑刀的淺切粗加工參數,進給速度由560mm/min提升為1200mm/min,轉速同步更改為950r/min。

檢驗改進后的程序,其運行時間由原來的126h縮減至68.4h,時間縮短極為顯著,效率提升明顯。

(2)優化工序安排,減少周轉 詳細分析加工流程,以規整流程、減少周轉為目標:①目前由于數控加工五坐標設備已非瓶頸設備,故將原三坐標加工程序轉至五坐標設備加工,并將部分粗加工程序重新利用五軸編程,減少空走刀。②將原30工序鉗工中加工的基準孔及倒角加工,轉至20工序五坐標立式銑床加工,新編數控加工程序,加工時間約2h。

梳理后,加工流程明顯縮減,改進后的流程為:五坐標立式銑床→銑工→鉗工→鏜工。

統計改進后的加工周期,約為:1+1+2.8+1.5+0.5+0.5+0.5+0.5+0.5+0.5=9.3(天),周期縮短近40%,基本滿足了目前該尺寸規格零件的加工周期計劃。

3.2 針對表面質量差的問題

零件表面質量差主要體現在兩個方面:腹板表面質量差和銑工接刀棱明顯。在機械加工過程中,零件加工表面質量對零件配合性能、疲勞性能、磨損性能和使用壽命有很大影響[1],必須重視并解決。針對這兩個問題,分析其原因并制定解決措施如下。

(1)腹板表面質量差 該整體結構梁屬于典型的槽腔梁類零件,腹板表面是零件表面的主要組成部分,以往數控加工完成后,鉗工需根據腹板切傷處深度打磨整個腹板,以保證腹板表面要求的平面度≤0.1mm,影響了腹板的表面質量和性能。對比實物情況及刀具軌跡,發現所有腹板切傷均是在拐角處產生的,分析原因為拐角處刀軸急停變向產生顫動,導致腹板切傷。為此,提出在拐角處增加圓弧的方案進行改進,改進前后的刀具軌跡如圖2所示,加工后的實物效果對比如圖3所示。

圖2 腹板加工刀具軌跡

圖3 實物效果對比

該方法適用于幾乎所有槽腔零件腹板的精加工,能夠有效避免刀軸急停顫動造成的腹板切傷問題,大幅改善了零件腹板機械加工后的表面質量,實現了腹板數控加工后的零打磨。

(2)銑工接刀棱明顯 分析銑工加工表面與數控加工表面形成接刀棱的主要原因,是因為銑工精度無法達到數控精度級別,為保證零件表面不發生切傷,刻意預留部分余量,所以導致與數控加工表面無法接平,產生較大接刀棱。

常規加工的此項劣勢目前無有效措施可以解決,依據最優解原則,初步計劃將常規加工部分(補銑槽口、切斷全部凸臺兩處工作量)僅保留部分凸臺連接筋切除,其余均轉換為五坐標數控加工。

構建凸臺連接筋,保證其在滿足測量及鏜孔強度要求的情況下,盡量短和薄,優化后,凸臺連接筋如圖4所示,四周全部新編數控程序切削,兩側留綠色較薄連接筋,后續常規銑削,實現了常規加工面積最小,從而減少接刀棱范圍的目標。

圖4 凸臺及其連接筋

槽口位置如圖5所示。數控精銑槽口部分,原槽口因高度尺寸大、槽口距離小,僅能使用現有的φ8mm整體硬質合金刀具加工,因刀具直徑小、剛性差,加工槽口讓刀嚴重,槽口頂部、底部差值超過0.5mm,致使槽口尺寸保證困難。據此,根據槽口尺寸14.1mm特性,申請采用φ13mm的非標銑刀加工槽口。

圖5 槽口位置示意

使用新銑刀加工槽口,刀具剛性顯著提升,數控加工后槽口頂部和根部尺寸差值不超過0.05mm,實現了槽口穩定、高效的數控加工;取消了常規銑削補加工槽口工步,規避了常規加工中槽口形成大量接刀棱的問題。

3.3 針對尺寸精度差的問題

零件尺寸差主要體現在兩個方面:槽口刀具崩齒損壞表面,導致耳片間距尺寸不穩定。尺寸精度要求是設計要求中最為重要的技術條件,理論上穩定批量生產加工零件不允許出現影響尺寸精度要求的元素。針對這兩個問題,分析其造成的原因并制定解決措施如下。

(1)耳片間距尺寸不穩定 通過前述申請采用專用非標刀具,優化數控程序,已經實現了耳片間距尺寸的穩定加工,該問題得以解決。

(2)槽口刀具崩齒損壞表面 原工藝在粗銑中部耳片間距槽口時,使用B1-273(φ16mm銑刀)徑向分層軸向滿刀的加工方式,切削深度43mm,徑向分層間距1mm,進給速度72mm/min,但實際過程中經常出現打刀現象。經分析發現原有加工方式在進出刀過程中加工余量較大,加之軸向滿刀加工,易對切削刃產生較大磨損,從而產生折刀現象,損傷槽口表面。

據此引入圓弧銑切工藝方法,依然采用徑向分層軸向滿刀的加工方式,但自始至終均采用弧形加工軌跡,徑向分層間距0.8mm,進給速度80mm/min。工藝優化前后加工軌跡對比如圖6所示。弧形加工軌跡進出刀相互覆蓋,使刀具加工余量保持均勻,提高了刀具的加工穩定性。雖然因層間距減小而導致加工軌跡增加,但此種加工方法使進給速度提高且無需轉角降速,總體上達到了減小刀具損耗且不增加加工時間的效果,最為重要的是避免了刀具崩齒現象的發生,有效保證了槽口的表面質量。

圖6 工藝優化前后加工軌跡對比

4 工藝實施效果

工藝解決措施全面實施后,取得顯著效果,具體如下所述。

1)加工周期由15天減少至9.3天,周期縮短近40%。

2)腹板表面質量顯著提升,銑工接刀棱消除90%,鉗工打磨工作量減少約70%,大幅提升了零件表面質量。

3)耳片間加工改為數控加工,提升加工穩定性;新的圓弧分層加工工藝方法實現了槽口穩定切削,大幅降低質量風險。

5 結束語

零件的結構工藝分析是指在滿足使用和設計要求的前提下,分析加工制造的可行性和經濟性的過程[2]。圍繞某整體結構梁零件結構進行工藝方案和加工策略的優化,使得零件加工效率和產品質量得到了顯著提升,為后續優質、高效和批量生產加工該零件提供了有力的技術支持和保障。