鋁合金自行車車圈型材一模多孔擠壓模

黃艷麗,翁席雯,李梓豪

(廣東工貿職業技術學院機械工程學院,廣州 510550)

0 前言

1 產品斷面特征與成形分析

由于鋁合金材料具有質量輕、比強度大、耐腐蝕和易于成形加工等特性,特別是其產品報廢后可再生利用,符合低碳與可持續發展的理念,因而得到了廣泛的應用。同時,由于鋁合金材料的應用開發,使得越來越多的結構件由鋁替代鋼成為了一種趨勢或必然[1]。鋁合金在自行車上應用越來越多,就是我們生活中一個典型案例,尤其是自行車車圈已完全由鋁合金材料所代替。隨著人們生活水平和生活質量的提高,特別是人們生活理念的改變、環保意識的增強,追求低碳生活和綠色出行的人越來越多,自行車早已不再是單純的交通工具而變成了人們休閑運動的時尚工具,自行車的市場需求量巨大,自行車的車圈用量也相應增大。由于車圈型材的斷面小,以小機單孔模具生產車圈型材的傳統生產模式的班產量十分低,特別是在目前各種成本明顯趨漲的環境下,這種模式的生產成本、生產量是無法適應市場的。所以,為了提高單機日產量,通過技術創新而采用一模多孔技術無疑是一種最佳的途徑[2]。本文通過實例,介紹了一種一模六孔自行車車圈鋁型材擠壓模,供同行參考。

圖1 型材斷面示意圖

圖1 所示是一款典型的自行車車圈鋁型材斷面,其斷面面積為88 mm2。事實上,無論哪一款自行車車圈型材產品,其主要的功能尺寸均包括有兩個?3.86 mm的小孔及開口尺寸。小孔是用于型材后續深加工彎曲成形時插入對接的銷子,形成完整的車圈,因而型材的小孔內徑與銷子的配合有嚴格的要求。由于其配合的方式為過盈配合,所以當小孔孔徑過小時,對接時銷子插入所需要的力就大,容易引起對接時型材發生脹裂;孔徑過大時又容易造成對接不牢靠、有縫隙而影響車圈的強度和使用。在生產過程中,型材的兩個小孔主要是由模芯的尺寸來決定的。一方面,在高溫、高壓和高摩擦力作用的擠壓條件下,模具易發生磨損而使模芯尺寸逐漸變小,從而導致內孔孔徑變小,使型材尺寸超差不能使用而致使模具提前失效;另一方面,由于型材的內孔孔徑小,模芯的尺寸也就小,模芯在擠壓過程中的剛性和穩定性差,模芯容易發生偏移甚至折斷的可能[3]。特別是對于選擇一模多孔時,由于選用的擠壓機能力較大,所要求的成形靜水壓力也較大,焊合室的深度也相應增加,這對模芯的剛性與穩定性將產生不利影響,從而影響模具的壽命。因此,解決了模芯的問題就能延長模具的壽命。而對于型材的開口尺寸,是與自行車的輪胎相配合的,起固定輪胎的作用。由于型材具有對稱性,在單孔模中,容易在模具設計中使對稱的部位在模具結構中同樣也處于對稱的位置,因而成形的條件與狀態是可以一致的,擠壓過程中的金屬流速也可以達到完全一致,所以該尺寸很容易得到保證。但對于多孔模具,由于選用的擠壓筒尺寸較大,而擠壓筒在徑向上存在的壓力梯度會使金屬流動變得更為復雜,易使對稱的型材部位處于模具不對稱的壓力部位,使流速難于趨于一致,使得型材的尺寸精度得不到保證。因此,這是模具設計中要考慮的重要因素之一。

2 擠壓機能力的選擇與模孔的布置

2.1 確定擠壓機的能力

關于擠壓機能力的確定,一方面是確定擠壓機在擠壓筒斷面上的最大比壓,以滿足金屬成形時的壓力;另一方面是確定擠壓系數。擠壓系數的大小反映擠壓過程中的變形程度和擠壓力的大小,并影響型材的最終力學性能和成品率。經驗表明,擠壓系數在40~80范圍內最為合適。針對圖1所示的型材,選擇能力為18.0 MN的擠壓機,其擠壓筒內徑為?185 mm。經計算,擠壓機的最大比壓為670 MPa,是一個較為合適的數值。比壓過大,模具承受的壓力就大,對模具的壽命不利;比壓過低又不能滿足擠壓成形的要求。經驗顯示,比壓在600~750 MPa范圍可較好兼顧各種工藝要求。采用一模六孔的形式,經計算,擠壓系數為51,該產品的擠壓工藝參數如表1所示。

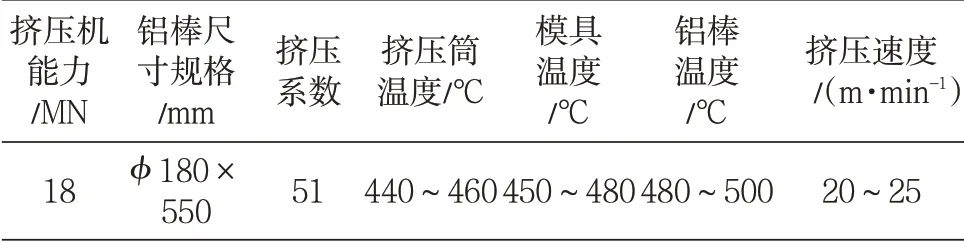

表1 6061鋁合金自行車車圈型材一模六孔擠壓工藝參數

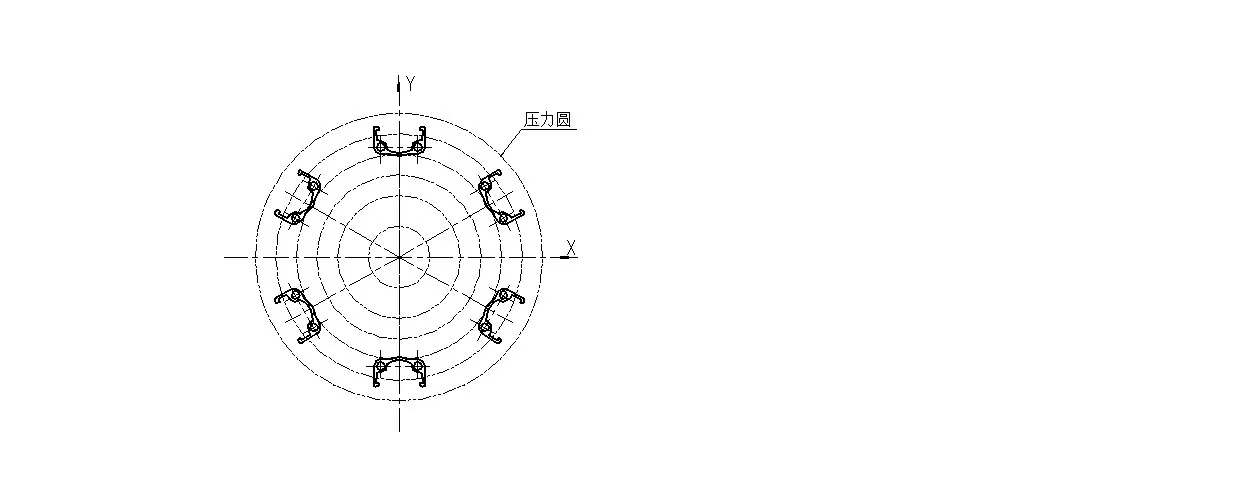

2.2 模孔的布置

模孔的布置是一模多孔模具的關鍵[4]。一方面要充分利用和發揮擠壓筒的能力,保證擠壓成形過程中各部位的金屬供應和各部位的金屬流速易于趨于一致,盡可能避免因擠壓筒斷面徑向上存在的壓力梯度造成模芯偏移以及對稱部位出現流速不均衡而產生成形困難使產品的尺寸精度得不到保證的情況;另一方面,要保證和提高模具的強度與壽命。根據自行車車圈型材呈對稱性而模芯小的特點,選擇的模孔布置如圖2所示。這種布置方式可使對稱部位均處在同一個“壓力圓”區域內,從而實現對稱部位具有相同的成形條件與狀態,容易實現各部位的金屬流速趨于一致。

圖2 模孔布置示意圖

3 模具結構及其參數的確定與優化

3.1 模具結構分析

由于自行車車圈型材的2個內孔孔徑小,使得模芯尺寸小。實際數值表明,在傳統的單孔模生產中,模芯的折斷與磨損是模具的主要失效形式[5]。采用一模六孔模具結構,模具中有12個模芯。由于選擇的擠壓機能力較大,焊合室的深度要增加,對模具剛性與穩定性的影響也就更大,因此,模具的主要失效形式同樣是模芯的折斷與磨損。同時由于擠壓的復雜性,會出現個別模芯折斷的情況,所以模具結構采用鑲嵌式模芯,這樣在模芯折斷和磨損后可以得到更換。另外,為了提高模芯的耐磨性,模芯的材料采用有別于模具基體材料的GT35鋼結硬質合金。該材料具有與基體材料H13相近的熱膨脹系數,易于加工與安裝,而且可以達到更高的硬度,耐磨性明顯提高。同時為了對鑲嵌式模芯進行保護,防止在擠壓終了時因壓余剪切而使模芯抽出或移動及偏移致使模芯折斷并且降低擠壓力,從平面模結構得到啟示,最終確定采用三件式模具結構,并增設前導分流板。模具結構如圖3所示。

圖3 模具結構示意圖

3.2 上模分流孔的確定

分流孔的布置可以有多種形式。分流孔的確定主要包括分流孔的布置、面積的大小以及分流孔間的面積關系。在設計過程中,依據個人經驗確定2~3個初步方案,借助CAD、UG等軟件進行三維建模,利用計算機模擬軟件進行模擬分析,然后對各個方案的結果進行分析和對比,并結合個人經驗進行修改或修正,直到確定最佳方案。這樣可以提高設計的效率與準確性。分流孔的布置如圖4所示。其主要參數如下:

圖4 分流孔布置示意圖

(1)分流比為K=23.3。

(2)分流橋的寬度分別為16 mm和12 mm。

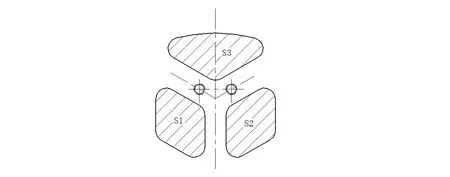

(3)分流孔間面積關系為:S1=S2;S2=1.18S3,如圖5所示。

模擬與經驗均表明,S2=(1.1~1.25)S3時,各部位金屬更容易調整趨于一致。

(4)分流孔進料口最大外徑為?170 mm。

(5)分流橋采用通常的水滴形結構,但根據與前導分流板的銜接,其中3個分流橋采用了入料口20°的倒橋形式。

圖5 分流孔間面積關系示意圖

3.3 前導分流板

傳統的平面分流模是由上模與下模組成的。但對于一模六孔自行車車圈型材模具,由于模芯小而采用了鑲嵌式模芯,同時為了對模芯進行保護而增設了前導分流板。這樣可以使金屬進入上模分流孔前以較大的分流比進行一次預分配,有利于降低擠壓力,提高模具的壽命。經計算,分流比為26.7。前導分流板結構如圖6所示。

圖6 前導分流板結構示意圖

模擬與經驗均表明,前導板分流孔滿足下列關系時,各部位金屬更容易調整趨于一致:S4=(1.30~1.40)S5。

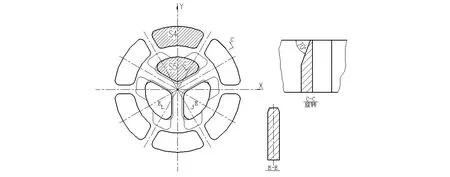

3.4 下模焊合室與工作帶

盡管前導分流板與上模的分流孔均設計成模孔間有公共的分流孔,但為了使模孔間的成型互不干涉或影響,同時降低擠壓過程中各個模孔的同步性對制造誤差的敏感性[6],更重要的是防止模孔間形成擠壓的剛性區或死區而影響型材的表面質量和力學性能,必須采用隔墻的方法將各個模孔分隔出有獨立的焊合室,隔墻的寬度為6~8 mm,高度為6~10 mm。考慮模芯較小,對于18 MN擠壓機,焊合室深度采用下限,取18 mm。由于各個模孔的焊合室是獨立的,因此各個模孔的成型互不干涉,所以工作帶的選擇也可以是獨立的。因此按照單孔模工作帶選擇的原則,選定一個模孔的工作帶,其余模孔與之相同,這樣就保證了各個模孔的擠壓同步性。下模焊合室與工作帶如圖7所示。

圖7 下模焊合室結構與工作帶示意圖

3.5 模芯結構

由于模具結構的改變而采用鑲嵌式模芯,所以模芯單獨制作,材料采用GT35鋼質硬質合金,硬度為68~70 HRC,其尺寸如圖8所示。

圖8 模芯結構示意圖

3.6 擠壓結果對比

對圖1所示的自行車車圈型材采用傳統的單孔模與本案的一模六孔模具進行擠壓生產,并跟蹤統計,得到的對比結果如表2所示。

表2 模具結果與擠壓結果對比

對比結果表明,采用一模多孔模具進行生產時,模具一次試模成功,通過對失效模芯的更換,模具共上機30次,實際擠壓合格產品為67.2 t。由此可見,采用一模六孔結構生產的型材同樣可以達到單孔模結構的型材質量要求,而且生產效率大大提高,生產成本明顯下降。

4 結束語

采用一模多孔擠壓技術,模具設計與制造是關鍵。本文結合自行車車圈型材的特點,詳細介紹了一模六孔模具結構的具體運用及其參數的確定與優化。實際生產證明,模孔的布置、模具結構的確定、分流孔的設計、焊合室與工作帶以及鑲嵌式模芯結構對于自行車車圈型材的一模六孔模具是非常重要和關鍵的。在實踐中,一套模具中如何選擇模孔的數量,要考慮企業現有的設備條件。孔的數量少,效率低、能耗大;孔的數量過多,擠壓過程的控制難度增加,廢料將增加,當然模具的設計與制造難度也將增加,建議采用CAE數字化設計并進行模擬,這樣會更加有利于最終方案的確定。