2219鋁合金三角形異型管材的研制

張玉春,陳 慶,牟 春,孫 松

(西南鋁業(集團)有限責任公司,重慶 401326)

0 前言

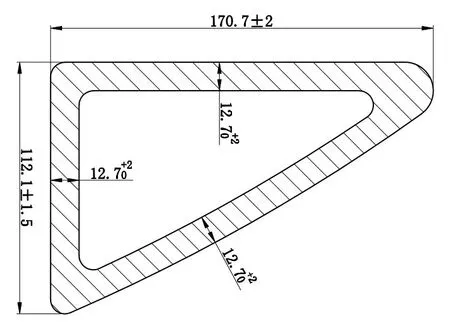

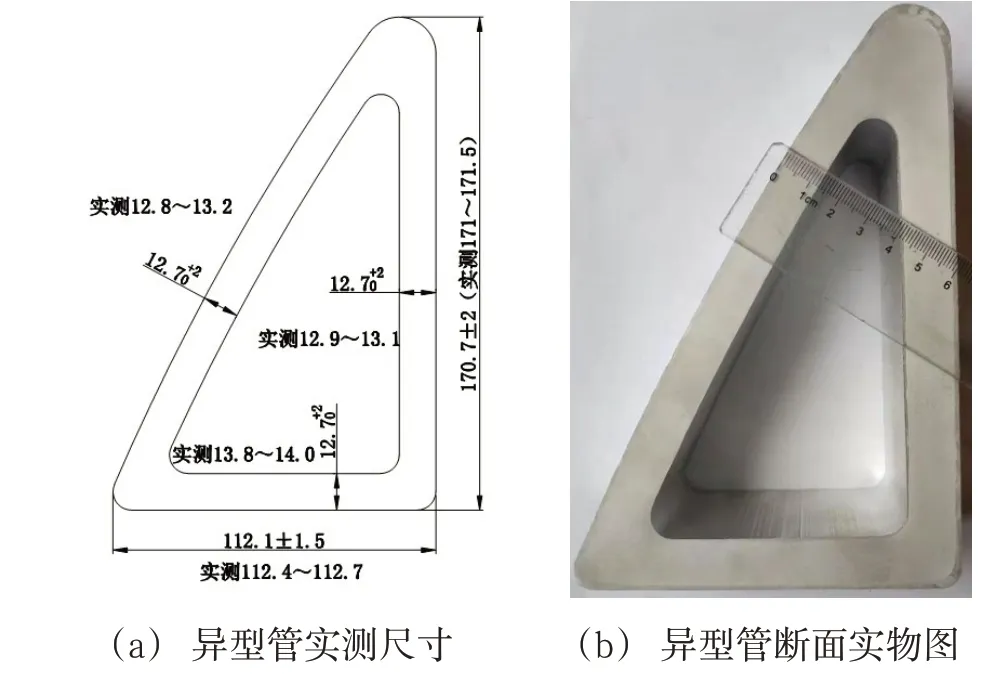

2219鋁合金屬于Al-Cu-Mn系合金,因具有較好的高低溫力學性能、斷裂韌性、耐腐蝕性能和焊接性能而被廣泛應用于各個領域[1]。2219-T8511鋁合金三角形異型管(見圖1,以下簡稱異型管)具有強度高、質量輕等特點,被用作核電工業高低溫水堆燃料反應堆的重要構件。但由于2219合金的可擠壓性差及型材形狀的特殊性,導致其成形難度較大。本文針對上述情況,根據用戶的需求開展了研制工作,以期生產出合格產品。

1 生產難點分析

2219鋁合金可擠壓性差,只能用穿孔擠壓針來擠壓這種非對稱型材。由于型材各部位金屬流動不均勻,作用在針尖上各部位的力相差懸殊,擠壓過程中擠壓針極易產生扭轉,從而導致型材內腔扭擰。

對于這種非對稱異型管,用穿孔擠壓方式擠壓擠壓針極易發生偏轉,擠壓針稍微發生偏轉,壁厚公差就很難達到公差要求。

異型管不對稱,擠壓后的產品易產生扭擰、彎曲等問題。由于形狀特殊,拉伸時不能進行有效夾持,造成受力不均,給拉伸帶來了較大困難,很難拉直。

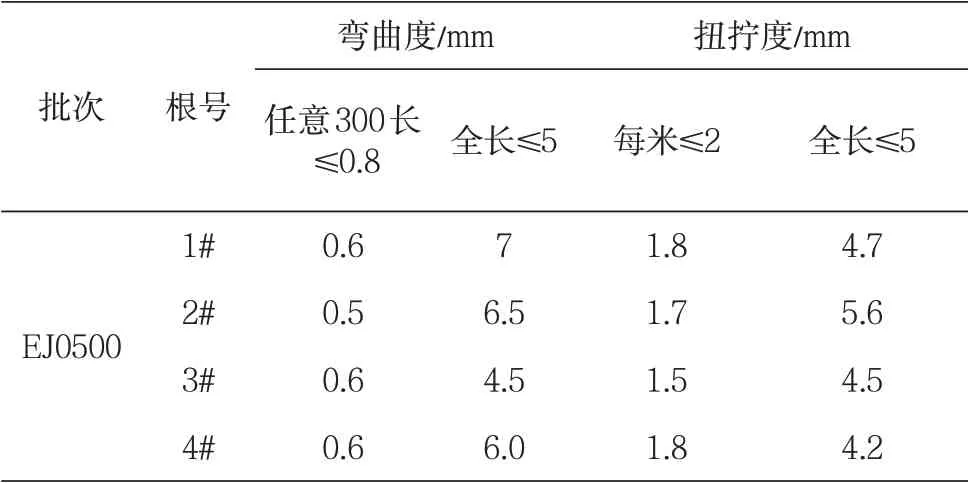

異型管定尺長度為4.8 m,用戶對彎曲度的要求是任意300 mm長度上不超過0.8 mm,全長不超過5 mm;對扭擰度的要求是每米長度上不大于2 mm,全長不大于5 mm。

2 異型管的研制

圖1所示為斜邊帶圓弧非對稱形狀2219-T8511鋁合金三角形異型管的剖面圖。對于2219鋁合金,如果采用平面分流組合模來組織生產,金屬在流經分流孔后被劈成幾股后,通過模孔時很難焊合成形,因而2219合金空心型材不能用平面分流模擠壓,只能用穿孔擠壓針的方式擠壓成無縫管材[2]。

圖1 三角形異型管

針對三角形厚壁管材的尺寸和結構,該異型管材選擇在8 000 t擠壓機上擠壓,擠壓筒為?500 mm,擠壓針為?250 mm。

2.1 模具設計

擠壓這種異型管,模具是關鍵。

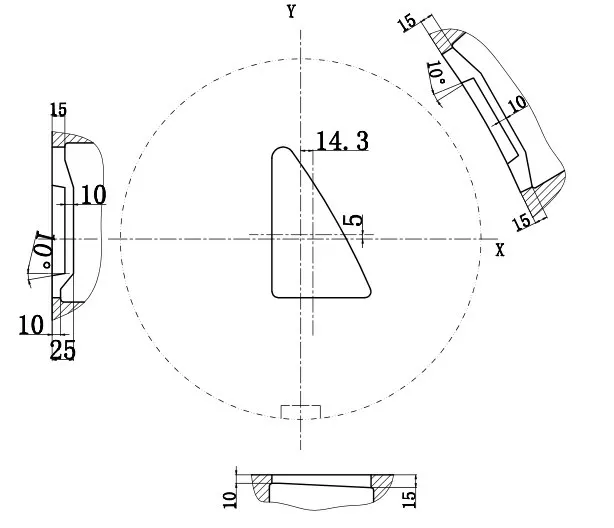

考慮到異型管的不對稱性,配置模孔時,經過計算將異型管的重心相對于模子的中心作了一定距離的移動,即將Y軸向左移14.3 mm,將X軸向下移5 mm。這樣的配置可以最大限度地保證在X軸的上下方和Y軸的左右方的金屬供給量盡可能相近,在擠壓時異型管各部分金屬流動盡可能均勻。

模子用來控制異型管的外形,模腔的尺寸是根據異型管尺寸、公差、熱脹系數和拉伸量等來確定的,模具圖如圖2所示。用增加工作帶長度來調節型材距擠壓筒中心較近區段的金屬流速是有一定限度的。為了獲得均勻的流速,對型材長直角邊的部分區段采取10°的阻礙角的方法來加以補充阻礙。

圖2 異型管模具圖

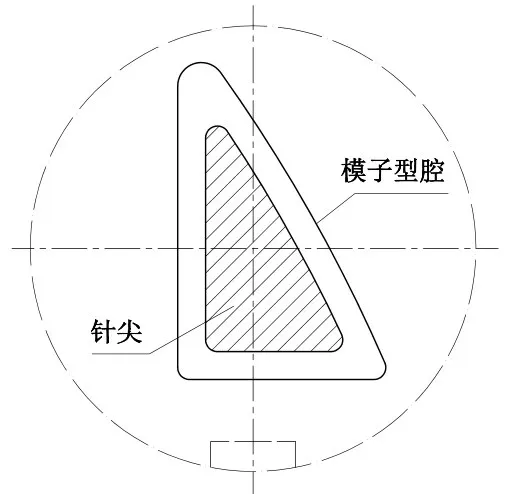

擠壓針(含針尖)是在高溫高壓下對鑄錠進行穿孔和確定制品內孔尺寸的重要工具[3]。根據異型管內腔尺寸及其公差,在確定針尖的形狀、結構時,考慮了熱脹系數和拉伸量等。針尖簡圖如圖3所示。

圖3 異型管針尖簡圖

2.2 模具和工具的準備、裝配與加熱

2.2.1 模具和工具準備

(1)擠壓針非工作部分的導向銅套與擠壓軸內孔以及墊片的間隙為1~1.5mm,以保證對正中心。

(2)穿孔系統工具各螺紋連接部分的配合公差為0.2~0.3 mm,以確保在緊固狀態下不發生偏轉,穿孔系統能承受強大的拉應力和壓應力。

2.2.2 模具和工具裝配

異型管的模子和針尖按圖4方式進行組裝。調整行程使針尖伸入模子型腔50~60 mm。

圖4 模子和針尖組裝方式

模具和工具組裝后,調整穿孔系統(穿孔壓桿、針座、擠壓針、針尖),使其與擠壓筒、擠壓軸、模具的同心度一致。

2.2.3 模具和工具加熱

為降低擠壓力,防止斷針,減少金屬粘結,提高內表面質量,將擠壓針(含針尖)加熱到380~400℃,模子、擠壓墊片加熱到350~400℃,擠壓筒加熱到470~480℃。

2.3 擠壓

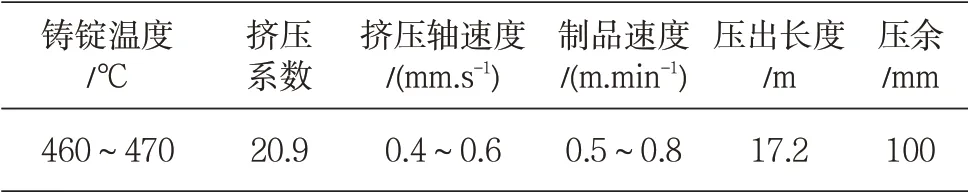

鑄錠規格為?482 mm/?260 mm×1 050 mm。將加熱好的2219鋁合金空心錠送入擠壓筒中,擠壓針穿過擠壓墊片,前進到預先調整好的行程位置,將鑄錠鐓粗然后開始擠壓。擠壓工藝參數見表1。

表1 擠壓工藝參數

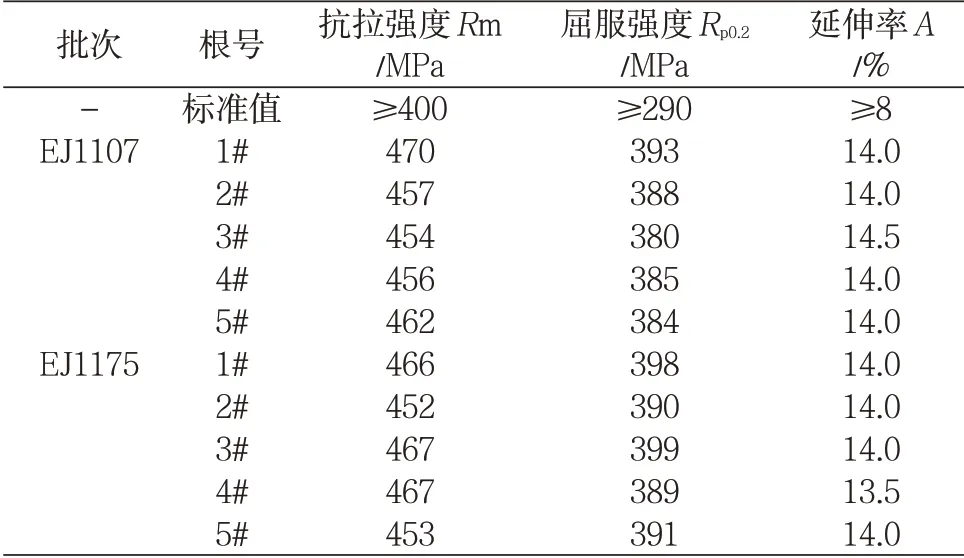

2.4 熱處理

異型管的淬火在立式淬火爐內進行,人工時效在臥式時效爐內進行。由于用戶提出的性能指標比常規標準值[4]要高(見表2),為滿足用戶需求,進行了試驗熱處理,最終熱處理參數如表3所示。

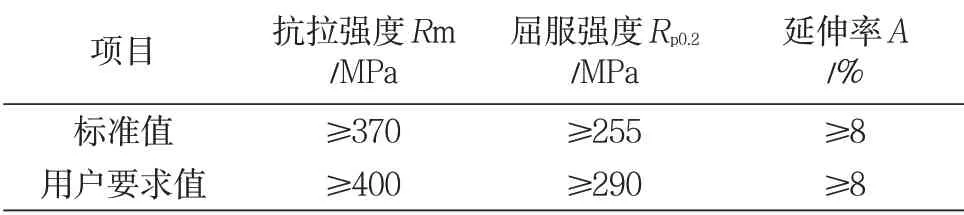

表2 性能要求值

表3 熱處理參數表

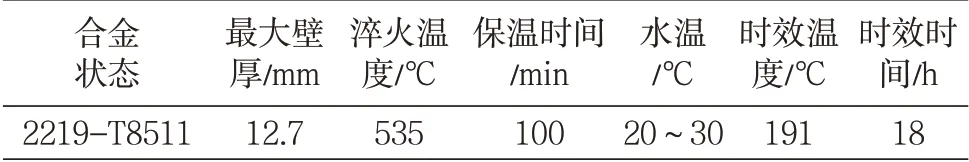

2.5 拉伸矯直

異型管在淬火后進行拉伸。為防止拉伸時異型管被夾破,在制品兩端型腔塞入芯棒(如圖5(a)所示)。因制品外形為帶弧形斜邊的三角形,為保持鉗口夾持拉伸時受力平衡,配備了拉伸墊塊放在異型管兩端的斜邊上(見圖5(b))。

拉伸矯直時,在將制品裝入拉伸機鉗口時,要夾牢、夾正,前后保證在同一中心線上[5]。將異型管夾持后扭至水平位置再拉伸,拉伸率1.8%~2.0%。拉伸終了后,將拉伸機的活動夾頭做一微小的返回動作,然后再松開鉗口。

圖5 拉伸芯棒和墊塊

3 研制結果及討論

按上述方案進行了試制,關鍵指標檢測結果如下。

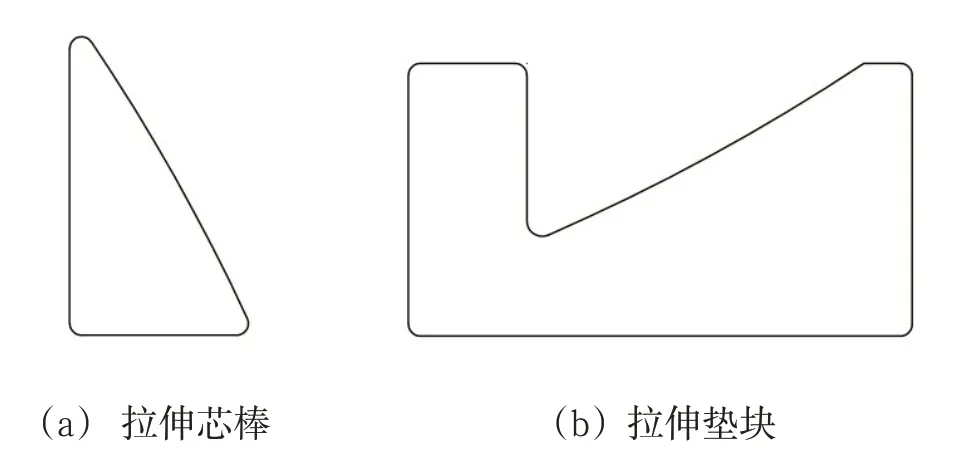

3.1 尺寸

3.1.1 斷面尺寸

圖6 異型管尺寸

從圖6可以看出,產出的異型管尺寸符合圖紙要求。

異型管斷面尺寸合格、內腔偏心控制較好,這得益于合理的模具設計及良好的穿孔系統對中性和緊固的螺紋連接。

3.1.2 形位尺寸

試制批次的彎曲度和扭擰度檢查結果如表4所示。

表4 形位尺寸檢查結果

從表4可以看出,試制批次中彎曲度和扭擰度均合格的只有3#制品。不合格的原因在于由于異型管的不對稱,淬火后變形較大,而在拉伸時拉伸墊塊與鉗口不匹配導致打滑,對形位尺寸控制不到位。

3.2 力學性能

試制批次的力學性能檢測結果如表5所示。

表5 力學性能實測值

3.3 高倍組織

圖7為浸蝕后的異形管高倍組織圖。從圖中可以看出,異型管顯微組織晶界模糊,說明合金發生了再結晶,未過燒。

圖7 異型管高倍組織

3.4 低倍組織

圖8 為異形管低倍組織圖。從圖中可知,異型管粗晶環最大深度為2 mm,符合協議粗晶環深度不超過3 mm的要求。

圖8 異型管低倍組織

4 改進措施

針對試制時異型管形位尺寸不合格的問題,采取了改進措施。

(1)提高淬火水溫。將淬火水溫由原來的20~30℃提高到35~45℃,以減少淬火時異型管的變形。

(2)優化拉伸工藝。修復拉伸鉗口,即清除鉗口內鋁屑,加深鉗口表面“#”字形齒高,從而增加鉗口與拉伸墊塊間的摩擦力。

將原來對異型管的一次拉伸到位改為分三次拉伸,即預拉伸、一次拉伸和二次拉伸。預拉伸即淬火后將異型管(有變形)先矯直扭擰,然后再拉直,此時拉伸率很小;然后開始一次拉伸,拉伸率1.5%左右;停頓數秒后再開始第二次拉伸,此時拉伸率設置到2.5%,也是最終拉伸率。

采取改進措施拉伸后,對第二次批量產出的異型管進行檢查,發現其彎曲度和扭擰度均達到標準要求。其檢測結果見表6。結果表明,雖然提高了淬火水溫,但異型管的抗拉強度基本不受影響,屈服強度還略有提高,這是因為適當增大了拉伸率。

表6 批量產出性能實測值

5 結論

針對2219合金特性和三角形異型管的結構特點,充分分析了研制難點,采取了針對性措施,減少了研制時間,使之能以較快速度研制成功,做到了事半功倍。

(1)通過合理設計模具,適當調整穿孔系統,保證了設備和工具的對中性,解決了異型管擠壓過程中可能產生的偏心問題。

(2)通過制訂合理的熱處理制度,滿足了用戶對異型管高性能的要求。

(3)通過適當提高淬火水溫和優化拉伸工藝,解決了異型管彎曲度和扭擰度超差的難題。