SiCp/Al復合材料切削加工性的影響機理研究

馮銘龍,王 棟,王忠平,苑紅磊,范振全

(中車青島四方機車車輛股份有限公司,青島 266000)

0 前言

鋁基碳化硅復合材料(SiCp/Al)是以金屬鋁為基質,通過添加適當體積分數的碳化硅顆粒來制成的一種特殊的鋁基復合材料[1-3]。與傳統的金屬相比,因其具有較高的耐磨性、良好的耐高溫性和抗咬合性能,同時熱膨脹系數更小,導熱性更好,在航空航天領域、精密儀器和光學儀器研究方面得到了更加廣泛的應用。

然而,作為一種難加工材料,隨著SiCp/Al復合材料應用的越來越廣泛,其對切削加工方法也提出了更加嚴苛的要求。由于SiCp/Al復合材料中含有較高硬度的增強顆粒,采用高速切削時會對刀具造成高頻沖擊,不僅造成刀具磨損[4-7],工件的表面加工質量也難以得到保障,因此諸多專家學者對SiCp/Al復合材料切削加工性的影響因素進行了廣泛研究。董志國等人[8]針對SiCp/Al復合材料微切削刀具易磨損、難以獲得高質量加工表面的問題,對40%體積分數的SiCp/Al復合材料采用軸向超聲振動進行輔助微銑削,結果表明三向切削力都呈現出隨主軸轉速先增大后減小的趨勢,可使三個方向的切削力減小10%~50%。Dai等[9]通過使用霍普金森分壓棒研究了體積分數為3.5、10和20的SiC顆粒增強的2024鋁基復合材料中粒徑對絕熱剪切帶的影響。這種尺寸依賴性現象可以通過應變梯度效應來表征。不穩定性分析結果表明,高應變梯度是在顆粒增強金屬基復合材料中形成絕熱剪切帶的強大驅動力。

對于材料的屬性,鋁基復合材料與普通材料是截然不同的,并且其切削加工性能也是不同的[10]。本文基于ABAQUS有限元仿真軟件對鋁基復合材料進行了不同顆粒尺寸下的高速切削仿真,構建鋁基復合材料和碳化硅顆粒的模型,從一定程度上反映出工件的真實切削過程,指導實際生產中鋁基復合材料的切削加工。

1 有限元建模

1.1 銑削幾何模型建立

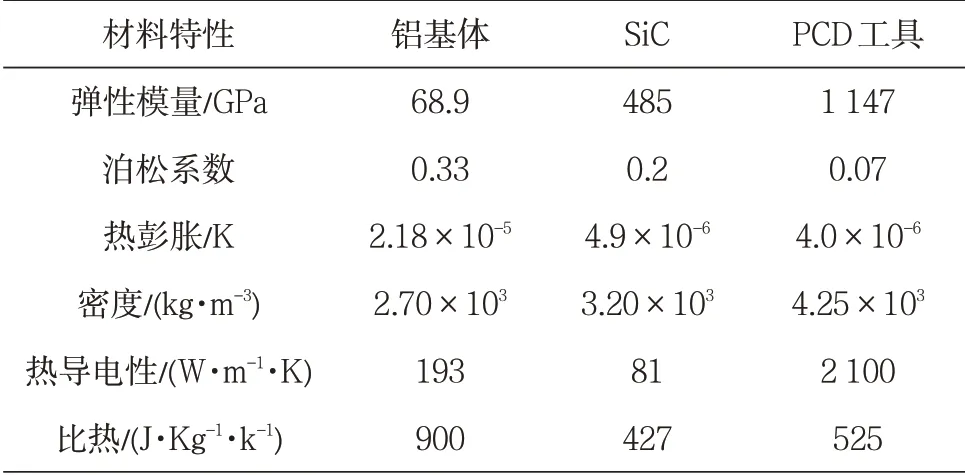

在建立高速銑削有限元模型時,銑刀模型因較為復雜且建模耗時長以及網格數量龐大從而影響仿真效率以及精度,因此合理簡化銑削模型至關重要,故其常將三維面銑等效簡化為二維銑削模型[11]。鋁基體和SiC顆粒的力學性能參數如表1所示。其中SiCp/Al復合材料中SiC顆粒的體積分數為25%,顆粒尺寸選取10μm、20μm、30μm、40μm、50μm。

表1 鋁基體和SiC顆粒的力學性能

1.2 有限元模型的構建

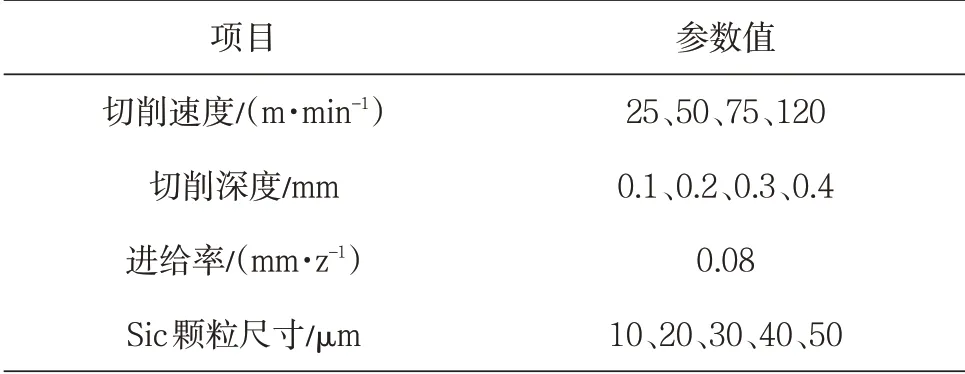

仿真過程中工件尺寸為7 mm×3 mm,且約束SiCp/Al復合材料左端及下端全部自由度。刀具為聚晶金剛石刀具,其參數為:刀具前角為15°,后角為11°,刀具鈍圓半徑為0.2 mm。冷卻方式采用干切削,初始溫度為20℃。仿真過程基于單因素實驗設計,其中仿真方案如表2所示。

表2 有限元仿真方案

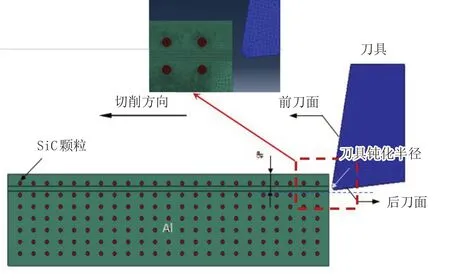

圖1 鋁基復合材料切削模型及網格劃分

圖1 為鋁基復合材料的切削仿真模型。仿真過程中采用圓形SiC顆粒來提高仿真效率,圓形SiC顆粒復合材料仿真與實驗結果有較好的一致性,有限元仿真可以為SiCp/Al復合材料的切削加工性提供一定的指導作用[4][7]。此外暫不考慮刀具磨損與變形,可將刀具假定為剛體。切削過程中模型的網格劃分采用CPE4RT單元,單元總數為163 234,節點總數為163 698,鋁基體和SiC顆粒的網格劃分如圖2所示。

2 結果與討論

2.1 切削力和切削溫度分析

刀具刃口在切削過程中與工件發生接觸的同時因作用力的大小會使工件在刀具刀尖部位發生形變。從力學的角度來看,切削作用的實質是一種有控制的受力破壞,其目的是為從工件上切除一部分材料從而獲得一定的尺寸精度和表面質量的制品[12]。因此探究SiC/Al鋁基復合材料顆粒尺寸對切削力和切削溫度的影響規律對研究其切削加工性至關重要。

2.1.1 顆粒尺寸對切削力的影響

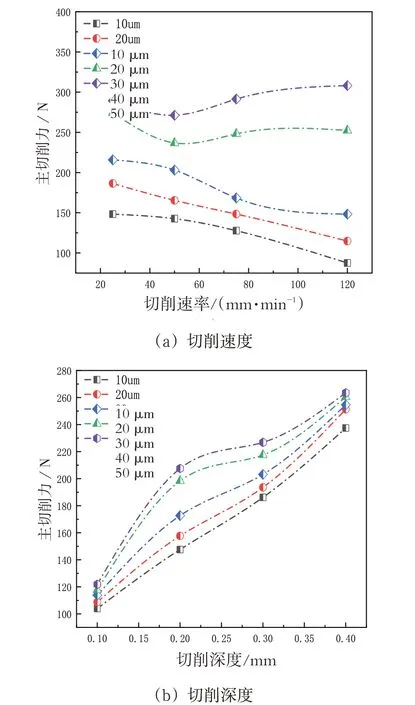

圖2為不同切削參數下顆粒尺寸對主切削力的影響曲線圖。從圖2(a)可知,在顆粒尺寸從10 μm增大到30μm時,隨著切削速度的增加,主切削力呈減小的變化趨勢。分析認為隨著切削速度的增加,切削溫度升高致使鋁基體軟化,導致材料的力學性能下降,切削力減小[13]。隨著顆粒尺寸繼續增大,切削力隨切削速度的增大呈現先減小后增大的變化趨勢。SiC/Al復合材料切削力的主要來源有:切屑的形成力、增強顆粒對鋁基體材料的犁耕作用以及增強顆粒的破裂和移位[14]。分析認為,當切削速度較低時,溫度升高造成的鋁基體軟化導致切屑的阻力以及增強顆粒對鋁基體的犁耕作用使切削力減小。然而隨著切削速度的進一步增加,切削過程會演變成對SiC顆粒組成的類似網狀結構的切削,其抗壓縮能力強于其抗拉伸性能,切削溫度的變化對SiC/Al復合材料力學性能的影響減小。與此同時,切削速度的增大使材料應變率增大,單位時間內材料的去除率增大,導致切削力上升。

由圖2(b)可知,切削力與切削深度以及顆粒尺寸之間呈正相關關系。分析認為隨著切削深度的增加,刀-屑之間的接觸面積增大,切削區域的顆粒數量增多,形成切屑過程中刀具所克服的阻力與切屑和前刀面之間的摩擦力也隨之增大,導致切削力增大。

圖2 不同切削速度下顆粒尺寸對主切削力的影響

2.1.2 顆粒尺寸對切削溫度的影響

圖3為不同切削參數下顆粒尺寸對工件最高切削溫度的影響曲線圖。由圖可知,切削速度和進給量對SiC/Al復合材料切削時工件最高切削溫度的影響規律大致相同,即隨著切削參數的增加,工件最高切削溫度呈上升的變化趨勢。由圖3(a)可知,在切削速度較低時,工件最高切削溫度增大幅度較小;當增加到50 m/min后,切削溫度迅速升高,與此同時顆粒尺寸與切削溫度也呈現正相關關系。分析認為,隨著切削速度的增大,單位時間內刀具切過SiC顆粒的數量逐漸增多,使刀具與顆粒之間的摩擦越加劇烈,導致切削溫度升高。

從圖3(b)可知,切削SiC/Al復合材料過程中工件的最高溫度與切削深度以及顆粒尺寸大小呈正相關關系,總體趨于平穩上升的變化趨勢。分析認為,切削力受切削深度的影響較為敏感,隨著切削速度的增大,切削面積逐漸增大,從而使剪切力增大,導致切削溫度逐漸升高。

圖3 不同切削速度下顆粒尺寸對切削溫度的影響

2.2 仿真云圖分析

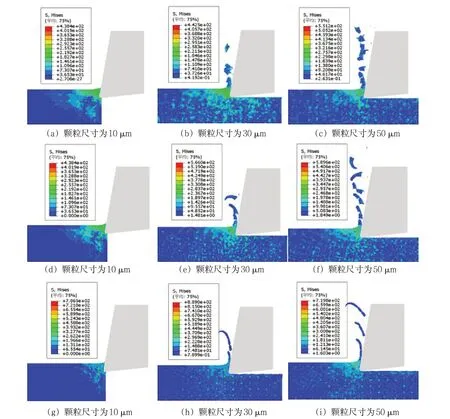

圖4 為顆粒尺寸為10μm、30μm和50μm時不同切削時間下的等效應力云圖。從圖中可以觀察到,最大Mises應力出現在刀具前刀面與第二變形區的接觸區域,隨著切削過程的進行,最大等效應力逐漸增大,然而等效應力的集中范圍逐漸減小。在切削開始階段,應力在133.2~152.1 MPa范圍內的較多,且最大等效應力達到了228.1 MPa,主要集中在刀具前刀面與第二變形區的接觸區域,并以此為中心向工件內部以遞減的趨勢逐漸擴散。隨著切削過程的進行,等效應力的范圍逐漸較小。

圖4 不同時間下SiCp/Al復合材料的應力云圖

從圖4中還可以觀察到,在同一時間下,最大等效應力與顆粒尺寸呈正向關關系。與此同時,隨著顆粒尺寸的增加,Mises應力集中范圍逐漸減小。當顆粒尺寸為50μm時,在切削過程的最后階段,等效應力基本趨于穩定。分析認為,隨著顆粒尺寸的增大,在切削過程中刀具與SiC顆粒之間的摩擦增大,使切削力和切削溫度都隨之增大,使等效應力呈增大的變化趨勢。

3 結論

(1)當顆粒尺寸由10μm增大到30μm時,隨著切削速度的增加,主切削力呈減小的變化趨勢。隨著顆粒尺寸繼續增大到40μm后,切削力隨切削速度的增大呈現先減小后增大的變化趨勢。切削力與進給量和顆粒尺寸呈正相關關系。

(2)切削速度和進給量對SiC/Al復合材料切削時工件最高切削溫度的影響規律大致相同,即隨著切削參數的增加,工件最高切削溫度呈上升的變化趨勢。切削SiC/Al復合材料過程中工件的最高溫度與進給量以及顆粒尺寸大小呈正相關關系,總體趨于平穩上升的變化趨勢。

(2)最大Mises應力出現在刀具前刀面與第二變形區的接觸區域,隨著切削過程的進行,最大等效應力逐漸增大,然而等效應力的集中范圍逐漸減小。