高溫高壓氣井中超級13Cr油管環空斷裂的原因

耿海龍,龍 巖,趙密鋒,付安慶,張雪松,王 鵬,徐鵬海

(1. 中國石油塔里木油田公司油氣工程研究院,庫爾勒 841000; 2. 中國石油集團石油管工程技術研究院,西安 710077)

隨著人類對能源需求的與日俱增以及鉆完井工藝的不斷進步,高溫高壓深層氣藏逐漸成為油氣田可采儲量的重要增長點。高溫高壓氣藏環境具有溫度高、壓力高、腐蝕介質含量高等特點,這就對服役其中的油井管材的性能提出了極高的要求[1]。傳統的高溫高壓氣井管柱選材體系主要針對生產環境(內壁接觸環境),研究者針對各類油井管材料在地層水、CO2/H2S等介質中的腐蝕及斷裂損傷行為開展了大量研究[2-4]。然而,近年來,國內外高溫高壓氣田出現多起油套環空環境(外壁接觸環境)誘發的油井管斷裂失效報道[5-7]。油套環空內主要填充環空保護液,由于長期接觸油套管,環空保護液在具備高密度的同時,還應具有防腐蝕性能[8],因此,環空保護液體系誘發管柱異常失效引起了研究者的廣泛關注。

西部某氣田高溫高壓氣井進行修井作業過程中,發現自油管掛下起第483根φ88.90 mm×6.45 mm超級13Cr油管縱向斷裂,見圖1(a),油管斷裂位置位于井深4 811 m處,該油管斷裂后因卡瓦打撈導致斷口附近局部區域存在嚴重的機械損傷。采用磁粉檢測對失效油管進行檢測,結果表明除斷口附近損傷區域外,在遠離斷口的區域同樣可見大量縱向裂紋沿其外表面分布,見圖1(b)。本工作結合理化性能檢測、顯微組織分析、斷口形貌分析、腐蝕特征分析等,對超級13Cr油管環空斷裂原因及影響因素進行系統研究,以期避免此類事故再次發生。

(a) 斷口

1 油管工況調研

該井失效前油壓96.24 MPa,A環空壓力40.35 MPa,井底溫度164.2 ℃,日產氣 74.6×104m3,屬于典型的超深高溫高壓氣井,產出天然氣中CO2質量分數0.813%、不含H2S,產出水中Cl-質量分數5 790 mg/L。

2 理化檢驗

2.1 化學成分

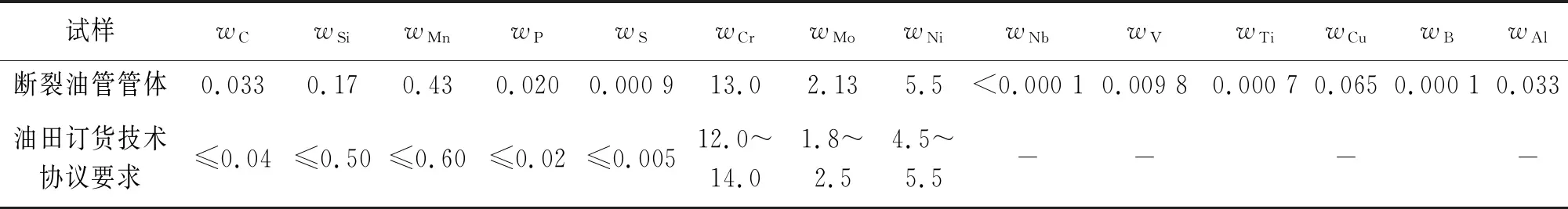

依據ASTM A751標準,采用ARL 4460直讀光譜儀對該斷裂油管進行化學成分分析,結果見表1。結果表明,斷裂油管的化學成分均符合油田訂貨技術協議要求,屬于13Cr-5Ni-2Mo型超級13Cr鋼。

表1 油管的化學成分

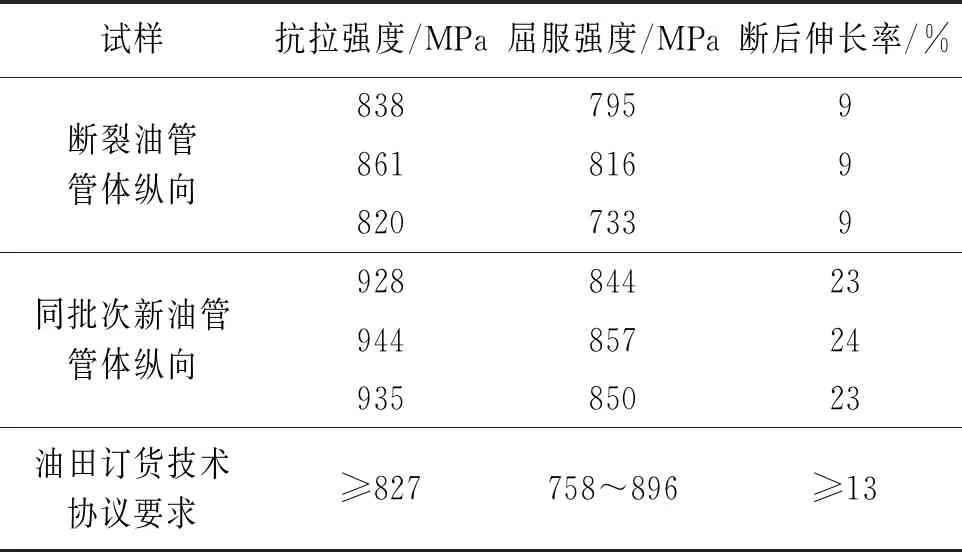

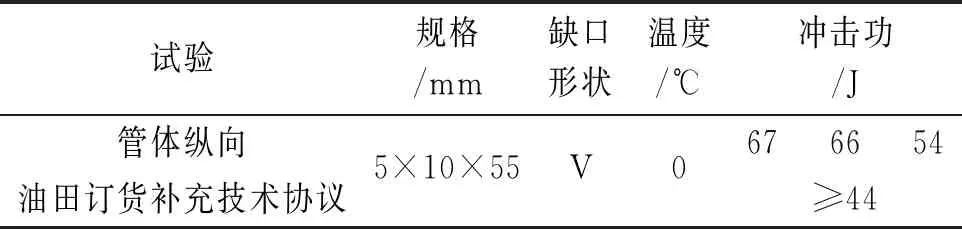

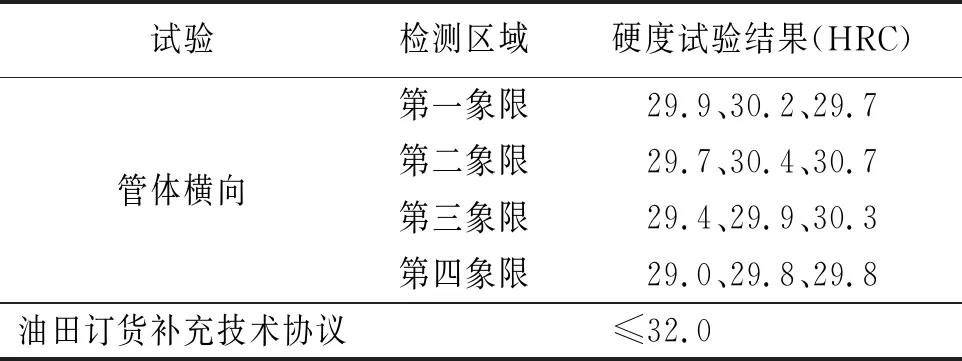

2.2 力學性能

依據ASTM A370和ASTM E 18標準分別對斷裂油管進行力學性能檢測,結果見表2~4。結果表明,斷裂油管夏比沖擊功及硬度符合油田訂貨技術協議要求,但部分試樣的抗拉強度及屈服強度低于訂貨協議要求最小值。取同批次未服役新油管進行拉伸性能檢測,可知新油管拉伸性能滿足訂貨協議要求,對斷裂油管管體拉伸試樣斷口進行宏觀形貌觀察,發現試樣斷口外表面存在大量陳舊縱向裂紋,見圖2,說明斷裂油管拉伸性能降低與其表面陳舊裂紋有關。

圖2 拉伸試驗后試樣的斷口宏觀形貌

表2 油管的拉伸試驗結果

2.3 顯微組織

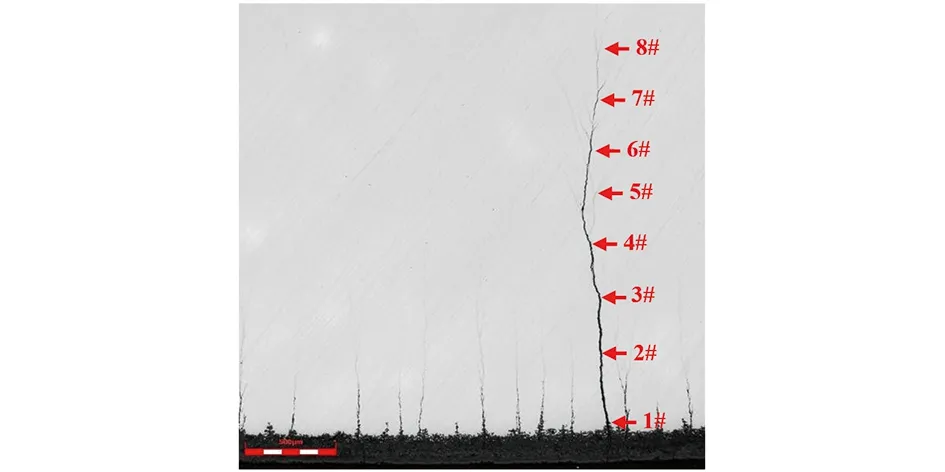

從斷裂油管裂紋處取樣,依據ASTM E3-11、ASTM E45-13、ASTM E112-13標準,采用OLS 4100激光共聚焦顯微鏡對裂紋形貌及周圍顯微組織進行分析,如圖3所示,該油管顯微組織為回火馬氏體,晶粒度9.0級,非金屬夾雜物A0.5級、B0.5級、D0.5級,其外表面存在大量縱向分布裂紋,呈分叉樹枝狀以穿晶擴展,周圍組織未見異常。

(a) 外表面分叉裂紋

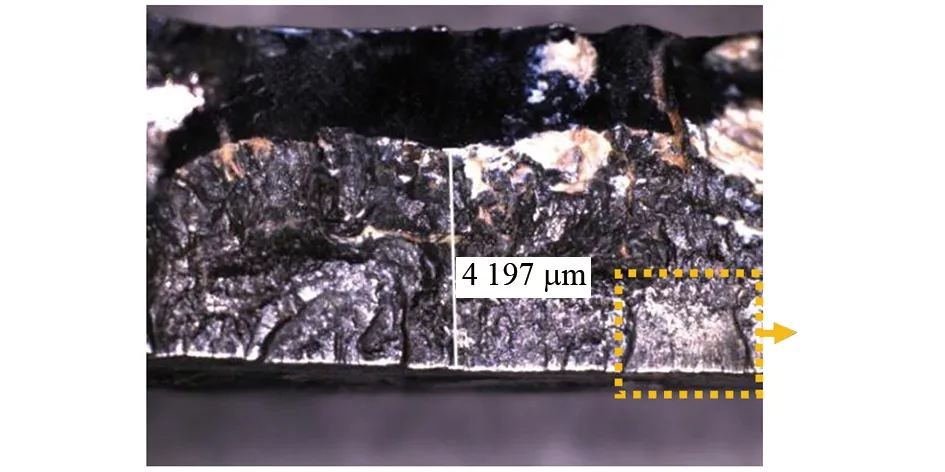

2.4 斷口形貌

采用超景深顯微鏡對油管斷口進行宏觀形貌分析。由圖4可見:油管斷口呈深黑色,斷面可見灰白色覆蓋物;斷口靠油管外表面側較平坦,平坦區范圍約占斷面80%以上,同時可見放射花樣匯聚于斷口外表面側,內表面側存在少量剪切唇。由宏觀分析可初步確定該油管縱向開裂屬于典型的多源脆性開裂,且起裂于管體外表面,與金相裂紋分析結果類似。

表3 夏比沖擊性能試驗結果

表4 洛氏硬度試驗結果

圖4 油管斷口宏觀形貌

該油管斷口經醋酸纖維和丙酮清洗后,采用掃描電子顯微鏡(SEM)進行微觀形貌觀察,如圖5所示。該油管斷口存在較多腐蝕產物覆蓋,斷面較平坦,微觀形貌具有解理特征,裂紋擴展區可見二次裂紋分布。

2.5 腐蝕特征分析

由圖5可見:基體表面存在明顯腐蝕,并存在較厚腐蝕產物層,腐蝕產物具有雙層結構,O元素含量由外層向內層逐漸降低,Cr、P元素含量則存在較大差異,其中腐蝕產物外層具有明顯富Cr特征,而內層的Cr元素出現損失,具有貧Cr特征;P元素在兩層中的分布與Cr元素不同,其聚集在內層腐蝕產物中,外層含量較低;在腐蝕產物層中還發現S元素聚集。

(a) 裂紋源區 (b) 裂紋擴展區

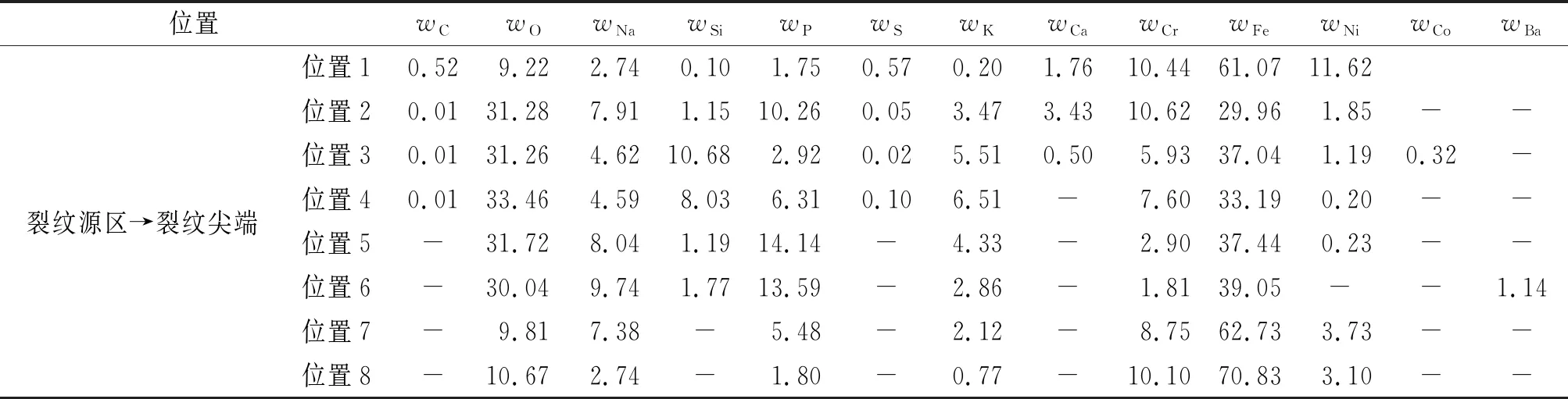

選擇圖3(a)中典型的分叉裂紋并沿油管外壁到內壁方向共8個不同深度的位置(圖中箭頭所示)進行能譜(EDS)分析,結果見表5。能譜分析結果表明,裂紋內富含O、P元素,其中裂紋擴展區內的O元素含量均超過30%(質量分數,下同),裂紋尖端O元素含量仍高達10.67%;裂紋內P元素含量最高可達14.14%,而裂紋尖端仍可檢測出P元素;此外,裂紋擴展初期存在少量S元素分布。

表5 油管外表面裂紋內元素分布結果

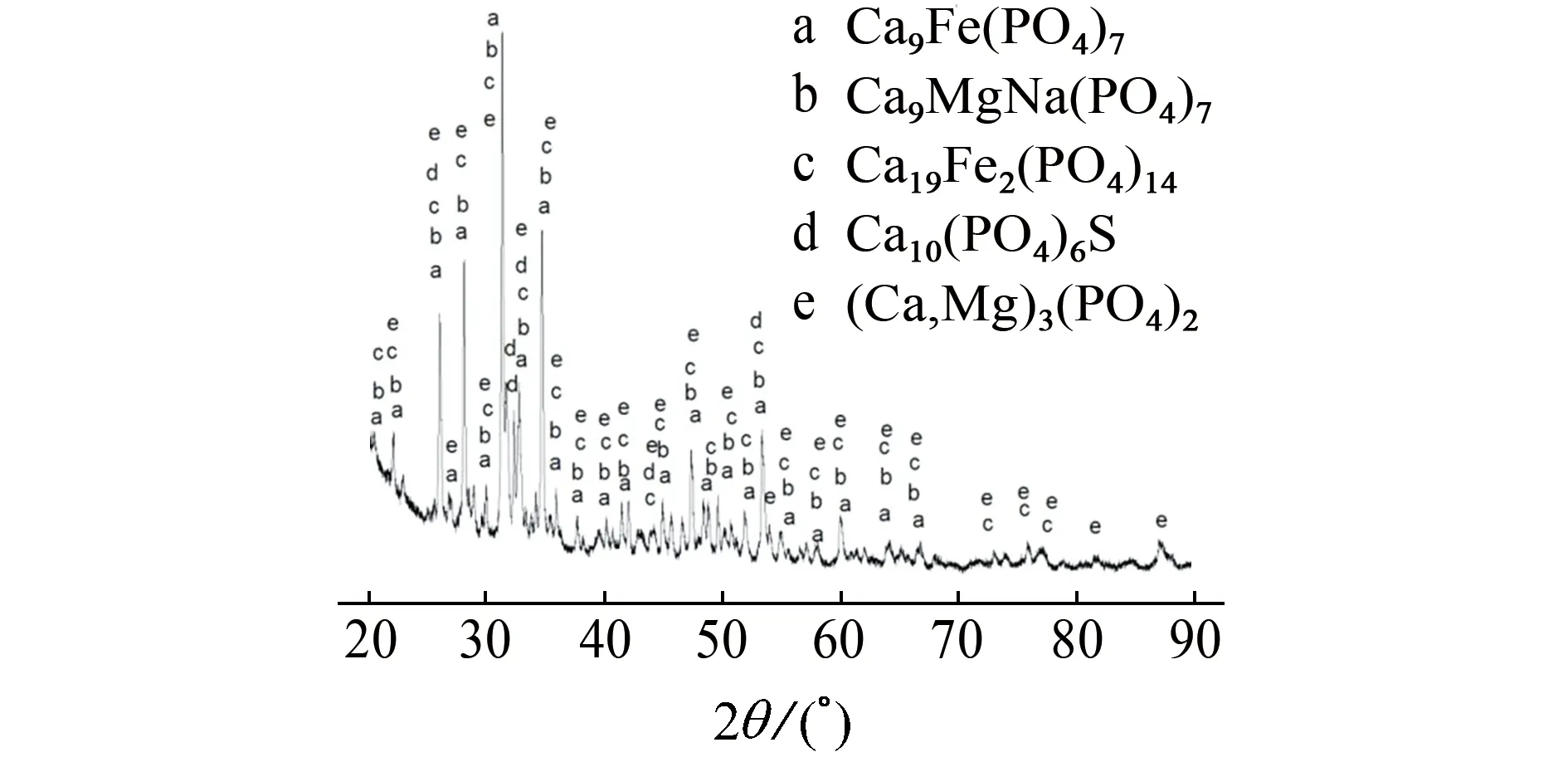

在斷裂油管外表面還存在灰白色覆蓋物附著,該覆蓋物較疏松,經擠壓呈粉末狀,從油管表面刮取覆蓋物粉末進行XRD物相分析。分析表明(圖略),該覆蓋物中存在明顯的磷酸鈣鹽類物質的衍射峰,主要為Ca9Fe(PO4)7、Ca9MgNa(PO4)7、Ca19Fe2(PO4)14、Ca10(PO4)6S、(Ca,Mg)3(PO4)2(圖略)。

圖7 油管表面覆蓋物XRD分析結果

2.6 討論

理化性能分析表明,該斷裂超級13Cr油管化學成分、夏比沖擊性能、硬度、同批次未服役新油管拉伸性能均滿足訂貨技術協議要求,且管體顯微組織未見明顯異常,由此可排除材質因素導致油管失效的可能。外表面裂紋分析結果可知,裂紋均起源于油管外表面,沿管體縱向分布,以穿晶擴展為主,并呈現多分叉特征。斷口宏觀形貌分析表明,該斷裂油管縱向斷口呈臺階狀,外表面側較平坦,斷面存在放射花樣匯聚于油管外表面,具有典型的多源脆性開裂特征,起裂于管體外表面。斷口微觀形貌分析表明,斷口主要呈現解理形貌,與外表面裂紋穿晶擴展特征相印證,同時斷面存在大量腐蝕產物覆蓋。由以上分析可初步判斷,該失效油管斷口及表面裂紋主要表現出應力腐蝕開裂的特征。以下將結合金屬材料發生應力腐蝕開裂的三項基本條件進行分析,即敏感的金屬材料、特定的腐蝕介質、一定的拉應力。

2.6.1 敏感的金屬材料

近年來,隨著超深高溫高壓氣井的開發,超級13Cr馬氏體不銹鋼油管發生應力腐蝕開裂的數量逐年上升趨勢。根據現有的失效案例可以看出,馬氏體不銹鋼在一定介質環境中具有應力腐蝕開裂敏感性,國內外學者已普遍認識到除了H2S(低pH環境)導致的硫化物應力腐蝕開裂外,馬氏體不銹鋼對富Cl-溶液也具有較高的敏感性,而當環境中混合兩種或兩種以上敏感介質時其應力腐蝕開裂敏感性更高[2-4]。此外,溶液中的溶解氧不僅對碳鋼材料具有較強的腐蝕性,對于馬氏體不銹鋼等耐蝕合金的應力腐蝕開裂也具有十分顯著的促進作用[9],MOWAT等[10]報道了北海油田高溫高壓井中雙相不銹鋼油管沿外壁斷裂的事故,認為氧氣侵入與高濃度Cl-共同造成了油管應力腐蝕開裂,氧對應力腐蝕開裂起促進作用。對于各種類型的環空保護液體系,目前國內外學者對其引起超級13Cr油管應力腐蝕開裂的行為進行了相關報道。研究表明,超級13Cr油管在CaCl2環空保護液中有較強的應力腐蝕敏感性,國內外對其腐蝕機理的認識具有一致性,認為CaCl2環空保護液中Cl-濃度、H2S/CO2等腐蝕性氣體的侵入均是導致超級13Cr油管應力腐蝕開裂的重要因素[11-13]。對于磷酸鹽溶液體系,有研究表明Fe-Cr合金在磷酸鹽溶液中具有應力腐蝕敏感性[14],王鵬等[6]報道了超級13Cr油管在磷酸鹽環空保護液中的環境斷裂行為。

2.6.2 特定的腐蝕介質

該油管裂紋均起裂于管體外表面(即油套環空環境),腐蝕產物分析表明,該斷裂油管斷口、裂紋全擴展周期內以及油管外表面等各特征區腐蝕產物或覆蓋物中均存在P元素。封隔器以上油管外表面所接觸介質為油套環空保護液,該失效井所用環空保護液為無固相的磷酸鹽類環空保護液,根據環空保護液成分檢測結果,其主要成分(質量分數,下同)為97%~99%焦磷酸鉀(K4P2O7)和1.8%~2.0%鉻酸鉀(K2CrO4),可見失效油管各特征區內P元素來源于環空保護液中的焦磷酸鉀。此外,斷裂油管各典型區域內均可見S元素分布,而該井服役環境中卻不含H2S,根據現場反饋信息可知,該井在鉆井階段所用泥漿主要為含磺酸鹽的聚磺鉆井液,高溫高壓氣井下管柱在作業過程中,油管直接下入鉆井液中,由此可判斷含S腐蝕產物源于環空殘留鉆井液。鉆井液的污染會加劇油管的腐蝕及斷裂損傷:一方面,高溫環境中,鉆井液中的某些含硫有機磺化物在高溫高壓下可分解出誘發應力腐蝕開裂的H2S[15];另一方面,鉆井液中的Ca2+、Mg2+等離子會與環空保護液中的PO43+反應生成難溶于水的Ca3(PO4)2等沉淀,易在油管表面結垢,該斷裂油管外表面存在磷酸鈣鹽類物質的結垢層,并且結垢層下基體出現明顯腐蝕,說明結垢層在一定程度上促進了油管腐蝕。

2.6.3 一定的拉應力

油管在完井生產過程中承受的拉應力主要來源于自身重力效應、溫度效應、油套壓差以及殘余應力等。一般情況下,超深高溫高壓氣井由于管串長、井底溫度高、井底壓力大,因此重力效應和溫度效應的作用最為顯著,其結果導致油管柱在生產過程中伸長。僅針對管柱軸向受力而言,上部管柱因自重較大主要承受拉應力,而超過中和點后管柱主要承受壓縮應力,不易誘發應力腐蝕開裂。該油管斷裂處井深為4 811 m,接近中和點位置,因此其所受到的軸向拉應力并不高。然而,該井失效油管外表面裂紋均沿管體縱向分布,根據裂紋擴展方向垂直于拉應力方向的原則,可判斷造成應力腐蝕裂紋的力為油管外壁的環向拉應力。由現場調研可知,該井自投產起A環空壓力即不能維持,油管失效前累計補壓186次,補壓方式為向A環空內補入環空保護液。根據該井油管失效前的數據,失效前油管油壓83.76 MPa,井口套壓僅5.34 MPa,而油管斷裂處套壓采用式(1)計算:

P0=ρ0gH+Pc

(1)

式中:P0為斷裂處套壓;ρ0為環空保護液密度;H為斷裂處環空液面高度;Pc為井口套壓。

該井環空保護液密度為1 400 kg/m3,A環空持續補壓表明環空保護液已出現漏失,因此油管斷裂處環空液面高度應在兩種極限情況之間,即0 m(環空保護液完全漏失) 綜上,該斷裂油管滿足發生應力腐蝕開裂的三項基本條件,裂紋起源于油管外表面,磷酸鹽環空保護液是導致應力腐蝕開裂的主要環境介質。磷酸鹽緩蝕劑作為一種傳統的陽極型緩蝕劑體系,可在碳鋼或不銹鋼表面形成難溶的FeHPO4、Fe3(PO4)2等氧化膜,從而保護金屬基體不受侵蝕性離子損傷[16]。然而,當磷酸鹽含量較高時,有可能誘發馬氏體不銹鋼斷裂[17]。該失效油管在高密度的磷酸鹽環空保護液中出現表面損傷,其氧化皮下嚴重貧Cr、并富含P元素,可見高密度磷酸鹽溶液可導致不銹鋼出現嚴重陽極溶解,Cr元素的流失使得馬氏體多尺度結構界面耐蝕性降低,腐蝕性環境中誘發表面局部腐蝕,在應力與腐蝕耦合作用下萌生裂紋,該失效油管外表面出現局部腐蝕特征也印證了上述觀點。由此可見,磷酸鹽誘發超級13Cr油管應力腐蝕開裂的機制與陽極溶解有關,高密度磷酸鹽體系與含Cr耐蝕合金材料存在不匹配性,建議在同類環空條件中避免使用磷酸鹽類環空保護液。 (1) 該斷裂超級13Cr油管外表面存在大量縱向裂紋,裂紋具有樹枝狀特征;油管表面發生明顯腐蝕,并具有多層腐蝕產物結構。 (2) 該油管斷裂及表面裂紋萌生原因為應力腐蝕開裂,鉆井液污染磷酸鹽環空保護液是誘發SCC的環境因素;井下服役過程中,因環空保護液漏失形成的高油套壓差,導致油管外表面承受高環向拉應力,是誘發SCC的主要受力因素。 (3) 建議進一步改進和完善高溫高壓氣井完井工藝,優先高性能環空保護液體系以替代磷酸鹽類環空保護液,并選用穩定高效的環空除氧工藝,杜絕導致超級13Cr油管應力腐蝕開裂的環境條件。3 結論及建議