燃氣-蒸汽聯合循環機組真空-軸封系統一鍵啟停智能程序控制

廣東粵電新會發電有限公司 莫真榮

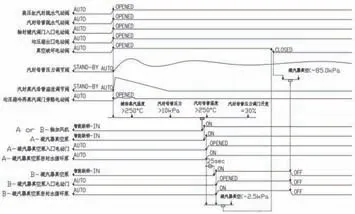

1 控制波形圖

圖1是一幅熱工控制系統波形圖,被控對象是453MW 燃氣—蒸汽聯合循環機組的真空-軸封系統,真正地實現了“熱工系統級智能程序一鍵啟停”控制。程序控制既包括了開關量的順序控制(SCS),也有模擬量自動調節(MCS),還有開關量自動聯鎖(Interlock)以及更為復雜的超馳(Override)控制。可見真空—軸封系統是個多參量的復變熱工控制系統。

圖1 真空&軸封系統一鍵啟停波形圖

453MW 燃氣—蒸汽聯合循環機組真空—軸封系統管控的開關量設備合計15臺套,模擬量調節回路2套,分屬SCS、MCS 和Interlock 三種控制方式,以順序控制為基本程序構架,運用智能控制邏輯模塊作為控制基礎,開關量控制和模擬量調節信號交叉引用,交互自舉控制驅動而形成熱工系統級的“一鍵啟停”。

2 控制策略

限于篇幅,本文僅以真空-軸封系統的啟動為例進行說明。真空-軸封系統啟動要根據機組當前的熱力狀態決定啟動策略和步序。汽機熱力狀態規定,以汽輪機內缸內壁下半周金屬壁溫為基準。冷態:<150℃;溫態:≥150℃,<400℃;熱態:≥400℃。以汽輪機冷態啟動為例,設計有5個步序。

步序1:發出指令打開,真空破壞閥、汽封母管至低壓缸電動關斷門、汽封母管至疏水擴容器氣動閥、高壓缸汽封疏水氣動閥、汽封母管至冷凝器調節閥開度100%。

同時關閉輔助蒸汽來汽封蒸汽關斷門、輔汽來汽封蒸汽旁路電動門、冷再熱蒸汽來汽封蒸汽旁路門、冷再熱蒸汽來汽封蒸汽關斷門、冷啟動汽源/輔汽來主路調門開度0%。

由步序1可見,DCS 控制與人工控制有很大不同,真空—軸封順序控制的第一條指令就同時開、關了10個閥門(8個開關量閥門和2個模擬量調節門)。計算機分散控制系統(Distributed Control System)——DCS 對生產過程監控信號能進行“并行”處理。而人工只能逐臺依次“串行”手動操作,一次操作開關一個閥門。利用計算機輔助運行操作,能夠節省大量時間,也就意味著提高了機組運行的經濟性。

步序2:待步序1指令執行到位后,且輔助蒸汽溫度≥250℃,發出指令,全開輔助蒸汽來汽封蒸汽關斷門。

步序3:輔助蒸汽來汽封蒸汽關斷門全開5秒后,開始暖管。打開冷啟動汽源/輔汽來主路調門,置起始閥位在30%,暖管階段汽封蒸汽母管壓力調節回路給定(SV)值自動設定在5kPa。汽封母管至冷凝器調節閥已打開至100%,汽封母管至疏水擴容器氣動閥已全開,汽封母管溫度和汽機軸封系統開始升溫,暖管過程中,汽封蒸汽母管壓力調節回路維持汽封母管壓力不超過5kPa。待汽封母管溫度≥250℃、汽機低壓汽封溫度>90℃,暖管完成。

步序4:全關汽封母管至疏水擴容器氣動閥,用時5分鐘。汽封蒸汽母管壓力調節回路SV 值由5kPa按設定斜率自動過渡到40kPa,冷啟動汽源/輔汽來主路調門根據調節器SV 值開大或關小調節均壓箱壓力。汽封蒸汽母管壓力調節回路SV 值如果已設定在40kPa,調節過程中若冷啟動汽源/輔汽來主路調門開度至60%,汽封蒸汽母管壓力尚未超過38kPa,輔汽來汽封蒸汽旁路電動門將參與汽封蒸汽母管壓力調節,調節方式為點動、兩位式,點動方式為開0.5秒,停20秒。冷啟動汽源/輔汽來主路調門開度至30%,汽封蒸汽母管壓力已超過42kPa,輔汽來汽封蒸汽旁路電動門將關小,點動關0.5秒,停20秒。

步序3和步序4,是能否實現真空-軸封程序控制系統 “一鍵啟停”的關鍵步驟。所謂的“一鍵啟停”對單純的開關量控制而言,許多年前就已經實現,電廠中不乏應用實例,比如化水程控、鍋爐吹灰程控、輸煤程控等。但對于汽輪機真空—軸封系統,就像我們前面分析的,是“多參量復變熱工控制”,設計技術路線方面要為開關量、模擬量的設備啟停和參數調節開發出新的控制算法,這里系統級應用的是一種“交叉引用、協同調控”技術,設備級的基礎則是自主自動的智能化邏輯。開關量控制和模擬量調節遵循兩種完全不同的控制原理和操作方法。步序1和步序2控制的閥門有8個閥門是開關量信號,操作方式或者開或者關,兩位式控制。步序3和步序4,包含有模擬量調節,采用閉環負反饋PID定值(SV)調節回路,PID 調節在電廠中應用已經超過70年了,專門用于不可建模的控制對象,是一種連續、動態控制。

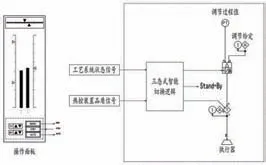

要實現系統級的交叉引用、協同調控,設備級就要具備智能化的邏輯功能。為此,模擬量調節回路研發設計了“三態式”智能調節,其功能為“三態式”自主切換,SV 值隨動變化,PID 調節器入口自動糾偏,出口超馳控制。圖2就是專為熱工系統“一鍵啟停”程序控制設計的智能三態式模擬量調節回路。三態式M/A 切換有“自動(AUTOMATIC)、伺服(STAND-BY)、手動(MANUAL)”三種工作方式,可在設備靜止狀態人工切換調節回路至“自動”,DCS 邏輯自動判定被調系統設備啟停,如果工藝系統已經運行則轉入“自動調節”,條件不滿足,自檢熱工裝置工作正常,則在“自動伺服”方式等待工藝系統的啟動。其突出的優點是熱工系統順控在步序進行過程中,無須人工參與投切模擬量回路而為實現熱工系統的“一鍵啟停”提供了必要條件。

圖2 三態式智能調節回路原理圖

三態式智能切換邏輯從手動到自動的過程經過一次人工硬手操,兩次軟自舉,由回路邏輯判定完成。能將處于伺服(Stand-By)工作狀態的MCS,平滑地導向AUTO 方式。順序控制和模擬量調節就結成了“協同調控”自主自動的關聯體。

具體到“汽封蒸汽母管壓力調節回路”,工藝系統設備沒有啟動或系統過程參數不符合調節要求之前,調節回路自主判定,自動設置工作方式在自動伺服狀態,系統工藝條件一旦滿足立刻轉投自動調節,SV 值根據系統工況“隨動定值”,例如“5kPa按設定斜率自動過渡到40kPa”。調節回路也會根據系統設備啟停進程超馳控制執行機構調節被控對象,例如直接將“汽封母管至冷凝器調節閥打開至100%”。三態式切換、定值隨動、自動糾偏和超馳控制共同成就了模擬量調節回路的智能化。在一個程序控制系統內,模擬量調節回路和開關量順序控制相互引用對方的工作狀態自主確定工作進程,形成了所謂的“交叉引用、協同調控”的機制。

步序5:汽封蒸汽母管溫度≥250℃、汽輪機低壓汽封溫度>90℃,汽封蒸汽母管壓力≥10kPa。條件滿足,啟動軸封風機。

步序6:任一臺軸封風機啟動正常,軸封加熱器負壓<-3kPa(表示軸封風機啟動且已正常工作),啟動真空泵單元順控 。

步序7:任一臺真空泵啟動正常,凝汽器真空>-85kPa,延時30秒,自動啟動第二臺真空泵,當凝汽器真空<-2.5kPa,關閉真空破壞閥。

步序8:真空破壞閥關閉,真空<-92kPa,自動停第二臺投入的真空泵。真空—軸封系統啟動完成。

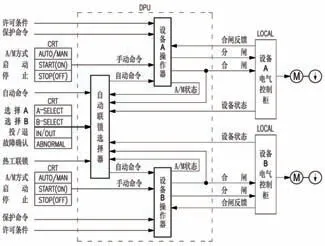

步序5至8步,看似開關量控制,其實模擬量調節已經投入自動,是與這幾步序的開關量控制“協同調控”的。雖說步序5至8步是開關量控制,但也并非是單線條的控制路徑,軸封風機和真空泵皆為100%容量冗余配置,為的是系統運行安全,正常運行方式為一用一備,兩臺設備由“自動聯鎖”互聯,常規的自動聯鎖方式從上個世紀五十年代開始應用,至今投切操作沒有本質的改變,并不支持熱工系統順控的一鍵啟停,這是因為聯鎖的投切都是手動的。本次研制設計的“缺省自動智能聯鎖”掃除了熱工系統一鍵啟停長期面臨的障礙。是一款智能化的邏輯構件,它的智能化體現在選擇器只要投入自動,就再也不需要人工干預而能夠完成自動聯鎖的全部功能。

圖3 智能聯鎖原理框圖

自動選擇器置于并列設備操作開關之上,按1拖N 的星型結構連接,例如兩臺軸封風機和兩臺真空泵的自動聯鎖就是按一拖二的方式連接的。能夠在順序控制自動進程中實現聯鎖自動投、切,確保順控進程的連續順暢。自動選擇器除了用于單元級冗余設備聯鎖控制,也參與了設備的出力調控。例如步序7和步序8對第二臺真空泵的啟、停控制。

3 結語

要想實現機組復變參數熱工系統的一鍵啟停,在“交叉引用、協同調控”設計理念的導引下,用于機組復變參數系統程序控制的智能邏輯已經具備判斷進程、決定進退的能力。成功實現“一鍵啟停”的汽機真空-軸封系統無論在啟停的安全、快速性、重復穩定性、經濟性等方面明顯高于人工操作。“三態式”模擬量調節、開關量智能聯鎖、超馳控制等構建的熱工系統一鍵啟停程序控制,將有效地提升機組安全、經濟運行水平。