南莊煤礦煤柱回收工作面過底板空巷高水充填技術研究

蔡俊林,杜鵬榮,高繼耀,翟黎偉

(1.大陽泉煤炭有限責任公司,山西 陽泉 045000;2.河南理工大學 能源科學與工程學院,河南 焦作 454003)

隨著礦井服務時間的延長,山西許多煤礦已經進入了資源枯竭期[1-2]。為延長礦井服務年限,提高資源回收率,回收井田保護煤柱勢在必行[3-4]。但回收煤柱面臨著水[5]、火[6]、瓦斯[7]和空巷[8-10]等諸多問題,對煤柱安全回收造成較大的影響,綜采工作面過空巷是煤礦開采過程中遇到的技術難題之一。傳統的工作面過空巷的方法有以下幾種:①用密集支柱或木垛支護空巷,但其承載能力低,穩定性較差,受側向力的作用容易傾倒,不能對兩幫提供支護;②錨桿,錨索支護,但空巷圍巖已成塑形狀態或破裂,加固后難以承受超前支承壓力的作用;③以空巷為切眼重新布置工作面,但搬家倒面費時費力。

為此,國內眾多學者對過空巷進行了研究,柏建彪等[11]通過對工作面前方空巷圍巖活動規律分析,建立了空巷頂板穩定性的力學模型,并采用高水速凝材料充填空巷。王衛軍等[12]進一步驗證了綜放工作面過空巷時采用高水速凝材料充填空巷的可行性。張自政等[13]分析了空巷頂板穩定性與空巷充填體相互作用的關系,得到空巷頂板穩定的充填體支護阻力計算式,通過應用表明高水材料充填空巷的有效性。郭金剛[14]通過研究表明,高水速凝材料具有較大的支護阻和良好的塑性變形特點,可有效支護頂板和兩幫,并保證充填體完整。徐青云等[15]對不同充填體強度下空巷圍巖應力,巷道變形分析,確定了過空巷的最佳充填體強度。

陽泉南煤集團南莊煤礦已經進入資源枯竭階段,為提高資源回收率,延長礦井服務年限,擬對15號煤層八采區大巷煤柱進行回收,但15號煤層及其頂底板存在大量的空巷,與工作面推進方向平行、斜交,但影響最大的是跨越煤層和煤層底板的穿層巷道,為此,本文針對該礦8836回采工作面過空巷情況進行分析,并提出了相應的充填治理方案。

1 工程概況

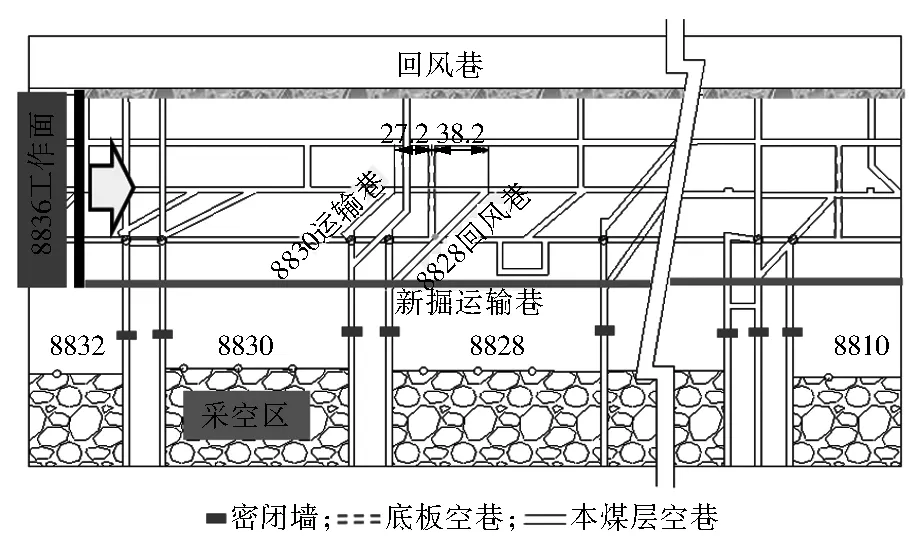

南莊煤礦位于山西省陽泉市南2.5 km處,井田呈不規則多邊形,東西寬約3.7 km,南北長約3.8 km,礦區面積12.571 7 km2,批準開采3號、6號、12號、15號煤層,現已基本采完,為了延長礦井服務年限和提高礦井的采出率,對八采區大巷煤柱進行回收。八采區大巷煤柱主采15號煤層,平均6 m,直接頂為泥巖,老頂為細砂巖,底板為砂泥巖,作為8836工作面,如圖1所示。煤柱回收巷道系統,回風巷利用已有的回風大巷,新掘運輸巷。8836工作面在回收過程中需要穿越的本煤層空巷、底板空巷及采空區分布如圖1所示。

圖1 8836工作面布置平面圖

8828工作面采空區、聯絡巷位于8836工作面前方,附近空巷是八采區膠帶巷與猴車巷間的聯絡巷,距離8828回風巷38.2 m,距8830運輸巷27.2 m,是采區膠帶巷向西掘進期間的回風系統,成巷已10 a以上,巷道斷面為2.6 m×2.5 m,采用錨網支護。在膠帶巷側開口,布置在15號煤層底板下部巖層中,以11°上坡開口掘進,通過采區軌道巷后,以15°上坡與采區猴車巷貫通。為保證8836工作面的順利推采,擬采用高水材料對其底板空巷進行充填。

2 充填方案

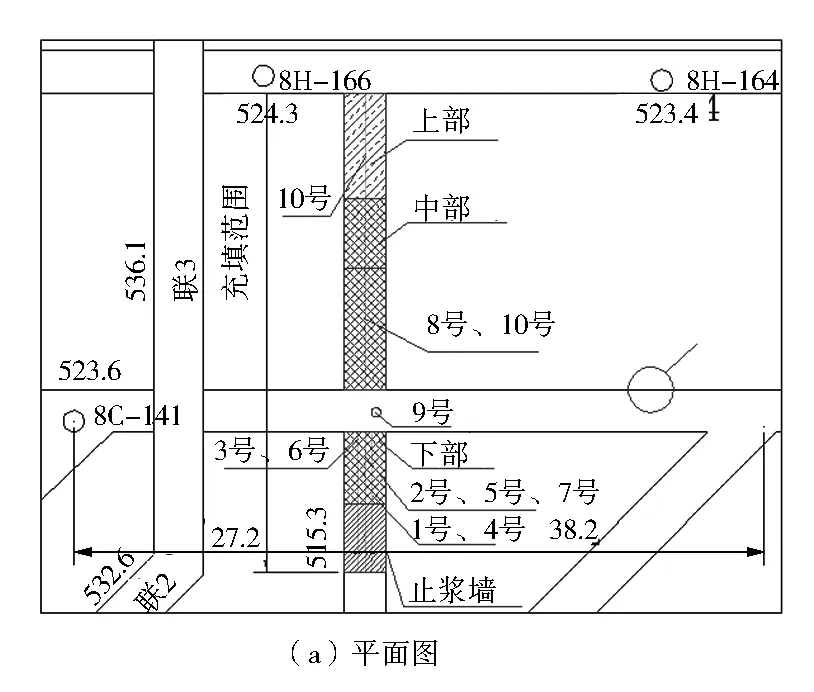

以服務8828工作面的底板空巷為例,工作面選用部分充填的充填方式,巷道斷面按照6.5 m2初步測算,巷道斷面收縮率按40%考慮,剩余斷面積為3.9 m2;其中上部其底板灌漿方案充填步驟如下:

1) 灌注止漿墻:為防止漿液向采區膠帶巷內流動,先在采區軌道巷和待充填巷道立體交叉處,距巷道底板0.5 m高的位置處,鉆取3個長度11 m,與巷幫夾角為41°、D75 mm的鉆孔,編號為1~3號,灌注水灰比為1∶3的材料,灌注一定體積(12 m3)后停止;而后在距巷道底板1.5 m高的位置處,鉆取3個長度14 m,與巷幫夾角為46°、D75 mm的鉆孔,編號為4~6號,灌注水灰比為1∶3的材料,灌注一定體積(9 m3)后停止;待1-6鉆孔灌注的材料凝結形成一定強度后,鉆取與巷幫夾角為46°、D75 mm的鉆孔,編號為7號,采用1 MPa左右的壓力進行帶壓注漿,以檢驗止漿墻的密室性。如果能保住壓力,證明灌漿效果較好,否則應再次灌注。

2) 下部段充填:在灌漿墻基礎上,在巷道另一幫距底板1.0 m處,繼續鉆長度9 m、D75 mm的鉆孔進行充填,編號為8號,漿液水灰比為3∶1,灌注體積為120 m3。

3) 中部段充填:下部段充填完畢后,在兩巷交叉處的底板,垂直向下鉆1個孔,編號為9號,用水灰比3∶1、壓力為1 MPa壓力的漿液灌注,以檢驗止漿墻的密實性。如果能保住壓力,證明灌漿效果較好,否則應再次灌注。

4) 上部段充填:為防止回采工作面推進到空巷附近時,支架前方空頂,在中、下部段充填完畢后,在軌道巷幫另外一側鉆1編號為10號的鉆孔,與巷幫夾角為88°、D75 mm,用水灰比5∶1漿液灌注,直至將空巷填充滿。待充填底板巷道布置圖見圖2。

材料水灰比及材料消耗:下部密閉墻的充填體,充填體水灰比3∶1,單立方材料消耗約305 kg,需要充填材料3 660 kg;中部水灰比為3∶1,需要充填材料,41 632.5 kg;上部充填體水灰比5∶1,單立方材料消耗約185 kg,需要充填材料14 430 kg,合計需要充填材料56 367.5 kg。若采用全部充填方式,則需要多消耗材料12 t。8836煤柱回收工作面共計通過底板巷道14條,采用部分充填方式,共節約材料約180 t,節省材料費63萬元。

材料凝固參數及強度:雙液混合20~30 min凝固,3 d強度不少于1.0 MPa,14 d強度不低于1.5 MPa。凝結后的材料強度隨漿液濃度的增加而增加。

部分充填指煤層底板厚度大于5.0 m的不充填,采用部分充填時,為防止支架陷入空巷,采用理論分析方法對底板所受壓力進行了驗算,具體如下:

考慮最不利的工況情況,頂板壓力按采高8倍考慮,即頂板來壓時的最大載荷。已知采高為5.58 m,巖層容重25 kN/m3,計算得到頂板所受最大應力為1.17 MPa,考慮支架自重,底板所受載荷為1.3 MPa。在充填時選用水灰灌漿材料,經測試,該材料3 d強度不少于1.0 MPa,14 d強度不低于1.5 MPa,滿足充填強度需求。

圖2 待充填底板巷道布置圖

3 數值模擬

3.1 模擬方案

為了對上述充填方案參數進行驗證和優化,本文以FLAC3D軟件為平臺,采用數值模擬方法對不同的充填方案進行應力、位移、塑性區等方面的研究。數值模擬的可靠性之一在于模型建立的合理程度,合理的模型要有一定的假設,對空巷充填的模擬,建立的原則如下:①取被充填巷道的一個截面,按照平面應變考慮;②邊界條件和巷道上方的采動情況按照實際考慮;③要考慮支架對底板一定的壓力。

此外,在此模型建立的過程中,應該還要注意以下幾點:①為了消除邊界效應,被充填的巷道位于模型的中央且尺寸足夠大;②考慮到工作面超前支承壓力的作用,鉛直方向的應力按原巖應力的1.0倍、1.5倍、2.0倍、2.5倍、3.0倍、3.5倍考慮。鉛直方向的原巖應力為7 MPa;③頂板壓力按采高倍數來考慮,底板合計所受的載荷為1.3 MPa;④在模型左右邊界水平方向為固定邊界,下邊界設為固定約束(u=0,v=0),為應力邊界條件;上邊界載荷根據②中的條件進行施加。因此,建立模擬方案,超前應力集中系數K為:1.0、1.5、2.0、2.5、3.0、3.5。

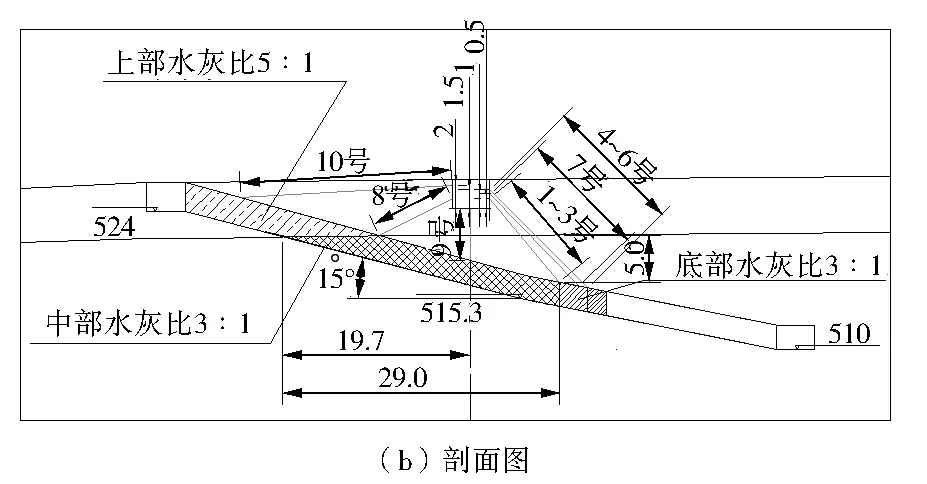

建立的數值模型,共有網格141 977個,節點30 721個,數值模型如圖3所示。

3.2 結果分析

1) 塑性區分析。全部充填時,隨著支承壓力K值增加,采場底板和充填區塑性范圍逐漸增加。主要變化區域體現在采場底板處,隨著K值增加,采場所帶來的壓力逐漸增大,壓力由巷道向下傳遞,最終在煤柱底板處,形成了大量的塑性區,而前方待采煤層處,由于未進行工程擾動,應力還未重分布,塑性區的范圍未明顯增大。如圖4所示,當K≥3.0時,煤柱底板塑性區明顯增大。在K=1.0時,由于充填材料強度較低,充填區域已經形成塑性區,基本上充填區域全部為塑性區。伴隨著K值的增大,充填的空巷與周邊巖石形成一體,形成大量塑性區。

部分充填時,隨著K的增加,塑性區增加規律與全部充填類似。如圖5所示,當K≥3.0,煤柱底板處塑性區明顯增多,但受下部未充填區域的影響,未充填區域強度較低,塑性變形比全部充填時范圍大。采空區右下角處的塑性區和未充填的塑性區貫穿連接在一起。

提取兩種充填方式下模型中的塑性區體積,部分充填與全部充填塑性區擴展趨勢一致,前者塑性體積比后者略大,部分充填塑性區體積與全充相比相差不大,當K在1.5~2.5范圍內時,部分充填比全部充填大,當K≥3.0時,則比較接近。部分充填時,當K在1.0~1.5范圍時,部分充填時的拉破壞塑性區略大,當K=2.0時,全充比部分充填時大,當K>2.0時,二者互有增減,但整體相差不明顯。當K=1.0時,部分充填比全部充填體積略大,隨后二者差距加大。當K>2.5時,二者的差距逐漸減小。

對破壞機理而言,全部充填時,開始以拉伸為主,當K>2.0時,拉伸破壞為主轉換為剪切破壞為主;部分充填也符合這個規律,但當K>1.5時,拉伸破壞轉換為剪切破壞為主。總體上講,部分充填時的剪切變形比全部充填時剪切變形大。

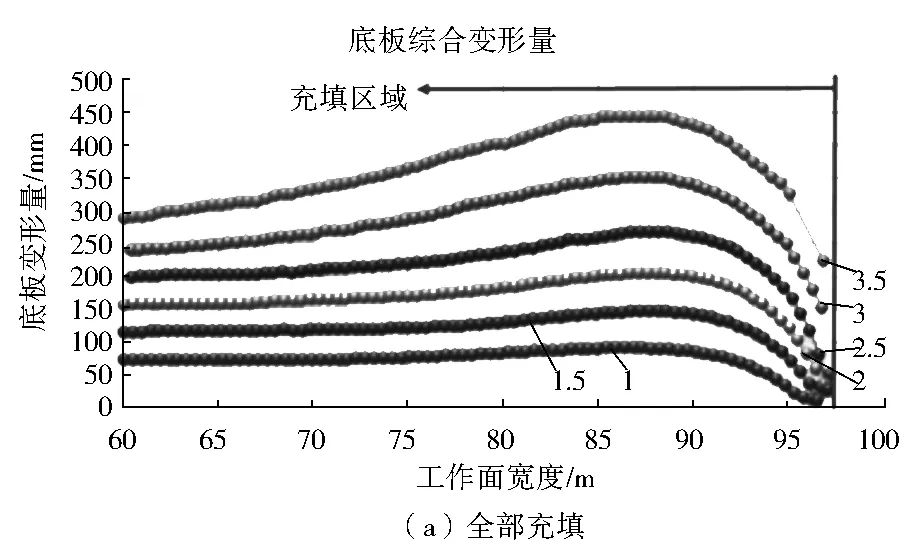

2) 位移分析。如圖6所示,隨著K值增加,煤層底板底鼓量和水平位移量都變形逐漸加大。全部充填時,底板綜合變形在靠近空巷充填區域地段比沒有空巷的區域大,靠近煤壁附近時,底鼓量開始減小。當K=3.5時,全充區域的最大底鼓量為400 mm左右;部分充填區域的最大變形量為下沉800 mm左右,原因是非充區域的下沉導致非充填區域上覆底板巖層的下沉;在非充區域與充填區域的交界處附近,巷道底板由原來的底鼓轉變為下沉。從模擬結果可以看出,當K值達到2.5~3.5時,底板變形量較大,支承壓力峰值范圍一般為工作面前方4~8 m位置。因此,在工作面推采過程中,要根據工作面周期來壓的情況,如果該空巷正好處在來壓期間,則應當提前采取放置坑木等措施,以減小支架的下沉量。非來壓期間,部分充填則能夠滿足工作面回采的需要。

3)最大主應力分析。隨著支承壓力的增大,采場周圍的應力降低區范圍逐漸擴大,但采空區上部的最大主應力量值則逐漸增大。其中,全部充填時,最大主應力由K=1.0時的45 MPa,逐漸增加到K=3.5時的120 MPa,部分充填規律也如此。同上所述,在非來壓期間,充填能夠滿足工作面回采的需求,最不利情況下來壓期間,需要采取放置坑木等加固措施。

4 現場實踐

根據前述方案,充填工藝過程為:預埋充填管路—封閉充填空間—攪拌制漿—泵送充填;攪拌制漿工藝:打開放水閥—高速攪拌機加水—人工加料(按設計水灰比) —攪拌20 s—同時打開高速攪拌機排漿閥—泵送充填—關閉高速攪拌機排漿閥、打開內循環閥—下一個制漿循環。

施工組織:每臺高速攪拌機需操作工1人,管路巡視及維護1人,倒料工4~6人,每班需工人6~8人。

采用所述的部分充填方案,保證了8836工作面順利通過了底板空巷,具有較好的技術經濟效益。

5 結 語

1) 采用數值模擬方法探究了充填的可行性,部分充填方式相較于全部充填方式,剪切變形更大,塑性區增加量、鉛直方向位移、最大主應力規律均趨于一致,當來壓過大處于不利情況時,可通過放置坑木加固。部分充填能夠滿足工作面安全推采的要求。

2) 所提出的部分充填方案能保證作業采場的穩定性,相對于全部充填方案,單條巷道節約材料12 t,節省材料費4.2萬元,8836工作面回采工節省充填材料費約63萬元,滿足了煤柱工作面安全推采的需要,具有較好的技術經濟效益。