近距離煤層開采巷道底鼓防控技術研究

曹 鵬,王兵兵

(山西煤炭運銷集團 四通煤業有限公司,山西 臨汾 041000)

煤炭資源在我國能源結構中占有相當重要的地位。近年來,隨著對于煤炭產能需求的不斷提高,煤礦開采設備與技術得到了快速發展[1-2]。這也帶來了一系列問題,如劇烈礦壓顯現及巷道底鼓等[3-5],特別是巷道底鼓問題,往往導致巷道斷面變形嚴重,原用支護方式失效,增加巷道通風阻力,底鼓治理成本增加,巷道維護困難等[6-8],如何有效預防與控制巷道底鼓成為了礦山亟待解決的難題。本文以某礦近距離煤層開采為工程背景,采用現場監測與理論分析相結合的方法對這類煤層開采巷道礦壓顯現特征、巷道底鼓機理及其防控技術進行了系統分析,以實現礦山安全高效采礦目標。

1 工程概況

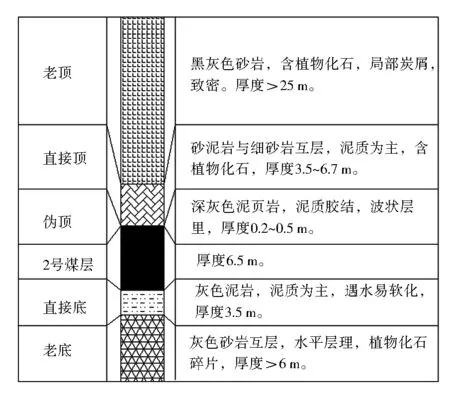

某煤礦主要可采煤層為1號煤層與2號煤層,目前主采2號煤層,煤層平均厚6.5 m,傾角1~3°,煤層底部存在厚約0.25 m夾矸。2號煤層綜合柱狀圖如圖1所示。該煤層2305工作面推進長度4 500 m,工作面長300 m,設計采高6.5 m,采用一次采全高的采煤方法,工作面日推進約16 m,產量超過1 500 t/a。

圖1 2號煤層綜合柱狀圖

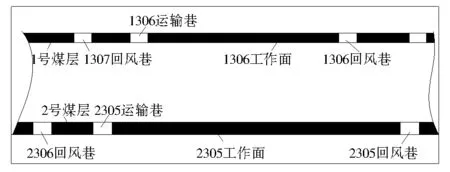

1號煤層位于2號煤層上部,已經在2012年回采完畢。上部1號煤層工作面回采完成后,留下約25 m厚的煤柱。兩煤層及相關工程位置關系見圖2。

圖2 工作面空間布置圖

受采動地壓影響,2306回風巷地壓顯現強烈,巷道底板出現了明顯的底鼓現象,對工作面安全開采造成了不利影響,為此,需要根據礦山開采實際,深入研究巷道底板底鼓機理,解決巷道底鼓問題。

2 底鼓巷道礦壓顯現特征分析

通過現場調研,該礦2306回風巷底板為泥巖,強度較小,巷道圍巖應力分布復雜,這是導致底鼓發生的重要因素,需對巷道礦壓特征進行深入分析。

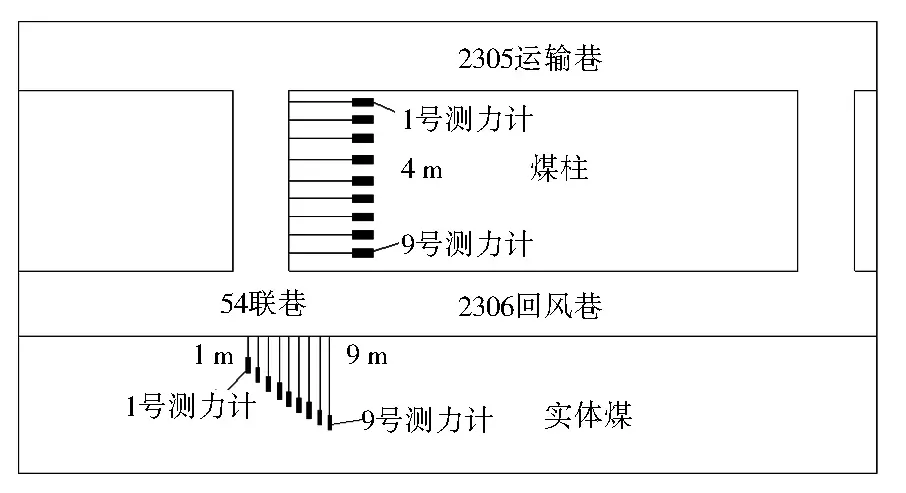

2.1 現場監測方法

研究采用鉆孔測力計對底鼓巷道邊幫實施應力監測。在2306回風巷兩側共布設18個測力計,布設地點距離工作面約450 m。其中,在煤柱側安裝9個鉆孔測力計,考慮煤柱塑性區的存在,測力計安裝深度為4 m,監測垂直應力變化情況;在實體煤側同樣安裝9個測力計,不同于煤柱側,測力計安裝深度以1~9 m均勻遞增,用以監測實體煤側垂直應力變化情況,每10 d進行一次監測,監測周期約為3個月。鉆孔測力計布置情況見圖3。

圖3 鉆孔應力計分布圖

2.2 監測結果分析

隨著監測點距2306回風巷距離的減小,垂直應力表現為先減小后突變發展特征,其中1號~3號測力計所在位置垂直應力緩慢降低,應力最高值約為3.85 MPa,應力兩次突變位置出現在5號與7號測力計,應力最高值分別為3.87 MPa與3.65 MPa,靠近回風巷位置應力顯著降低,明顯低于運輸巷一側,最低值出現在煤柱下邊緣9號測力計所在位置,約為2.63 MPa;應力總體分布表現為左側及中間高,其余部位降低趨勢,煤柱整體表現穩定。

隨著測孔深度的增加,垂直應力表現為“馬鞍形”變化特征,即兩邊緣及中間位置應力較低,應力峰值分別出現在3號測點(孔深3 m)與7號測點(孔深7 m)位置,分別為3.92 MPa與3.45 MPa;應力最低值出現在兩側邊緣位置,分別為2.93 MPa與2.85 MPa。表明在巷道掘進期間,應力主要影響區域位移實體煤內部2 m及7 m深度位置,在深度為5~6 m范圍存在一定的彈性能,說明上層遺留煤柱形成的底板壓力對下層實體煤應力分布形成疊加效應。

3 巷道底鼓機理分析

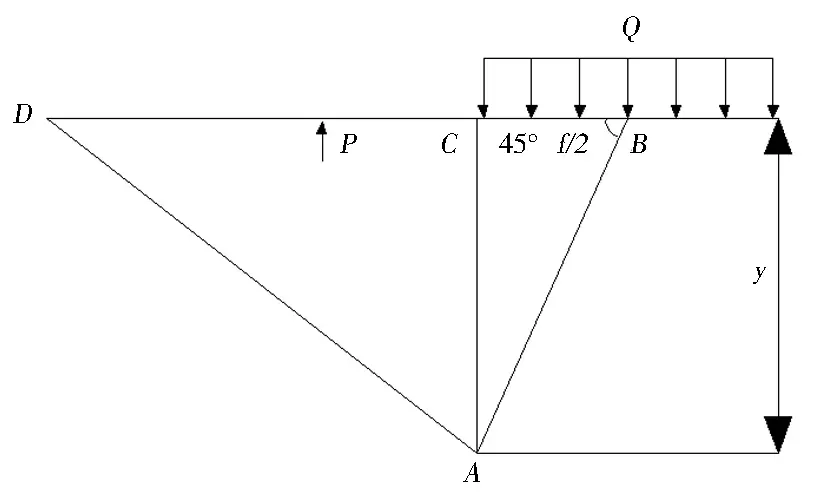

目前該礦采用雙巷掘進,留有25 m厚的煤柱,由于煤體的強度高于底板,在分析中巷道邊幫采用均布載荷分布方式,所構建的巷道底板單側受力情況,見圖4。

圖4 巷道右側底板受力簡圖

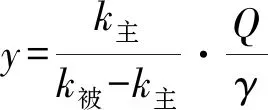

受支承壓力的影響, ABC段主要承載主動壓力,ACD段主要承載被動壓力。當壓力P超過底板巖層極限強度時,巷道底板將發生變形或者破壞。基于郎肯土壓力理論,AC段所受的主動與被動壓力表達式如下:

σ主=k主(Q+γy)

(1)

σ被=k被γy

(2)

式中:γ為上覆巖層容重,KN/m3;φ為摩擦角,°;σc為巖石單軸抗壓強度,MPa;Q為煤體承受載荷,MPa;k主為主動壓力系數;k被為被動土壓力系數。

其中:

k主=tan2(45°-φ/2)

(3)

k被=tan2(45°+φ/2)

(4)

(5)

通過現場調查監測,煤柱作用在底板巖層的均布載荷為3.5 MPa;2號煤底板泥巖內摩擦角為50°,將相關參數帶入公式(3)、(4)與(5),則煤柱側破壞深度為0.55 m。

底板巖層在兩幫擠壓下破壞寬度計算式如下:

d=2ytan(45°+φ/2)

(6)

計算得,底板巖層在兩幫擠壓下破壞寬度為3 m,小于巷道寬度5.6 m,故在巷道的掘進階段,巷道的破壞主要為底板邊幫的巖層錯動破壞,即在兩幫滑動力驅使下,致使底板破裂巖體巖滑移面凸起形成底鼓。

4 巷道底鼓防控方法

根據該礦2號煤層賦存條件,煤層底板主要為軟弱砂質泥巖,存在明顯的采動地壓影響。根據巷道礦壓監測及巷道底鼓機理研究成果,2306回風巷巷道底板兩幫底鼓比較嚴重,巷道中間部位相對較小,為此研究提出底板錨固注漿加固與鉆孔卸壓相結合的底鼓防控技術。

對于巷道底板中部位置,采取錨注方法,利用注漿錨桿加固,將漿液注入底板巖層中,將周邊裂隙巖體粘結為一個整體,改善巷道底板的應力條件,提高底板巖層的自穩能力;對于巷道底板兩幫位置,采用鉆孔卸壓方法,實現底板巖性的應力轉移,擴大近底板巖層的有效承載區域,從而達到控制底鼓的目的。

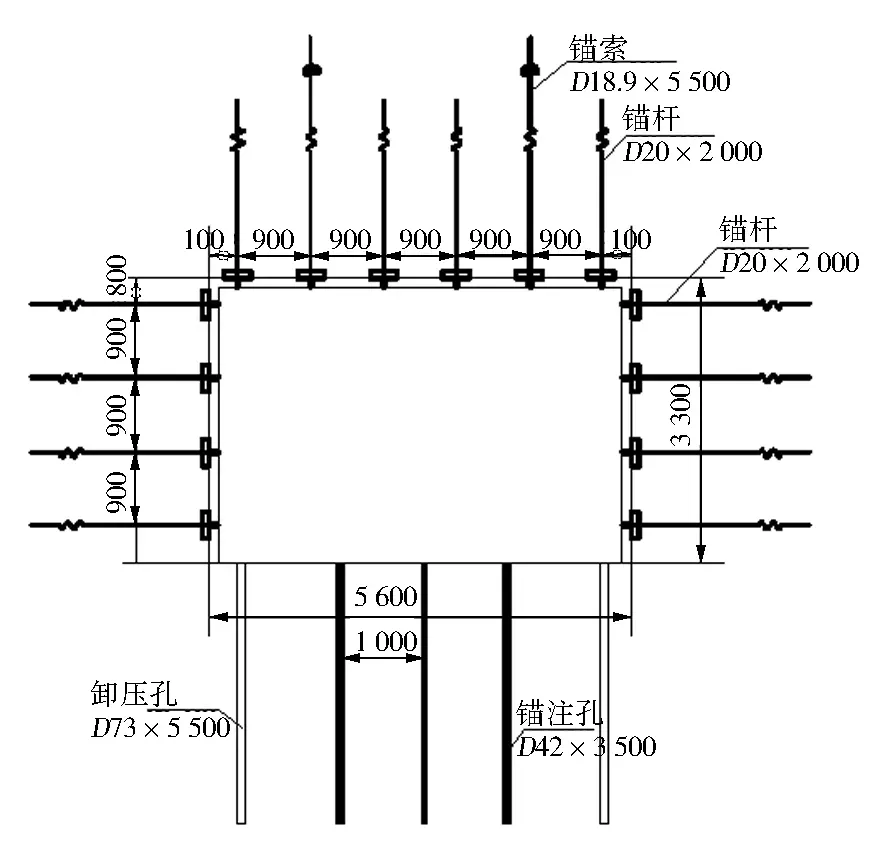

在巷道中心位置向底板布置3排錨注鉆孔,傾角為90°、鉆孔深度為3.5 m,間距1 m,孔徑為42 mm,底板加固位置采用水泥單液漿進行加固,加固壓力設計為4.5 MPa; 卸壓鉆孔待加固鉆孔施工且注漿完畢后開始施工,即在巷道底板幫角兩側各施工1排卸壓鉆孔,鉆孔直徑73 mm、孔深為3.5 m,具體布置方法見圖5。

圖5 錨注及卸壓鉆孔布置方式圖(mm)

5 底鼓防治效果分析

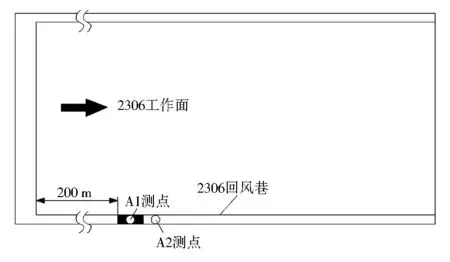

為掌握底鼓控制效果,在超前工作面200 m范圍內布置監測點對底鼓變形量進行監測, 具體測點布置見圖6,其中A1測點所在巷道底板進行錨固注漿加固與鉆孔卸壓加固,A2測點所在位置未進行加固,監測周期為30 d。

圖6 監測點布置圖

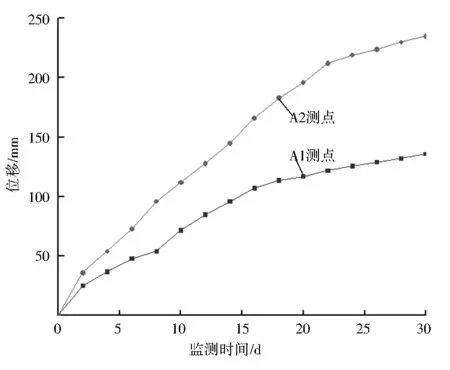

監測結果見圖7。

圖7 監測結果圖

當巷道受到回采影響時巷道底鼓變形量呈增加趨勢,但是對底板實施底鼓防治措施后底板底鼓量明顯更小,最大變形量控制在145 mm,巷道底鼓量可滿足巷道后續使用需要,且在措施實施20 d后底鼓變形量基本趨于穩定。

6 結 語

1) 通過分析底鼓巷道礦巖顯現特征,煤柱側垂直應力表現為左側及中間高,實體煤垂直應力表現為“馬鞍形”變化特征,應力峰值達為3.92 MPa,應力最低值達2.85 MPa。應力主要影響區域位移實體煤內部2 m及7 m深度位置。在深度為5~6 m范圍存在一定的彈性能,說明上層遺留煤柱形成的底板壓力對下層實體煤應力分布形成疊加效應。

2) 通過構建巷道底板單側受力模型,計算得到煤柱側破壞深度為0.55 m,兩幫擠壓下破壞寬度為3 m。巷道的破壞主要為底板邊幫的巖層錯動破壞,致使底板破裂巖體巖滑移面凸起形成底鼓。

3) 研究提出了底板錨固注漿加固與鉆孔卸壓相結合的底鼓防控技術。巷道底板中部位置采取錨注方法,巷道底板兩幫角位置采用鉆孔卸壓方法,使圍巖的承載范圍顯著增加,提高底板巖層的自穩能力,從而達到控制底鼓的目的。

4) 通過現場試驗,實施底鼓防治措施后底板底鼓量明顯更小,最大變形量控制在145 mm,巷道底鼓量可滿足巷道后續使用需要,取得了良好的底鼓控制效果。